深埋竖井高富水层高压旋喷止水帷幕施工技术

王梓任 乔桂鑫 张路明

(北京金河水务建设集团有限公司,北京 102206)

富水砂层地质条件下,深埋井壁施工前,需要进行止水施工。但受竖井周边地下管廊锚索影响,常用的止水帷幕施工无法实施。为避让锚索干扰,采用高压旋喷桩止水帷幕施工方法,将桩体旋喷套接插入相对不透水层中,形成连续封闭的止水帷幕。查阅相关文献[1-4],在富水砂层深埋竖井中,受到地层和深度影响,高压旋喷桩钻孔垂直度和孔斜率易超标,使其无法形成连续完整的止水帷幕,导致深埋竖井施工时出现渗漏。故从富水细砂地层特性、旋喷桩施工原理分析渗漏原因,通过设计与施工技术措施,确保在富水砂层深埋条件下高压旋喷止水帷幕的防渗效果。

1 工程概况

南水北调配套工程大兴支线工程施工第十三标段,紧邻北京大兴机场。修建目的是为北京新机场水厂提供双水源通道,增加一条南水北调中线水进京通道。工程主要内容为机械顶管施工,顶进线路长2.2km,沿线布置9座约20m深、结构尺寸12.4m×14.4m的矩形施工竖井。竖井采用倒挂井壁法施工,地表以下1m为C30钢筋混凝土锁口圈梁。井身采用钢筋网+纵向连接筋(φ22@500mm)+格栅钢架支撑(间距500mm)+纵向连接筋(φ22@500mm)+钢筋网+喷混凝土支护(C25),井底采用400mm厚的C30W6F150钢筋混凝土封底。根据水文地质钻探,竖井开挖范围土质以细砂为主,地下水位9.6m,地下水储量丰富,形成了富水砂层的施工条件。

2 富水对工程施工的影响

富水砂层极易出现湿崩解现象,这主要是由于粉细砂土被水饱和后,颗粒间的有效接触面减小,导致整体结构性丧失;砂土在开挖卸荷后,往往沿软弱的结构面滑动,表现为整体剪切滑动破坏[5]。富水细砂地层对倒挂井壁法施工竖井的影响主要有以下几点:施工安全风险增加;井壁稳定性下降;施工周期延长;后续维护难度较大。富水细砂地层的含水量较高,施工时可能导致涌水涌砂、地层塌方、井壁失稳等安全问题。由于井壁喷射混凝土防渗效果差,施工竖井的稳定性可能降低,需要采取加固措施。涌水常见,需要增加井壁支护、加强排水等措施,导致施工周期和成本增加。竖井漏水、沉降问题突出,日常维护难度较大,需要采取科学的管理措施进行妥善处理。

3 止水帷幕设计

为确保富水砂层竖井施工安全,提高防渗效果,在竖井施工前,在外围及井底打设高压旋喷桩,使其形成封闭的止水帷幕。为适应富水砂层的地质特征,竖井侧壁桩深度采用22~25m,竖井底部封底桩深度采用3~4m,以抵御富水砂层渗透压力。竖井侧壁旋喷桩直径大于600mm,桩中心间距300mm;竖井底部旋喷桩直径大于600mm,桩中心间距450mm(见图1)。浆液为水泥浆,水灰比为0.6~1.5,采用普通硅酸盐水泥,强度等级为42.5级或以上。钻杆垂直度偏差不应超过0.5%,钻孔偏斜率不应超过1%。渗透系数K≤5×10-6cm/s,抗压强度R28≥2.5MPa。

图1 高压旋喷止水帷幕布置(单位:mm)

4 试桩参数与结果

4.1 试桩参数

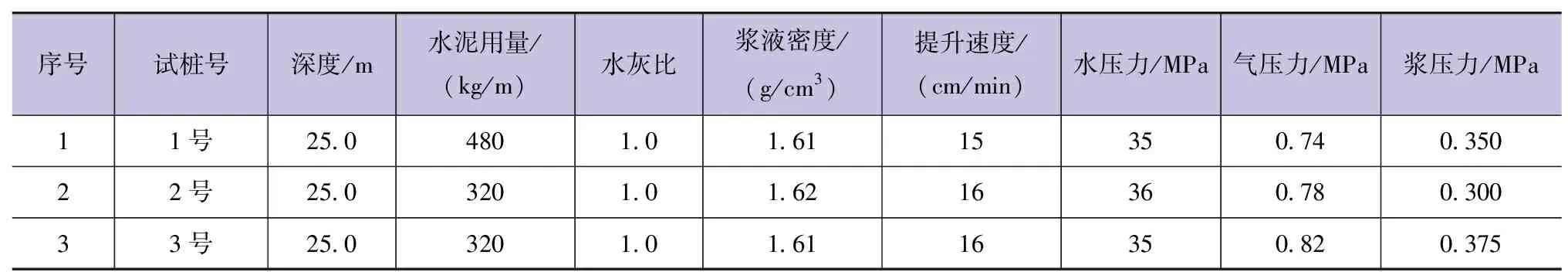

针对富水砂层,通过试桩确定水、气、浆的压力、流量,钻机旋转速度、钻机提升速度。检验试验桩的渗透系数、抗压强度、钻孔偏斜率、桩身完整性等其他各项指标是否满足工程要求,为后续大面积开展施工提供合理可靠的参数(见表1)。

表1 试桩技术参数

a.试桩位置及根数。根据设计文件的地质资料,并结合现场实际情况,经过分析,确定在竖井周边选取场地进行试桩施工,试桩数量3根,分别为1号、2号和3号桩。

b.试桩类型。竖井侧壁桩,桩径600mm,桩间距300mm,桩长25.0m。

c.试桩原材料。水泥为P·O42.5普通硅酸盐,水泥浆水灰比1.0。

d.试桩机械。根据设计文件的地质资料,经过分析,试桩采用地质钻机引孔、高喷台车注浆施工。

4.2 试桩程序

试桩施工顺序为:1号桩→2号桩→3号桩。试桩工艺流程为:施工前准备→测量定位→钻机就位→钻孔至设计标高→开始旋喷→不断提高旋喷高度→旋喷完成→钻机移位→下一循环施工。

4.3 试桩结果

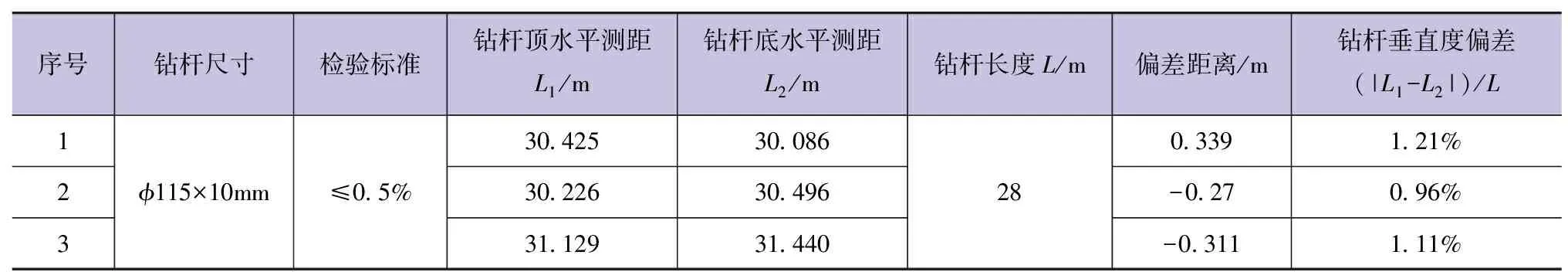

4.3.1 钻杆垂直度偏差

针对地质条件稳定、桩长较深的旋喷桩,采用钻杆及喷射管预拼接方式。将每根钻杆及喷射管在地面上预先拼接好,并通过起重设备将其整体安装到钻机上,再进行钻进喷射施工。为保证试桩成果,钻杆垂直度偏差不应超过0.5%。通过对试桩钻杆垂直度偏差进行测量统计,钻杆垂直度偏差不满足设计要求(见图2、表2)。

表2 钻杆垂直度偏差测量记录

图2 钻杆垂直度偏差测量示意图

4.3.2 试验桩桩体偏移

试桩结束后在每根桩位上各取3个钻芯样本,结果表明:1号桩的1-1、1-2取芯基本满足设计深度,1-3取芯不满足设计深度;2号、3号桩取芯均不满足设计深度。从图3、表3可以判断出,1号桩1-3向1-1方向略有偏移;2号、3号桩有向1号桩明显偏移趋势,随着距离增大,偏移量逐渐增大。钻芯取样结果揭示了桩体偏移受到钻孔间距、顺序和浆液凝结速率等因素影响。

表3 试桩钻芯取样结果

图3 试桩钻芯取样布置(单位:mm)

通过对设备钻杆垂直度的测量记录和试桩后的钻芯取样发现,造成旋喷桩偏斜未咬合现象的主要原因是:桩长较深,设备钻杆垂直度偏差超过设计要求;试桩逐一施工,施工间隔、距离及桩体凝固时间三者互相影响。

5 高压旋喷止水帷幕技术措施

5.1 优化设备选型

试桩施工采用的旋喷设备为PH-5D普通型设备,钻杆尺寸为φ115×10mm,最大扭矩55kN·m,进提钻力198kN。施工过程中测量钻杆垂直度偏差不小于0.5%,不符合设计要求。为保证旋喷设备钻杆垂直度及钻孔偏斜满足设计要求,确保旋喷桩形成止水帷幕,选择钻杆尺寸为φ150×14mm,最大扭矩90kN·m,进提钻力320kN,芯桩加固长度0~28m的PH-5D-55深层型旋喷设备。

5.2 改良水泥浆

单液水泥浆液以水泥为主剂,用水配制成浆液,根据室内有关试验,随着水灰比的增大,纯水泥浆的黏度、密度、结石率、抗压强度等都有很明显的降低,初凝、终凝时间逐渐延长(见表4)[6]。试桩水灰比为1.0时,初凝时间在14h左右,这意味着其凝结时间较长。这种情况导致了新施工的旋喷桩对附近已施工的旋喷桩产生影响,进而无法形成连续封闭的止水帷幕。因此,应对这一问题引起重视,并采取相应的措施来解决。

表4 纯水泥浆基本性能

为保证高压旋喷止水帷幕的施工质量,通过添加剂改良水泥性能,达到缩短水泥浆初凝时间的目的。根据工程实际需要,在水泥浆中加入水玻璃或氯化钙等添加剂来调整水泥浆的性能,减小施工过程中对已施工桩体的干扰,提高分序施工效率,以满足工程对水泥浆液的要求。试验结果表明:添加3%的水玻璃或氯化钙,比纯水泥浆初凝时间缩短约50%,终凝时间缩短约40%,抗压强度满足设计要求(见表5)[7]。

表5 掺加添加剂的水泥浆基本性能

5.3 分序施工

5.3.1 侧壁旋喷桩

为避免出现串孔,侧壁旋喷桩采用三序跳孔施工。先进行1,5,9,…21施工,待旋喷桩初凝后,再进行3,7,11,…19施工,最后进行2,4,6,…20施工(见图4)。旋喷施工I序孔相邻间距不小于1200mm;I序与Ⅱ序孔间距不小于600mm;Ⅲ序孔为套接孔,咬合直径不小于600mm,使其形成旋喷止水帷幕。

图4 三序跳孔施工(单位:mm)

5.3.2 封底旋喷桩

封底旋喷桩先进行I序孔施工,再进行Ⅱ序孔施工。由于旋喷桩直径大于600mm,桩中心间距450mm,桩身不大于4m,深度较浅,不存在串孔现象,采取二序跳孔逐排施工即可满足竖井底部止水帷幕设计要求(见图5)。对封底桩进行实体检测,各项指标均满足设计要求。

图5 二序跳孔逐排施工(单位:mm)

6 质量检验

6.1 钻杆垂直度检验

为检验技术措施的有效性,在更换设备后,进行了3组试桩试验,每组试桩3根,共计9根。在试桩过程中,对钻杆垂直度偏差进行了记录,结果显示更换设备后钻杆垂直度满足设计要求(见表6)。

表6 钻杆垂直度偏差测量记录

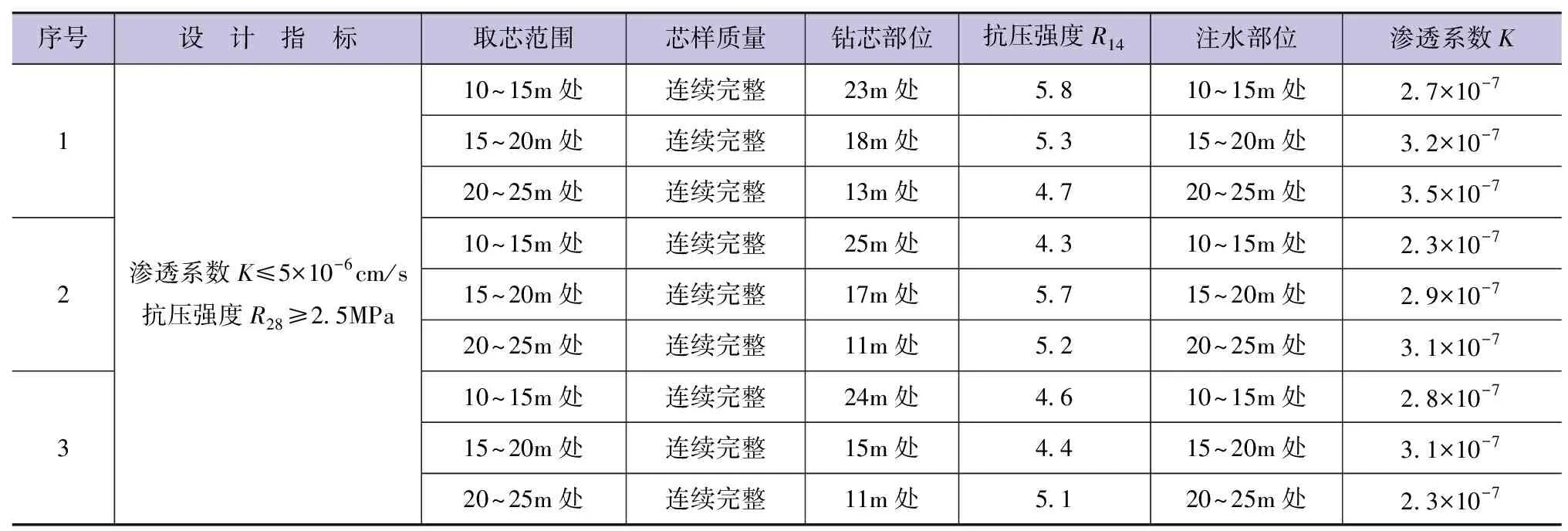

6.2 桩身实体检验

采用钻芯取样和注水试验,判断桩身垂直度、抗压强度及渗透系数是否满足设计要求。每组试桩选取1根进行实体检测,利用钻机钻孔取芯至设计深度,观察芯样的连续性和完整性,判断桩身垂直度。再由深至浅随机抽取3件水位线内芯样进行抗压强度试验,判断桩身质量。最后,在水位线内钻孔进行注水试验,逐渐改变试验水头高度,每5m记录一次流量数据,根据规范计算公式,计算出渗透系数。通过对9根试桩桩身实体检验,其桩身垂直度、抗压强度及渗透系数满足设计要求,技术措施有效(见表7)。

表7 桩身实体检测记录

7 结 论

通过富水砂层深埋竖井高压旋喷止水帷幕施工技术的应用,得出以下结论:

在深埋富水砂层条件下,受地层和深度影响,旋喷桩垂直度偏差控制较为困难。故从设计方面,采用侧壁和封底旋喷桩联合布置,插入相对不透水层,减少旋喷桩咬合不严密的情况,提高了止水帷幕效果。在试桩施工时发现,深埋条件下旋喷桩钻孔垂直度偏差超标,导致桩体咬合不严密,止水帷幕效果差。通过优化设备选型,选择适合地层和深度的机械设备,使钻孔垂直度偏差在可控范围,提高了桩体咬合质量。

施工采用排打法时,由于钻孔顺序、距离及浆液凝固时间问题,导致钻机喷浆时出现串孔现象,造成止水帷幕成型难的问题。通过改良水泥浆性能,缩短水泥浆初凝时间,根据浆液固结时间,合理安排分序跳孔施工顺序,避免了串孔影响,提高了止水帷幕成型效果及防渗性能。施工技术措施实施后,通过检查钻杆垂直度偏差满足设计要求。并对桩身进行了实体检验,桩身的垂直度、抗压强度和渗透系数均满足设计要求,措施实施有效,为后续类似条件下的止水帷幕施工提供了经验。