机械挺柱与液压挺柱配气机构动力学分析及评价

韩佩良,王延荣,张丽,孙亚奇,刘旭康

摘要: 以某型柴油机配气机构为研究对象,将原机械挺柱改为液压挺柱,设计新状态凸轮型线,改良配气机构结构,基于AVL EXCITE Timing Drive软件建立液压挺柱配气机构运动学与动力学模型,对液压挺柱配气机构进行动力学分析。在全转速范围内开展液压挺柱与机械挺柱配气机构动态特性测试,动态特性测试与动力学性能仿真均表明,液压挺柱配气机构落座冲击载荷与落座速度小于机械挺柱配气机构,且预测值与实测值误差小于6.7%,验证了配气机构动力学测试方法的合理性与分析评价方法的准确性。

关键词: 配气机构;液压挺柱;机械挺柱;运动学特性;动力学特性

DOI: 10.3969/j.issn.1001-2222.2024.02.005

中图分类号:TK423.4文献标志码: B文章编号: 1001-2222(2024)02-0033-06

随着柴油机技术不断发展,大型复杂机械装备对柴油机动力提出“高功率密度、高可靠性、轻量化、长寿命”的迫切需求。某柴油机采用机械挺柱配气机构时,整机台架试验过程中暴露出气门座圈磨损过快,配气机构维护周期过短等问题。研究发现,采用传统气门-气门座摩擦副材料匹配的方法對于故障解决收效甚微,其问题本质在于发动机强化程度提高,配气机构承受作用力增大,故需要优化配气机构动力性能,从而减小气门落座冲击,改善气门座圈磨损状况。

配气机构控制发动机整个换气过程,对整机动力性、经济性、振动与噪声具有极其重要的影响[1]。对于机械挺柱配气机构,在发动机初装时会预留定量气门间隙,以补偿零件受热膨胀后的变形量。配气机构在工作过程中承受较大的冲击载荷,运转一定周期后由于零部件的磨损会使气门间隙逐渐增大,进而导致气门开启滞后,有效升程减小,振动加剧,噪声增大,功率下降,严重时甚至会导致气门撞击活塞,引发重大故障。所以需要定期调整气门间隙,使其处于正常工作状态。

液压挺柱通过调整自身长度使配气机构实时工作在零间隙状态,有效降低气门关闭时的冲击载荷,缓解零部件磨损,实现配气机构全寿命周期内的免维护,同时能够降低配气机构工作噪声,提高充气效率,提升发动机工作品质[2]。

本研究针对某型柴油机,将原机械挺柱改为液压挺柱,设计新状态凸轮型线,并根据新布置的配气机构结构,对液压挺柱配气机构进行动力学仿真分析,对比机械挺柱配气机构动力学仿真结果,结合部件试验台上动力学性能试验测试,评价液压挺柱工作状态及两种方案配气机构的动态特性。

1配气机构运动学仿真分析

1.1运动学分析模型搭建

针对发动机配气机构的优化设计,运动学与动力学研究为该领域主导方向。配气机构运动学与动力学研究范围广泛,主要内容包括凸轮型线设计[3-7]以及配气机构计算分析与综合研究[8-14]。其中,配气机构运动学模拟计算为整个配气机构设计与优化奠定基础,其主要目的在于探究配气机构凸轮型线与挺柱或气门等从动件运动规律之间的联系,从而在此基础上进行动力学分析[15]。

对于由凸轮轴驱动的配气机构系统,凸轮型线对配气机构的工作具有决定性影响。本配气机构的结构形式为单顶置凸轮轴叉型滚轮摇臂四气门结构,凸轮轴转角θ与从动件升程h之间的关系如下:

h=fθ。(1)

凸轮轴以角速度ω匀速旋转,其转角θ=ωt。则从动件升程h与时间t的关系可表示为

h=gt。(2)

进一步可推导出气门的运动规律为

ht=i·h-x0,h′t=dhtdt,h″t=d2htdt2。(3)

式中:ht为气门升程;h′t为气门速度(升程一阶导数);h″t为气门加速度(升程二阶导数);i为摇臂比;h为从动件升程;x0为气门间隙。

AVL EXCITE Timing Drive是一款应用于配气机构运动学与动力学模拟计算的专业软件,同时还可以对凸轮型线进行优化设计。根据本机配气机构结构形式,基于AVL EXCITE Timing Drive软件搭建配气机构运动学计算模型,如图1所示。车用发动机2024年第2期2024年4月韩佩良, 等: 机械挺柱与液压挺柱配气机构动力学分析及评价

1.2运动学特性评价

凸轮型线工作段直接决定气门运动规律,工作段的形状是影响配气机构性能的关键因素。本液压挺柱配气机构凸轮型线工作段采用ISAC-气门分段加速度函数设计方法,缓冲段采用余弦函数(常用于气门间隙较小或带液压间隙调节器的高速机),可有效降低缓冲段终点处升程变化率。

新设计的液压状态进、排气凸轮型线特性曲线如图2和图3所示,凸轮型线的主要参数如表1所示。

由图2和图3中的进、排气凸轮型线特性曲线可知,进、排气凸轮升程和速度曲线都较为光滑,且凸轮升程均在180°处取得最大值。其加速度曲线存在轻微波动,但进、排气凸轮的最大跃度均小于1 000 mm/rad3,说明气门运动平稳性较好,满足从动件振动响应要求。

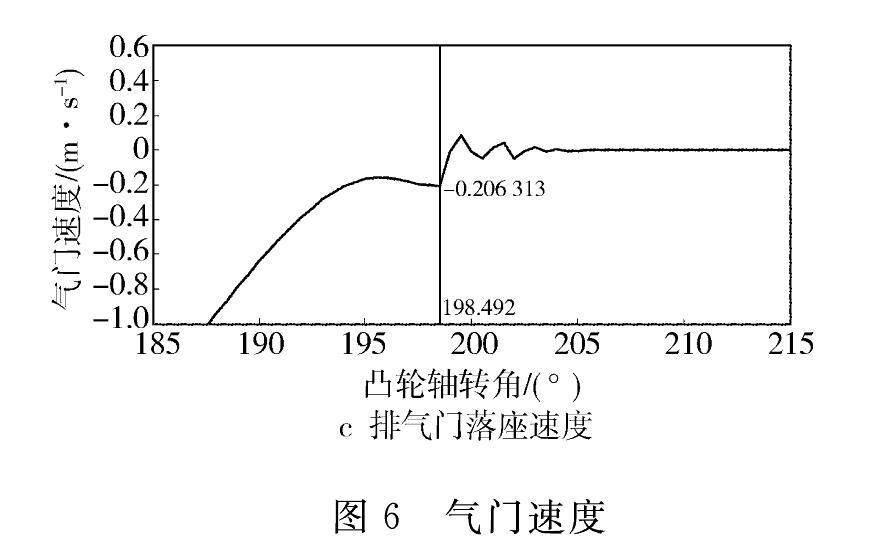

由表1可知,进、排气门升程丰满系数均大于0.5,满足整机性能要求;进、排气凸轮均不存在负曲率半径,满足制造工艺要求;凸轮与从动件接触应力小于常规钢-钢接触的滚子从动件许用应力1 300~1 500 MPa;进、排气门最小弹簧裕度均大于1.2,满足发动机使用要求。

2配气机构动力学仿真分析

2.1动力学分析模型搭建

在进行运动学分析中,由于将整个机构视为刚性,不考虑配气机构弹性变形与振动,因而不足以准确描述各传动部件的运动规律和配气机构的振动情况,因此,要在运动学分析的基础上进行考虑各部分弹性变形的动力学计算。配气机构动力学分析的主要目的是研究各零部件之间的接触对配气机构可靠性、稳定性以及零部件耐久性的影响,校核配气机构中各零部件的刚度[16]。

本研究分析标定转速工况下配气机构各零部件工作状态,根据本机配气机构结构形式,基于AVL EXCITE Timing Drive软件搭建配气机构动力学计算模型,如图4所示。

2.2动力学特性评价

2.2.1氣门升程、速度分析

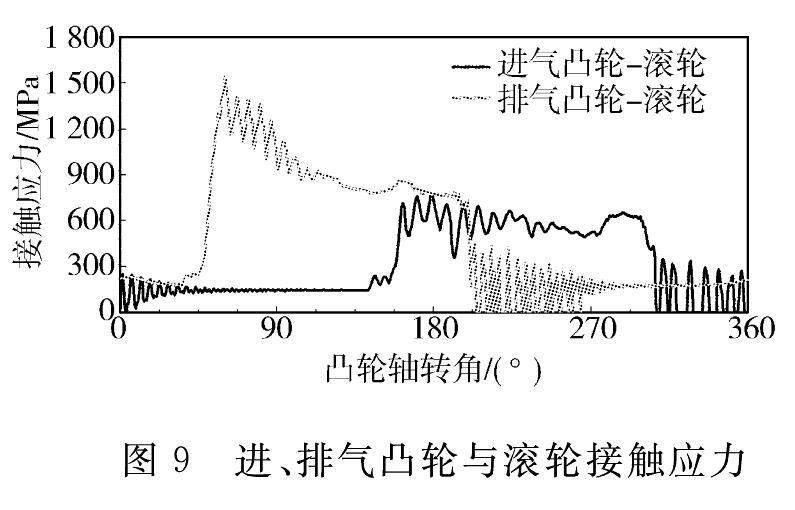

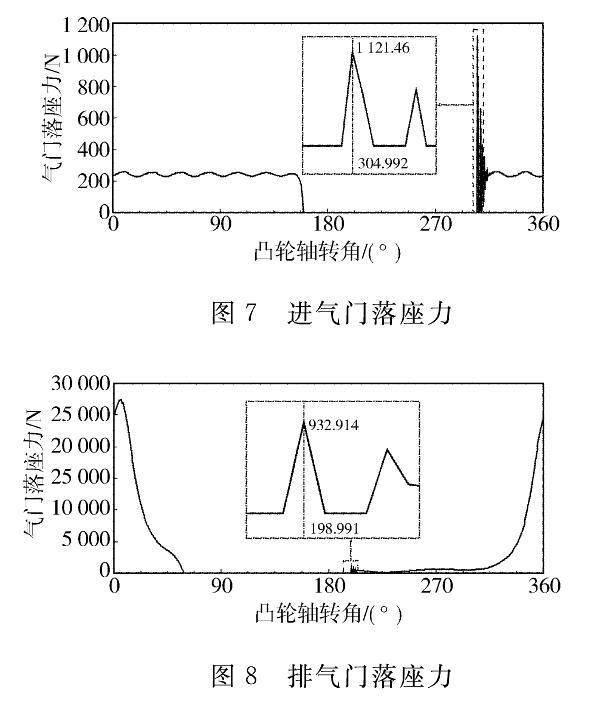

进、排气门升程、速度、落座速度曲线如图5至图6所示。由图5可以看出,凸轮升程曲线开启侧与关闭侧光顺性良好,不存在波动或二次开启的现象。从图6速度曲线可以看出,进、排气门的最大落座速度分别为0.238 m/s与0.206 m/s,在发动机标定转速工况下,进、排气门落座速度均小于工程要求值(0.5 m/s),说明进、排气门均无较大冲击,气门与气门座圈磨损较小。

2.2.2气门落座冲击分析

在进、排气门落座时,气门由运动状态转换为静止状态,此变化过程中气门与气门座圈发生碰撞,形成较大的冲击载荷。从图7和图8气门落座力曲线可以看出,气门承受最高燃烧压力时,气门座圈所受冲击载荷达到峰值。在发动机标定转速工况下,进、排气门关闭时刻的最大落座冲击载荷分别为1 121 N与933 N,均未达到6倍弹簧预紧力。落座后,气门在气门弹簧的作用下,在一定的凸轮轴转角内,落座力以弹簧预紧力为基准上下波动。

2.2.3凸轮与从动件接触应力分析

由图9进、排气凸轮与滚轮接触应力曲线可以看出,在发动机标定转速工况下,进、排气凸轮与滚轮最大接触应力分别为775 MPa与1 542 MPa,进、排气凸轮均未发生飞脱反跳现象。常规钢-钢接触的滚子从动件许用应力为1 300~1 500 MPa,由于本配气机构滚轮采用滚针轴承,故可允许的接触应力值增加一倍,因此进、排气凸轮与滚轮的接触应力均在许用范围内。

2.2.4气门弹簧动力学特性分析

在分析气门弹簧升程与受力时,将气门弹簧离散成6质点,分别选取某一进、排气门的气门弹簧,其质点升程曲线与质点力曲线如图10和图11所示。图中进、排气门弹簧的第6质点为固定在缸盖上的不动点。由图可知,在发动机标定转速工况下,进、排气门弹簧在工作过程中弹性质点各自运动轨迹彼此分离并未重合,且质点力值稳定波动,气门弹簧动力学特性良好,没有发生并圈现象。

2.2.5配气机构动力学特性对比

表2列出了液压挺柱配气机构与机械挺柱配气机构动力学仿真分析结果。由表2可见,液压挺柱配气机构凸轮与滚轮接触应力略高于机械方案,气门落座速度与落座力则明显降低。其中,进气门落座速度降幅7%,排气门落座速度降幅43%;进气门落座力降幅17%,排气门落座力降幅31%。

3配气机构动力学性能测试与分析

3.1动态性能测试方案

本试验采用电机驱动凸轮轴转动,模拟发动机工作时配气机构运动状态。通过POLYTEC OFV-5000激光位移传感器测量气门升程与速度,试验装置还包括ROTEC扭振测量仪。动力学性能试验台如图12所示。

1) 机械挺柱配气机构动态性能测试

为了给液压挺柱配气机构全转速范围内的动态特性提供比测基线,进行机械挺柱配气机构动态性能测试,测试机械挺柱配气机构在发动机全转速范围工况下的进、排气门升程。

2) 液压挺柱配气机构动态性能测试

在发动机全转速范围工况下,测试液压挺柱配气机构进、排气门升程,评估配气机构在全转速范围内动态特性,检查气门落座情况,并确认是否存在“泵升”现象。3.2动态性能测试结果分析

标定转速工况下,液压挺柱配气机构与机械挺柱配气机构动力学性能测试结果如表3与图13所示。由试验数据可知,在全转速范围内,液压挺柱配气机构进排气门升程、包角及丰满系数均大于机械挺柱配气机构,整机充气性能得到有效提升;落座速度均小于机械挺柱配气机构落座速度,可保证正常落座,不存在气门关闭不严的现象,满足配气机构动力性能指标要求。

表4示出机械与液压配气机构落座速度仿真与试验数据对比,通过分析可知,标定转速下两方案配气机构落座速度试验值与计算值差距不大于6.7%,表明所搭建的配气机构动力学分析模型精度误差满足工程要求,有效性得到充分验证,具有较高可靠度。

4结论

a) 由配气机构运动学及动力学仿真分析结果可知,新设计的凸轮型线满足气门升程、配气正时要求,且保证与活塞运动不发生干涉;在发动机标定转速工况下,各项动力学指标满足相应要求,配气机构动力学性能良好,计算结果表明,液压挺柱配气机构落座冲击载荷与落座速度明显小于机械挺柱配气机构,有效地改善了机械挺柱配气机构的综合特性,进一步改良了气门-气门座圈磨损状况;

b) 配气机构动态性能测试结果表明,液压挺柱配气机构在全转速范围内均正常落座,不存在“泵升”现象;对比两方案配气机构动力学仿真分析与试验测试结果,以标定转速下动态性能测试试验值为基准,仿真值最大误差小于6.7%,验证了所提出配气机构动力学分析模型和评价方法的有效性与可靠性。参考文献:

[1]袁兆成.内燃机设计[M].北京:机械工业出版社,2018.

[2]姚为民.汽车构造[M].北京:人民交通出版社,2021.

[3]华德良,卢熙群,孙文,等.船用柴油机凸轮动态摩擦学分析及型线优化设计[J].润滑与密封,2021,46(10):9-17.

[4]卢炽华,王治文,郑灏,等.基于凸轮型线优化的单缸汽油机噪声控制[J].内燃机工程,2017,38(4):74-82.

[5]Xia B Z,Liu X C,Shang X,et al.Improving cam profile design optimization based on classical splines and dynamic model[J].Journal of Central South University,2017,24(8):1817-1825.

[6]刘耀东,吴小飞,王立新,等.基于热力学和动力学联合仿真的凸轮型线优化[J].内燃机学报,2017,35(3):267-273.

[7]杨靖,冯仁华,邓帮林,等.汽油机凸轮型线改进设计[J].湖南大学学报(自然科學版),2009,36(11):21-26.

[8]张健,齐朝晖,卓英鹏,等.考虑含几何非线性弹簧的配气机构动力学[J].内燃机学报,2021,39(3):279-287.

[9]刘洪建,白书战,李振宁,等.考虑凸轮轴变形的配气机构动力学分析[J].车用发动机,2018(5):20-25.

[10]Kim J,Park S S,Bae C.The effects of late intake valve closing and different cam profiles on the in-cylinder flow field and the combustion characteristics of a compression ignition engine[J].Proceedings of the Institution of Mechanical Engineers,2018,232(7):853-865.

[11]张海波,黄孝慈.基于AVL EXCITE TIMING DRIVE的配气机构动力学分析[J].小型内燃机与车辆技术,2017,46(6):41-46.

[12]Zhou C,Hu B,Chen S,et al. An enhanced flexible dynamic model and experimental verification for a valve train with clearance and multi-directional deformations[J].Journal of Sound and Vibration,2017,410:249-268.

[13]孙立星,王青,赵晓东.发动机配气系统刚柔耦合多体动力学计算仿真分析[J].小型内燃机与车辆技术,2016,45(4):36-43.

[14]Rai V R,Mahangade V M,Remesan C B.Analysis of Kinematic and Dynamic Behaviour of Valve Train System[C]//ASME 2014 International Mechanical Engineering Congress and Exposition.Montreal:ASME,2014.

[15]罗轩.配气机构NVH性能分析方法研究及应用[D].杭州:浙江大学,2021.

[16]马慧超.某高速汽油机配气机构力学分析及性能优化[D].长沙:湖南大学,2015.

Dynamic Analysis and Evaluation of Mechanical Tappet and Hydraulic Tappet Valve Train

HAN Peiliang,WANG Yanrong,ZHANG Li,SUN Yaqi,LIU Xukang

(China North Engine Research Institute(Tianjin),Tianjin300406,China)

Abstract: Taking the valve train of a certain type diesel engine as the research object,the original mechanical tappet was changed to hydraulic tappet,the new cam profile was designed,and the structure of valve train was improved. Based on AVL EXCITE Timing Drive software,the kinematic and dynamic model of hydraulic tappet valve train was established,and the dynamic analysis of valve train for the hydraulic tappet was carried out. The dynamic characteristics of valve trains for the hydraulic tappet and mechanical tappet were tested in the full speed range. The dynamic characteristic test and dynamic performance simulation show that the seating impact load and seating velocity of hydraulic tappet valve train are smaller than those of mechanical tappet valve train and the error between predicted value and measured value is less than 6.7%,which verifies the rationality of valve train dynamic test method and the accuracy of analysis and evaluation method.

Key words: valve train;hydraulic tappet;mechanical tappet;kinematic characteristic;dynamic characteristic

[编辑: 姜晓博]