考虑空穴效应的连杆小头摩擦副润滑特性与冲击影响研究

毕玉华,杨钊乾,马雄,刘少华,唐明超

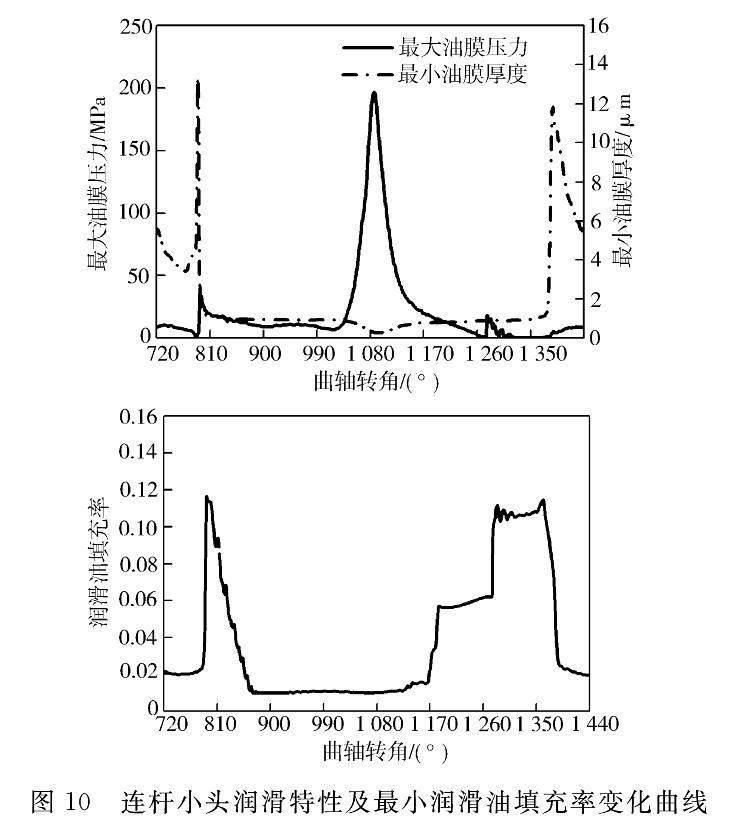

摘要: 为改善连杆小头轴承润滑及活塞销冲击特性,基于粗糙峰接触理论、平均流量模型及弹流润滑理论,以某高压共轨4缸柴油机为研究对象,运用AVL EXCITE Power Unit软件搭建混合润滑活塞连杆组多体动力学模型,研究了考虑空穴条件下不同转速对连杆小头摩擦副润滑及冲击特性的影响规律。研究结果表明:标定功率转速2 400 r/min下,在做功时刻1 080°后峰值油膜压力达到最大值197.1 MPa,最小油膜厚度达到最小值1.8 μm,而润滑油填充率在整个发动机循环过程中均低于0.12。在怠速800 r/min、最大扭矩转速1 600 r/min、标定功率转速2 400 r/min下,进气、压缩、做功、排气4个冲程过程中,空穴区域由连杆小头轴承下半区转移至上半区、再转移至下半区。转速升高会导致峰值油膜压力增大,最小油膜厚度减小,粗糙接触压力增大,活塞销Z向速度峰值加大,对连杆小头轴承冲击加重,在缸内最高燃烧压力时刻,800 r/min,1 600 r/min,2 400 r/min下的平均润滑油填充率均值为0.84,0.70,0.69,因润滑油填充率随转速的升高而降低,空穴程度加重。

关键词: 空穴效应; 连杆小头; 润滑特性; 冲击特性

DOI: 10.3969/j.issn.1001-2222.2024.02.002

中图分类号:TK421.9文献标志码: B文章编号: 1001-2222(2024)02-0009-10

连杆小头轴承采用飞溅润滑,相较于压力润滑方式,润滑油不易充满轴承间隙,导致连杆小头轴承与活塞销之间形成混合摩擦甚至干摩擦,且活塞销在上行或者下行中直接与轴承接触,造成轴瓦损伤,产生冲击异响,从而影响轴承工作性能及发动机的NVH(噪声、振动、声学粗糙度)性能。在轴承润滑分析中,随着工作循环变化,轴承载荷的不断变化导致油膜空穴区也不断变化,这也使得油膜空穴对轴承的润滑性能产生较大的影响,除此之外,巨大的工作载荷也更容易使空穴区内的气泡发生迁移甚至爆破,对轴瓦造成气蚀破环。

对于空穴问题,O. Reynolds[1]针对流体动压现象展开研究,分析了滑动轴承形成的空穴区域及其分布对润滑特性的影响,并于1886年发表流体动压润滑方程。随后B . Jakobsson[2],K. O. Olsson[3]和L. Floberg[4]对Reynolds边界条件进行改进,在质量守恒的基础上,将润滑区域划分为油膜完整区和空穴区。2014年,L. Ba等[5]基于油膜气穴和结构变形的多体动力学模型,分析了活塞销座轴承和连杆小头轴承的摩擦及润滑特性。2017年,Y. D. Dhande等[6]利用CFD软件研究带有气穴和不带有气穴的轴承压力分布。2018年,李波等[7]通过建立弹流润滑模型,分析了空穴效应对滑动轴承润滑的影响。2020年,宋新涛等[8]基于JFO空化边界分析了局部磨损和空化效应对径向滑动轴承混合润滑性能的影响。2021年,李新新等[9]对连杆大头轴承的空穴特性进行了研究,并分析了影响空穴的因素。

针对连杆小头润滑问题,2012年P. Huo等[10]通过AVL-EXCITE軟件搭建了连杆小头润滑模型,探究了发动机转速对活塞销与连杆小头轴承润滑油膜厚度的影响。2018年,毕凤荣等[11]建立了活塞销-连杆-曲柄销柔性多体动力学分析模型,分析了热负荷影响下连杆小头轴承的润滑性能。2020年,秦作鲲等[12]基于多体动力学模型对连杆小头衬套型线进行变形匹配,研究了不同型线下连杆小头摩擦副的润滑性能。

关于连杆动力学研究,2012年,T. Kondo等[13]采用加速度传感器和电涡流间隙传感器测量了发动机实际运行工况下活塞和活塞销的运动,并采用粒子跟踪测速技术(PTV)对发动机机油的流动进行可视化,阐明了半浮式系统活塞销噪声产生的机理。2016年,朱亚亚[14]采用AVL EXCITE软件建立了连杆-曲轴-机体的多体动力学模型,分析了连杆的动力学特性和连杆大头轴承间隙对机体振动的影响。2017年,宋彩盟等[15]运用AVL EXCITE软件对同一配缸间隙下不同活塞销偏置方案进行仿真计算,分析了活塞销的运动及偏置对柴油机噪声的影响。2019年,李志敏等[16]针对一种全浮式活塞销和连杆小头配合导致的异响进行研究,分析了连杆的动力学特性及异响的特征,并研究了配合间隙、活塞销刚度、机油压力等因素对异响的影响。车用发动机2024年第2期2024年4月毕玉华, 等: 考虑空穴效应的连杆小头摩擦副润滑特性与冲击影响研究

综上所述,国内外学者对空穴现象较为关注,针对空穴机理、边界条件定义等均有所研究,但在综合考虑空穴、热效应等特点的基础上针对连杆小头的研究较少,为进一步接近实际情况,空穴效应不可忽略,因其对轴承的润滑特性有很大的影响,而轴承热弹性流体动力润滑的响应情况又是影响内燃机振动冲击与噪声水平的主要影响因素之一,因此,开展考虑空穴效应的连杆小头摩擦副润滑及冲击特性研究具有重要的意义。

1控制方程与数学模型

1.1Reynolds空穴模型

考虑物体表面粗糙状态时,微观空穴存在一定的峰值与谷值,二者间也存在一定的压力波动。采用引入粗糙度、润滑油填充率和平均流量模型的扩展Reynolds方程[17]计算油膜压力、轴心轨迹和润滑油填充率θ,并用润滑油填充率来表征空穴效应,其方程如下:

x112ηγφxh3px+z112ηγφzh3pz=

v1-v22xγh+γσsφs+tγh。(1)

式中:x,z为轴承展开轴向及周向坐标;η为润滑油黏度;θ为润滑油填充率;h为油膜厚度; v1和v2为轴径、轴瓦旋转线速度;φx和φz为x方向和z方向的压力流量因子;φs为剪切流量因子;σs为综合表面粗糙度。

采用有限差分法求解平均雷诺方程。

1) 周期性边界条件

pi=0=pi=2π。(2)

2) 轴向边界条件

p=pax=±B2。(3)

3) 空穴边界条件

油膜破裂处:

δpδx=0,p=pc。(4)

油膜再形成处:

112ηh2δpδx=Vn2(1-γ)。(5)

空穴区内:

p=pc,θ<1。(6)

空穴区边界:

p=pc,θ=1。(7)

供油区:

p=pin。(8)

式中:B为轴承宽度;pc为空穴压力;pin为供油压力;pa为环境压力;Vn为法向速度。

1.2油膜厚度方程

假设轴承表面为刚性,此时名义油膜厚度可以表示为

h=h0+hx+hy。(9)

式中:hx和hy分别为两刚性表面曲率沿x和y向变化所引起的间隙增量;h0为最小间隙。

1.3粗糙峰接触模型

对于连杆小头轴承混合润滑的粗糙峰接触压力pasp,采用Greewood/Tripp粗糙峰接触理论[18]建立活塞销和衬套的粗糙峰接触模型(见图1)进行求解,其公式如下:

pasp=162π15(σsβηs)2E′σsβF524-hσs。(10)

其中:

E′=11-v21E1+1-v22E2

σs=σ21+σ22,(11)

F524-hσs=4.86×10-54-hσs6.804,hσs<4

0,hσs≥4。(12)

式中:σ1和σ2为轴颈和轴瓦的表面粗糙度;v1,v2和E1,E2分别为轴颈和轴瓦的泊松比和弹性模量;β为峰元曲率半径;ηs为粗糙表面的峰元密度。

2.1活塞-连杆组组件有限元划分及验证

将某直列4缸机的一缸作为研究对象,采用曲柄销代替曲轴,以此来带动活塞连杆组运动,相关发动机参数如表1所示,轴承参数如表2所示。

在考虑粗糙峰接触、平均流量模型及弹流润滑等因素的基础上运用AVL Power Unit软件搭建了该机型含混合润滑的柔性活塞连杆组多体动力学模型。在保证计算结果准确的前提下,需要对多体动力学模型中的活塞、连杆、活塞销、曲柄销、缸套等体单元进行自由度缩减以减少计算量。其中活塞销孔节点数缩减为5×40,连杆小头轴承节点数缩减为7×40,活塞销缩减为中心轴上17个主节点,每个主节点通过分布耦合约束(RBE3)单元与相应周向节点进行绑定。相应的有限元模型及缩减点示意如图2所示。

2.2连杆有限元模态验证

将模态试验结果与仿真数据进行对比分析,通过判断试验与仿真的频率、阻尼等固有属性误差是否在5%以内,来验证有限元模型的准确性。试验具体布置见图3,测试原理见图4,测试设备如表3所示。

通过试验提取连杆的三阶模态数据,与Lanczos算法的计算模态对比(见表4)发现,连杆固有频率误差均在5%以内,且从图5可知,试验与仿真得到的前三阶模态振型图基本吻合,因此可验证连杆有限元模型满足计算要求。

2.3活塞-连杆组多体动力学模型建立

定义皮带轮端指向飞轮端为X轴,气缸轴线方向为Z轴,通过连接单元将缸套、活塞、活塞销、连杆及曲柄销等体单元进行合理连接,载入缩减后的模型文件,设置柴油机的基本参数、仿真控制参数及缸内压力边界条件,建立柴油机的多体动力学模型,如图6所示。

为模拟连杆小头轴承在发动机运转过程中的润滑过程,将连杆小头轴承供油压力边界设置为0.15 MPa,以此来模拟飞溅润滑形式。并将柴油机标定转速2 400 r/min下的缸内压力曲线作为初始仿真边界,缸内压力如图7所示。

3.1空穴位置评价

液体的饱和蒸气压小于空气分离压,常见液体的饱和蒸气压如图8所示,在温度100~140 ℃之间,石油基油液的饱和蒸气压介于0.01~0.1 kPa。定义了连杆小头轴承坐标(如图9所示),圆心为坐标原点,Z轴为连杆大头轴承与连杆小头轴承中心线,周向定义连杆小头轴承上顶点为0°,绕X轴顺时针旋转为360°。

当供油温度为120 ℃,转速为2 400 r/min时,选用SAE-5W30润滑油,在考虑空穴效应下计算得到连杆小头轴承最大油膜压力、最小油膜厚度和润滑油填充率变化曲线(如图10所示)。进气、压缩、做功、排气4个冲程对应曲轴转角分别为720°~900°,900°~1 080°,1 080°~1 260°,1 260°~1 440°。在发动机整个工作循环中最小润滑油填充率均低于0.12,连杆小头轴承因时刻处于缺油状态,可能存在空穴现象,又由图8可知,石油基液在120 ℃内饱和蒸气压低于1 kPa,而在进排气冲程中最大油膜压力在某时刻接近于0,故存在空穴现象。

标定转速下考虑空穴效应的活塞销轴心轨迹如图11所示。在轴承周向330°~30°和150°~210°区域内,活塞销的位移量较大,且在A,B两区域内,曲轴转角786°和1 378°时刻后活塞销出现明显的向心运动,持续时间较长,易出现空穴现象。

标定转速下润滑油填充率在一个工作循环内随曲轴转角的变化如图12所示。在曲轴转角720°时,润滑油在周向90°~270°区域填充率较低,且在周向180°附近达到最小值,此区域为空穴区域。曲轴转角为810°时,润滑油逐渐填入下半区,上半区润滑油填充率有所下降。壓缩冲程空穴区域转移至上半区,且在油孔周边存在填充率小于0.1的情况。做功冲程中,空穴区域整体位于连杆小头轴承上半区,当曲轴转角为1 170°时,上半区域的润滑油填充率开始升高,下半区域润滑油填充率则逐渐降低,在轴承的边缘开始出现填充率低的区域逐渐向轴承中部扩展。排气冲程中,在连杆小头轴承下半区,部分空穴区域覆盖轴承轴向并向周向延伸。因此,一个循环中空穴区域形成于进气冲程,空穴区域随曲轴转角变化由下半区转移至上半区,再由上半区转移至下半区。其余转速工况下润滑油填充率变化规律相同。

典型曲轴转角下的油膜压力分布及润滑油分布如图13所示。存在油膜压力的区域润滑油填充率基本为1,当润滑油填充率不为1时,该区域油膜压力为0,小于饱和蒸气压,符合空穴形成机理。当曲轴转角为750°时,油膜压力分布于连杆轴承周向270°~360°和0°~90°范围内,油膜压力达到最大并经过周向90°后降至0 MPa,直至周向270°后又开始迅速上升。正是由于90°和270°附近的油压急速变化,导致同时刻空穴区域分布于轴承周向90°~270°内。曲轴转角为1 095°时油膜压力集中在轴承的下半区,而空穴区域位于轴承上半区。曲轴转角为1 140°时,油膜压力集中于周向180°附近,结合润滑油填充率分布可知,随着90°~270°内油膜压力的减小,在轴承的下半区开始出现填充率小于1的区域。曲轴转角为1 350°时,在轴承下半区油膜压力为0,油膜压力开始出现于轴瓦上半区,导致轴承下半区空穴区域开始减小并向90°~270°的上半区移动。

3.2转速的影响

连杆小头轴承的润滑方式主要为飞溅润滑,油滴或油雾经曲轴的旋转运动被甩至连杆小头处,后经活塞销转动将其带入销与轴承座之间,油膜承受较大压力,因油膜压力发生变化从而导致空穴现象的出现。而转速对于飞溅润滑以及进入小头孔的油量影响显著。选取发动机怠速转速800 r/min、最大扭矩转速1 600 r/min和标定转速2 400 r/min进行分析。

不同转速下的峰值油膜压力对比如图14所示。由图14可见,随着转速的升高,峰值油膜压力上升,各转速下峰值油膜压力最大值分别为69.9 MPa,175.7 MPa和197.1 MPa。怠速800 r/min时,在曲轴转角720°~990°时峰值油膜压力为0.15 MPa,接近于0,在压缩冲程后半段增加至峰值点,随后不断下降至0.15 MPa保持不变。在1 600 r/min工况和2 400 r/min工况,峰值油膜压力整体变化趋势一致。

不同转速下的最小油膜厚度对比如图15所示。800 r/min下最小油膜厚度在进、排气阶段无明显峰值,一个工作循环内整体呈现先上升后下降的趋势,并在缸内最高燃烧压力时刻达到最小值0.44 μm。1 600 r/min下最小油膜厚度在进、排气阶段分别出现峰值,在缸内最高燃烧压力时刻出现最小值0.36 μm。2 400 r/min下最小油膜厚度变化规律与最大扭矩工况相同,缸内最高燃烧压力时刻最小油膜厚度为0.27 μm,但在进气冲程峰值油膜厚度高于最大扭矩工况。结合最大油膜压力可以看出,随着转速的升高,最大油膜压力增大,最小油膜厚度减小。

不同工况下粗糙接触压力随曲轴转角的变化曲线如图16所示。800 r/min,1 600 r/min和2 400 r/min转速工况下粗糙接触压力峰值分别为118.7 MPa,210.2 MPa和211.9 MPa。怠速工况相较最大扭矩工况和标定功率工况,粗糙接触压力整体最小,但在进气阶段前半段和排气冲程的后半段粗糙接触压力最大。相比标定工况,在缸内最高压力时刻之前,最大扭矩工况下的粗糙接触压力更大。

不同工况下最高燃烧压力时刻的润滑油填充率云图如图17所示,由此可知不同工况下空穴区域的变化。

在转速800 r/min下的最高燃烧压力时刻,连杆小头轴承润滑油整体填充较好,在轴瓦周向45°和315°存在润滑油填充率低的区域,该区域润滑油填充率最小值为0.9。在转速1 600 r/min下的最高燃烧压力时刻,在轴瓦周向0°~90°和270°~360°存在润滑油分布不均匀、填充率低的情况,并由周向90°向周向0°、周向270°向周向360°逐渐降低,油孔两侧空穴程度最为严重。而轴瓦轴向润滑油填充率由轴瓦两侧向中部区域逐渐减小,空穴区域面积增大。转速2 400 r/min下的最高燃烧压力时刻,同样在轴瓦周向0°~90°和270°~360°存在润滑油填充率低的现象,相较1 600 r/min下的最高燃烧压力时刻,润滑油填充率不足区域明显增大,空穴区域加重。可见转速增加明显加剧了空穴现象的发生。

不同转速工况下,一个循环内的平均油膜压力在连杆小头轴承上的分布情况如图18所示。由图可知不同转速下油膜承载区主要集中在连杆小头轴承周向180°附近。连杆小头轴承平均油膜压力在转速800 r/min,1 600 r/min,2 400 r/min时的最大值分别为4.5 MPa,11.3 MPa, 15.3 MPa,平均油膜压力随转速的增加而增大。

不同转速工况下,一个循环内的平均润滑油填充率如图19所示。转速800 r/min时,空穴区域主要分布于连杆小头轴瓦周向90°~270°范围内,其中在轴瓦两侧出现润滑油填充率为0.3的危险区。转速1 600 r/min时,在轴瓦的周向0°~90°,90°~270°和270°~360°内均出现空穴现象,其中在0°~90°和270°~360°内空穴现象较为严重。转速2 400 r/min时,空穴区域分布与转速1 600 r/min时基本相同,但平均润滑油填充率更低,空穴现象加重。

不同转速下的平均润滑油填充率均值及平均润滑油填充率最小值如图20所示。如图20可知,各转速下平均润滑油填充率均值分别为0.84,0.70,0.69,最小平均润滑油填充率为0.26,0.25,0.24,均随转速呈现下降趋势。所以转速的升高导致了油膜压力升高、油膜厚度减小,使得润滑油填充率降低,空穴程度加重。

不同转速工况下的活塞销Z向相对速度变化如图21所示。在转速800 r/min时,活塞销速度变化平缓,无明显峰值点。随着转速升高,在轉速1 600 r/min和转速2 400 r/min时,进气和排气阶段活塞销速度变化明显,呈先增大后减小的趋势,且随着转速的增大,最大峰值速度增大。在转速1 600 r/min和2 400 r/min下,进气冲程中速度峰值分别为1.78 μm/s和2.28 μm/s,排气冲程中速度峰值分别为-1.34 μm/s和-1.69 μm/s。所以高转速下轴承油膜压力增大,粗糙接触压力增大,润滑油填充率减小,油膜厚度降低,从而导致活塞销在运动过程中缺少缓冲,速度增加,加大了对连杆小头轴承的冲击。

4结论

a) 以轴心轨迹、空穴现象的发生机理和润滑油填充率分布判断轴承空穴,以润滑油填充率表征空穴程度,通过计算分析标定转速2 400 r/min下连杆小头轴承油膜压力及润滑油填充率分布,可知在做功时刻1 080°后峰值油膜压力达到最大值197.1 MPa,最小油膜厚度达到最小值1.8 μm,而润滑油填充率在整个发动机循环过程中均低于0.12;

b) 空穴区域随工况不同而发生迁移;进气冲程过程中,连杆小头轴承下半区开始出现空穴区域并逐步向上半区转移;压缩冲程过程中,连杆小头轴承下半区存在小部分空穴区域,但空穴区域主要集中在连杆小头轴承上半区;做功冲程过程中,空穴区域主要在轴承上半区,在最高燃烧压力时刻后有向下半区转移的趋势;排气冲程过程中,空穴区域由轴承上半区转移至下半区,直到上止点附近连杆小头轴承下半区出现大面积空穴区域;

c) 随发动机转速升高,峰值油膜压力增大,最小油膜厚度减小,粗糙接触压力增大;缸内最高燃烧压力时刻800 r/min,1 600 r/min,2 400 r/min下的平均润滑油填充率均值分别为0.84,0.70,0.69,润滑油填充率随转速升高整体降低,空穴程度加重;转速的升高也导致活塞销Z向速度峰值加大,对连杆小头轴承的冲击加重。参考文献:

[1]Reynolds O.On the Theory of Lubrication and Its Application to Mr. Beauchamp Tower's Experiments,Including an Experimental Determination of the Viscosity of Olive Oil[J].Philosophical Transactions of the Royal Society of London,1886,177:157-234.

[2]Jakobsson B.The Finite Journal Bearing,Considering Vaporization[J].Transactions of Chalmers University of Technology,1957,190:117.

[3]Olsson K O.Cavitation in Dynamically Loaded Bearing[J].Wear,1967,55(2):295-304.

[4]Floberg L.Boundary Conditions of Cavitation Regions in Journal Bearings[J].ASLE TRANSACTIONS,2008,4(2):282-286.

[5]BA L,HE Z,LIU Y,et al.Analysis of piston-pin lubrication considering the effects of structure deformation and cavitation[J].Journal of Zhejiang University:Science A(Applied Physics & Engineering),2015,16(6):443-463.

[6]Dhande Y D,Pande W D.A two-way FSI analysis of multiphase flow in hydrodynamic journal bearing with cavitation[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2017,39(9):3399-3412.

[7]李波,刘清蝉,林聪,等.基于JFO理论的滑动轴承空穴迁移及性能分析[J].机械制造与自动化,2018,47(5):83-86.

[8]宋新涛,孙士青,吴维.考虑局部磨损和空化效应的径向滑动轴承混合润滑分析[J].华南理工大学学报(自然科学版),2020,48(8):102-107.

[9]李新新,杜祥宁,李远哲,等.基于AVL-EXCITE的发动机连杆轴承空化特性模拟[J].清华大学学报(自然科學版),2022,62(3):385-390.

[10]Huo P,He C,Tian Z L,et al.Research on Lubricating Property of Piston Pin[J].Advanced Materials Research,2012,1700(490-495):3481-3485.

[11]毕凤荣,刘博,刘春朝,等.基于热弹流模型的柴油机连杆小头轴承润滑研究[J].内燃机工程,2018,39(4):15-22.

[12]秦作鲲,向建华,钟乘龙,等.连杆小头衬套型线对其摩擦副润滑和变形特性的影响[J].内燃机工程,2020,41(1):70-79.

[13]Kondo T,Ohbayashi H.Study of Piston Pin Noise of Semi-Floating System[C].SAE Paper 2012-01-0889.

[14]朱亚亚.基于AVL-EXCITE的连杆及其轴承对柴油机机体振动的影响研究[D].天津:天津大学,2016.

[15]宋彩盟,文志永,田新伟,等.活塞销偏置对柴油机噪声的影响[J].内燃机与动力装置,2017,34(4):17-21.

[16]李志敏,石黄涛,谢小洋.一种全浮式汽油机活塞销异响的试验研究及产生机理分析[J].装备制造技术,2019(4):20-23.

[17]Nadir P,S H C.An Average Flow Model for Determining Effects of Three-Dimensional Roughness on Partial Hydrodynamic Lubrication[J].Journal of Lubrication Technology,1978,100(1):12-17.

[18]潘阳,王家序,王飞,等.考虑空化影响的水润滑橡胶合金轴承冲蚀磨损研究[J].摩擦学学报,2014,34(5):512-522.

Lubrication Characteristics and Impact Effects of Connecting Rod Small-End Frictional Pair under Cavitation Effect

BI Yuhua1,YANG Zhaoqian1,MA Xiong1,LIU Shaohua1,TANG Mingchao2

(1.Yunnan Key Laboratory of Internal Combustion Engine,Kunming University of Science and Technology,Kunming650500,China;2.Kunming Yunnei Power Co.,Ltd.,Kunming650032,China)

Abstract: In order to improve the lubrication and piston pin impact characteristics of connecting rod small-end bearing, a multi-body dynamic model of mixed lubrication piston and connecting rod group was built by AVL EXCITE Power Unit software with a high-pressure common rail four-cylinder diesel engine as the research object based on the rough peak contact theory, average flow model and elastohydrodynamic lubrication theory. The influence of cavitation effect on the lubrication and impact characteristics of connecting rod small end frictional pair at different speeds was studied. The results show that the peak oil film pressure reaches the maximum value of 197.1 MPa and the minimum oil film thickness reaches the minimum value of 1.8 μm after 1 080° at the rated power speed of 2 400 r/min, while the lubricating oil filling rate is lower than 0.12 during the whole engine cycle. Under the idle speed of 800 r/min, the maximum torque speed of 1 600 r/min, and the rated power speed of 2 400 r/min, the cavitation area first transfers from the lower half of the connecting rod small-end bearing to the upper half, and then back to the lower half during the four strokes of intake, compression, work, and exhaust. The increase of the speed will lead to the increase of peak oil film pressure, the decrease of minimum oil film thickness, the increase of rough contact pressure, the increase of Z-direction velocity peak for piston pin, and the increase of impact on the small-end bearing of connecting rod. The average filling rates of lubricating oil at 800 r/min, 1 600 r/min and 2 400 r/min are 0.84, 0.70 and 0.69 respectively, and the aggravation of cavitation becomes true because the filling rate of lubricating oil decreases with the increase of speed.

Key words: cavitation effect;connecting rod small end;lubrication characteristic;impact characteristic

[編辑: 姜晓博]