近海大气环境下RC结构钢筋锈蚀程度预测

郑山锁 梁泽田 杨松 明铭 韩超伟

摘要:钢筋锈蚀是影响近海大气环境下RC结构使用寿命的重要因素之一。为研究近海大气环境下混凝土碳化与氯离子侵蚀双重作用对钢筋锈蚀的影响,对沿海地区不同龄期钢筋混凝土结构进行了工程实测,包括混凝土抗压强度、碳化深度、钢筋表面氯离子浓度及锈蚀深度。基于实测结果,拟合得到了混凝土碳化深度与抗压强度间的关系模型,建立了同时考虑混凝土碳化深度与钢筋表面氯离子浓度的钢筋锈蚀深度预测模型。在此基础上,利用Abaqus分析软件对不同龄期、轴压比的RC框架柱进行了损伤塑性分析,得到了锈蚀RC框架柱抗震性能随服役龄期与轴压比的变化规律。

关键词:RC结构;钢筋锈蚀模型;损伤塑性分析;混凝土碳化;氯离子腐蚀

中图分类号:TU375;TU503 文献标志码:A 文章编号:1000-582X(2024)02-022-10

Corrosion prediction of reinforced concrete structure in marine atmospheres

ZHENG Shansuoa,b, LIANG Zetiana,b, YANG Songa,b, MING Minga,b, HAN Chaoweia,b

(a. School of Civil Engineering, Xian University of Architecture & Technology; b. Key Laboratory of Structural Engineering and Earthquake Resistance, Ministry of Education, Xian University of Architecture & Technology, Xian 710055, P. R. China)

Abstract: Reinforcement corrosion is an important factor influencing the service life of reinforced concrete structures in offshore atmospheric environment. To study the effects of concrete carbonation and chloride corrosion on reinforcement corrosion in offshore atmospheres, an engineering measurement of reinforced concrete structures with varying ages was conducted. This assessment included measurements of compressive strength, carbonation depth of concrete, surface chloride concentration, and corrosion depth of steel. Utilizing the obtained measurements and prior research findings, a relationship model between concrete carbonation depth and compressive strength was developed. Additionally, a prediction model for reinforcement corrosion depth was established, taking into account both concrete carbonation depth and the surface chloride concentration of reinforcement. Building upon these models, a damage plastic analysis of reinforced concrete frame columns with different ages and axial compression ratios was performed using Abaqus analysis software, revealing the seismic performance variation of corroded reinforced concrete frame columns concerning service age and axial compression ratio.

Keywords: reinforced concrete structure; reinforcement corrosion model; damage plastic analysis; concrete carbonation; chloride corrosion

鋼筋混凝土(reinforce concrete,RC)结构在设计使用年限内应具有足够的耐久性,能抵抗外界环境或自身缺陷所产生的侵蚀破坏能力。牛荻涛等[1]研究表明,大多数RC结构未达到设计使用年限,因其内部钢筋发生锈蚀,结构抗力与耐久性退化,无法正常使用。对于近海大气环境下RC结构,由于长期受碳化与氯离子侵蚀双重作用,导致内部钢筋锈蚀进一步加剧,结构服役寿命相应缩短[2]。因此,近海大气环境下RC结构钢筋锈蚀程度研究应受到重视。

针对混凝土碳化反应对氯离子侵蚀效应的影响,国内外学者开展了广泛研究。Tumidajski等[3]与Chindaprasirt等[4]通过在腐蚀溶液中加入二氧化碳气体的方式,模拟碳化反应与氯离子侵蚀双重作用,分析了碳化反应对氯离子扩散速率的影响。Matsumura等[5]将碳化后的混凝土试件进行氯盐溶液喷淋试验,发现碳化反应对氯离子扩散系数的影响与温度有关。牛荻涛等[1]采用盐溶液浸泡与快速碳化交替方式,研究了碳化作用对氯离子侵蚀效应的影响,认为碳化作用一方面改变了混凝土微观结构,加速氯离子的扩散进程,同时部分结合氯离子转化为自由氯离子,增加了混凝土内部氯离子浓度。但针对碳化与氯离子侵蚀双重作用下,RC结构内部钢筋锈蚀规律研究,目前尚未见报道。

鉴于此,笔者基于近海大气环境下RC结构工程实测结果,建立了考虑混凝土碳化与氯离子侵蚀双重作用下钢筋锈蚀程度预测模型,分析了锈蚀RC框架柱抗震性能随服役龄期的退化规律,以期为沿海地区RC结构耐久性研究提供科学依据。

1 近海大气环境下钢筋锈蚀机理

近海大气环境下,环境中氯离子在浓度梯度差的作用下逐渐扩散到混凝土内部。一部分由于化学结合与物理吸附作用,转化为结合氯离子[6];另外一部分游离于混凝土孔隙溶液中,逐渐向内渗透并聚集于钢筋表面,当钢筋表面氯离子浓度达到一定阈值,钢筋表面钝化膜将在氧气、水分与氯离子的共同作用下受到破坏,钢筋开始发生锈蚀[7]。

混凝土碳化反应是一个复杂的多相理化过程,大致可概括为[8]:1)由于水泥水化反应,混凝土内部产生孔隙;2)大气中CO2通过孔隙向混凝土内部扩散并溶解于孔隙溶液;3)溶解CO2的孔隙溶液与水泥水化作用产物Ca(OH)2、CaSiO3等发生碳化反应,生成CaCO3等产物,混凝土碳化产物改变了混凝土微观结构,同时降低了混凝土pH值,破坏了钢筋表面钝化膜。

研究表明,服役于近海大气环境下的RC结构,长期经受碳化与氯离子侵蚀的复合作用,混凝土内部钢筋锈蚀速率明显加快[9]。一方面,碳化反应将混凝土内部单氯铝酸钙(化学结合氯离子产物)转化为自由氯离子,进而提高混凝土内部自由氯离子浓度;另一方面,碳化反应产生碳酸钙使混凝土体积增大,混凝土中的各孔隙被碳化产物堵塞,引起混凝土内部孔隙重分布,增大了有效孔径,增加了氯离子的扩散速率。

2 混凝土碳化深度对氯离子扩散影响

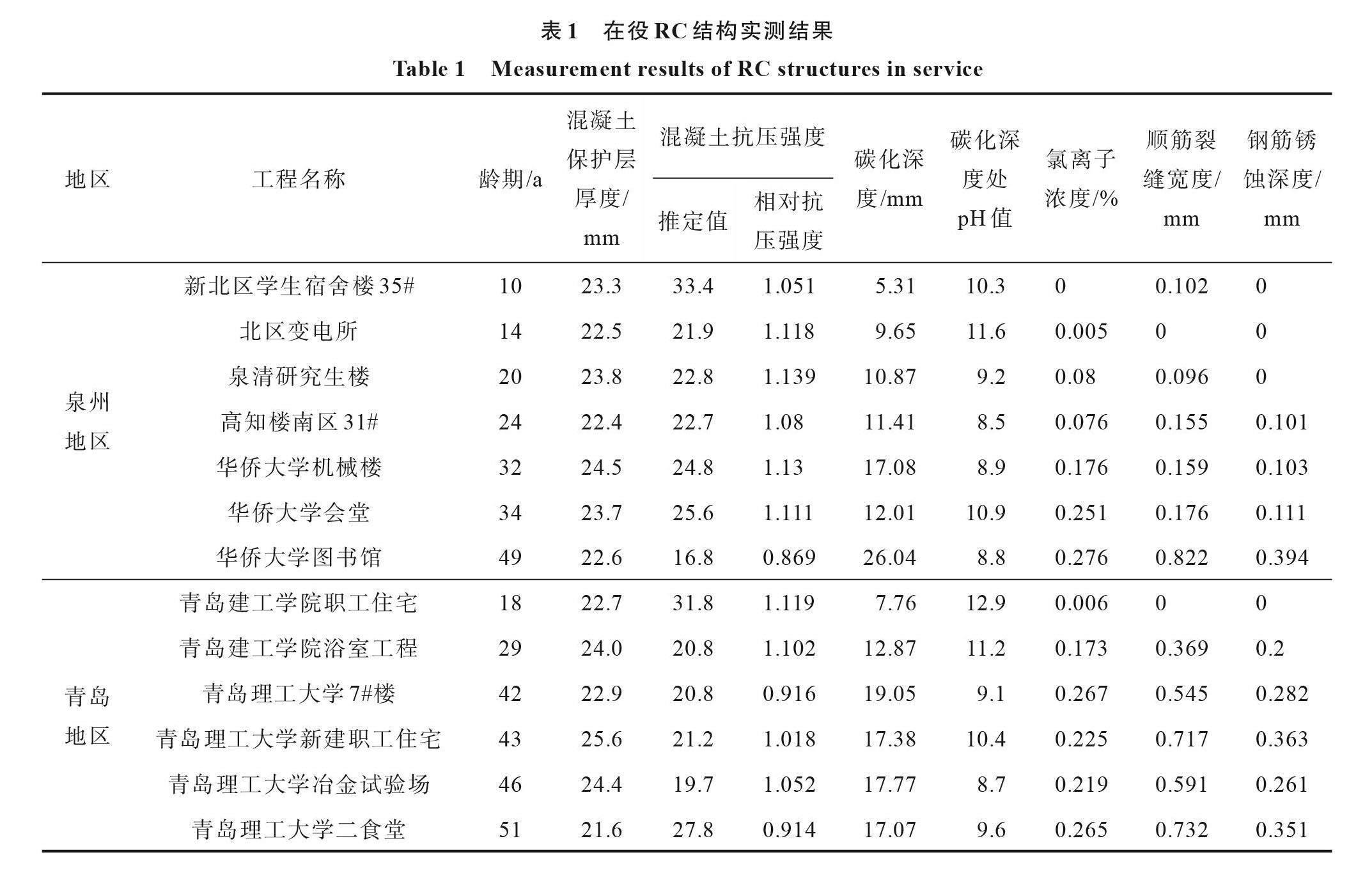

文中对服役于近海大气环境下的泉州与青岛地区共54例RC结构进行了工程实测,所测结构服役龄期范围为10~51 a,实测内容包括:混凝土碳化深度、碳化深度处pH值、氯离子浓度(%)、混凝土裂缝宽度与钢筋锈蚀深度等参数,部分实测结果如表1所示。建立了混凝土抗压强度退化模型、混凝土碳化深度模型与钢筋锈蚀深度模型。

2.1 混凝土抗压强度退化模型

为研究混凝土抗压强度与服役龄期间的量化关系,对实测混凝土抗压强度结果进行归一化处理,将每栋结构混凝土抗压强度实测值与其初始抗压强度比值作为研究参数,以下称为混凝土相对抗压强度,可利用式(1)计算:

ξ(t)=f_(cu,e)^c (t)/f_cu , (1)

式中:ξ(t)为混凝土相对抗压强度;f_(cu,e)^c (t)为混凝土抗压强度实测值;f_cu^ 为混凝土初始抗压强度,按以下方法取值:1)对于有详细竣工资料的建筑,初始抗压强度取竣工时预留混凝土试块抗压强度平均值;2)对于详细竣工资料丢失建筑,根据设计资料中混凝土抗压强度设计值及标准值,参考《混凝土结构设计规范》(GB 50010—2010)[10]有关规定,计算测区混凝土28 d抗压强度作为初始抗压强度。

图1为混凝土相对抗压强度ξ(t)随结构服役龄期变化的散点图及拟合曲线。可以看出,混凝土抗压强度在一定服役龄期内呈增长趋势,而达到某阶段服役龄期后,随着服役龄期的增加而不断降低。结合研究成果,选取二次多项式模型对混凝土抗压强度随服役龄期的变化关系进行拟合,拟合结果如式(2)所示。拟合函数相关系数p=0.606,在95%置信区间的统计量F大于临界值,表明该模型具有较高的可信度。

ξ(t)=-4.104×〖10〗^(-4) t^2+1.981×〖10〗^(-2) t+0.885 , (2)

式中:t为服役龄期,其余符号同前。

2.2 混凝土碳化深度模型

混凝土碳化深度受多种因素影响,学者们建立了多种混凝土碳化深度模型[11?13]。文中采用牛荻涛[8]提出的碳化深度模型,该模型考虑了碳化位置混凝土养护浇筑面、工作应力、环境因子、CO2与混凝土质量等影响因素,碳化深度與混凝土抗压强度间关系为

X(t)=K_mc k_j k_(co_2 ) k_p k_s K_e K_f √t 。 (3)

式中:kj为角部修正系数,角部取kj=1.4,非角部取kj=1.0;k_(co_2 ) 为CO2浓度影响系数,对民用建筑室内环境,根据人群的密集程度取1.0~2.5;kp为浇筑面修正系数,主要考虑混凝土在施工过程中振捣、养护及拆模时间对碳化速度的影响,建议取kp=1.2;ks为工作应力影响系数,混凝土受压时,取ks=1.0,受拉时,取ks=1.1;Ke为环境因子影响变量,主要考虑环境温度与湿度对碳化的影响;Kf为混凝土质量影响系数;Kmc为计算模式不定性随机变量。

按照《建筑结构检测技术标准》(GB/T 50344—2004)[14]要求,采用酚酞溶液滴定法测量测区混凝土深度,并利用混凝土抗压强度实测结果作为预测碳化深度的参数,对不同强度混凝土碳化深度进行统计分析,图2给出了碳化系数与混凝土抗压实测强度间的散点图及关系曲线。可以看出,混凝土碳化系数随混凝土抗压强度增大而减小。结合研究成果[8],分别采用以下3种模型对二者间关系进行拟合。拟合结果见式(4)~式(6),其相关系数依次为0.645、0.668和0.658,故文中选用式(5)表示混凝土抗压强度与碳化系数间相关关系。

k_c=30.45*〖f_(cu,e)〗^(-0.8),ρ=0.645 , (4)

k_c=18.596/√(f_(cu,e) )-1.39,ρ=0.668 , (5)

k_c=45.272/f_(cu,e) +0.502,ρ=0.658 , (6)

式中:fcu,e为混凝土抗压强度推定值,由2.1节方法计算;kc为碳化系数。

考虑到式(3)中碳化位置、混凝土养护浇筑面、工作应力修正、环境因子变量等因素影响,引入碳化深度修正系数R对碳化系数进行综合修正,经修正的碳化深度预测模型为

x=R(18.596/√(f_(cu,e) )-1.39)√t , (7)

式中:x为碳化深度;R为碳化深度修正系数,取0.8~1.2之间。

2.3 钢筋锈蚀深度模型

2.3.1 钢筋表面氯离子浓度

按照《建筑结构检测技术标准》(GB/T 50344—2004)[14]要求,利用硝酸银滴定法测定混凝土芯样中氯离子含量,继而得到钢筋表面氯离子浓度Cc(氯离子含量与混凝土质量的比值)。具体操作方法:利用切割机将混凝土芯样沿钢筋外表面切开,在不含钢筋部分的平行切割面切取10 mm薄片,继而将薄片磨碎测定其中氯离子含量。

钢筋表面氯离子浓度Cc随结构龄期变化规律如图3所示。可以看出,钢筋表面氯离子浓度随结构龄期增加而增大,但其增加速率随龄期增加而逐渐变缓。因为随着结构服役龄期的增加,混凝土不断发生水化反应,其内部密实度逐渐增加;此外,混凝土内部氯离子浓度逐渐增加,混凝土表面与内部的氯离子浓度差、电位差逐渐减小,氯离子扩散速率随着结构服役龄期增加而不断减小。为建立钢筋表面氯离子浓度与结构服役龄期间的量化关系,选用二次多项式模型对其进行拟合,拟合结果如式(8)所示,拟合函数相关系数为0.820,表明该模型具有较高的可信度。

C_C=-1.358×〖10〗^(-4) t^2+1.536×〖10〗^(-2) t-0.166, (8)

式中:t为结构龄期;Cc为氯离子浓度。

2.3.2 钢筋锈蚀深度随结构龄期的变化

钢筋锈蚀后,锈蚀产物体积膨胀会造成保护层混凝土径向受拉。随着钢筋锈蚀发生到一定程度,混凝土保护层开始出现裂缝,开裂宽度与钢筋锈蚀深度存在一定的相关关系。国内外学者对此进行了大量研究,证明了通过锈胀裂缝宽度可合理地表征对应位置处钢筋锈蚀深度[15?18]。课题组基于大量试验数据并结合已有研究成果,得到顺筋裂缝与钢筋锈蚀深度的关系模型[19],如式(9)所示:

δ=1/2 {d-√([d-2(0.052 3 c/d-0.0352) ]^2-36.397ω)} , (9)

式中:δ为钢筋锈蚀深度;d为钢筋直径;c为钢筋保护层厚度;ω为混凝土表面顺筋裂缝宽度。

根据《建筑结构检测技术标准》(GB/T 50344—2004)[14]规定,采用自然电位法判别钢筋是否发生锈蚀。测量已发生钢筋锈蚀结构得到顺筋裂缝宽度ω,并由式(9)计算钢筋锈蚀深度,同时开槽验证具备破损检测条件结构。图4为钢筋锈蚀深度随结构龄期变化的散点图及拟合曲线,可以看出,随着结构龄期的增长,钢筋锈蚀速率基本不变,拟合曲线接近直线;钢筋起锈蚀间大约在10~15 a范围内,明显小于一般大气环境下RC结构的钢筋起锈时间。

2.3.3 钢筋锈蚀深度与其表面氯离子浓度的关系

綜上所述,钢筋表面氯离子浓度随着服役龄期的增长而增大,但氯离子浓度增加速度逐渐变缓;而锈蚀速率随服役龄期的增大,其变化幅度并不明显。图5为钢筋锈蚀深度与钢筋表面氯离子浓度Cc的关系散点图及拟合曲线。可以看出,当钢筋表面的氯离子浓度达到一定阈值时,钢筋开始出现锈蚀,随着钢筋表面氯离子浓度的增加,锈蚀速率呈加速趋势。

2.4 考虑碳化与氯离子侵蚀复合作用的钢筋锈蚀深度预测模型

碳化作用一方面改变了混凝土微观结构,加速氯离子的扩散进程,同时将部分结合氯离子转化为自由氯离子,增加了混凝土内部氯离子浓度。因此,有必要同时考虑混凝土碳化和氯离子侵入对钢筋锈蚀的作用,利用曲面拟合钢筋锈蚀深度与碳化深度、钢筋表面氯离子浓度间关系,拟合结果如式(10)所示。

δ(x,C_c)={(-0.043+0.006x,@-0.276C_c+0.053x*C_c,)┤ (10)

式中:Cc为钢筋表面氯离子浓度(氯离子与混凝土质量的比值);x为碳化深度,mm。

图6为钢筋锈蚀深度拟合曲面,可以看出,钢筋锈蚀深度随着混凝土碳化深度增加而增大,随钢筋表面氯离子浓度增加而增大;当氯离子浓度与碳化深度同时增加时,钢筋锈蚀发展最快。

将修正后的碳化深度预测模型式(7)代入上式,可获得钢筋锈蚀深度预测模型为

δ(t)={(-1.595×〖10〗^(-2)+1.27×〖10〗^(-2) R*@(18.743/√(f_(cu,e) )-1.231) √t+6.687×〖10〗^(-2) C_c+@4.932×〖10〗^(-2) R?(18.743/√(f_(cu,e) )-1.231)√t?C_c 。)┤ (11)

式中,δ(t)为钢筋锈蚀深度,其余符号同前。其中,混凝土抗压强度fcu,e、钢筋表面氯离子浓度Cc已于前文得到。

3 锈蚀RC框架柱抗震性能退化模型

为进一步研究锈蚀RC框架柱抗震性能随服役龄期退化规律,设计了截面尺寸为400 mm×400 mm、长度2 m的RC框架柱进行损伤塑性分析。其中,混凝土强度等级为C30,纵筋采用6@28(HRB400),配筋率为1.32%;箍筋采用10@200(HPB300),设计变化参数为轴压比与钢筋锈蚀程度,构件受力与截面配筋如图7所示。

3.1 材料构件本构关系

3.1.1 锈蚀钢筋本构关系

锈蚀钢筋通常在锈蚀最严重处发生破坏,钢筋材料性能试验结果表明:锈蚀仅减小了钢筋横截面积,导致名义抗拉强度降低,钢筋的实际强度并未发生明显变化[20]。因此,锈蚀后钢筋本构模型仅需对完好钢筋本构模型进行修正即可,钢筋计算参数如表2所示。基于《混凝土结构设计规范》(GB 50010—2010)[10]中所规定钢筋应力-应变关系,锈蚀钢筋本构关系为

σ_s={(E_s ε_s&,ε_s≤ε_y;@f_ym+k(ε_s-ε_y)&,ε_y<ε_s≤ε_u;@0&,ε_s>ε_u 。)┤ (12)

式中:σs为钢筋应力;Es为钢筋的弹性模量;εs为钢筋应变;fym为屈服强度平均值;fstm为极限强度平均值;εy为与f_ym相对应的钢筋屈服应变;εu为与fstm相对应的钢筋峰值应变;k为钢筋硬化段斜率。

钢筋屈服强度及极限强度平均值可按式(13)(14)计算:

f_ym=f_yk/(1-1.645δ_s), (13)

f_stm=f_stk/(1-1.645δ_s)。 (14)

式中:δs为钢筋强度变异系数,文中取0.07;fyk为钢筋屈服强度标准值;fstk为极限强度标准值。

3.1.2 混凝土本构关系

损伤塑性模型假定混凝土破坏主要由拉伸开裂与压缩破碎引起[21],该模型材料本构关系在弹性阶段采用线弹性模型,塑性阶段则考虑了损伤折减。混凝土本构关系可表征为

σ=(1-d)E_0 ε , (15)

式中:d为包括dc与dt的损伤因子;E0为初始弹性模量,取混凝土受拉开裂时割线模量。

3.2 构件有限元模型建立

为研究轴压比与服役龄期对RC框架柱抗震性能的影响,损伤塑性分析中分别考虑0.2、0.4、0.6 3种轴压比以及0、20、30、40、50 a 5个服役龄期,其中不同服役龄期框架柱钢筋截面损失率按式(11)计算。

利用ABAQUS有限元软件对RC框架柱进行建模分析,混凝土单元采用C3D8R(八节点线性六面体单元,减缩积分,沙漏控制),钢筋单元采用T3D2(两节点线性三维桁架单元),单元尺寸为0.05 m,构件分析模型如图8所示。

3.3 构件P-Δ骨架曲线

图9为轴压比n分别为0.2、0.4、0.6时不同服役龄期(0、20、30、40、50 a)钢筋混凝土框架柱的P-Δ骨架曲线。可以看出,不同轴压比框架柱在弹性阶段,水平承载力随服役龄期(钢筋锈蚀程度)增加而降低,且降低趋势较为规律。当轴压比较小时,塑性阶段承载力降低,但承载力并非随服役龄期增加呈现出规律性降低;当轴压比较大时,水平承载力随着服役龄期增加而呈现规律性下降趋势。图10为服役龄期分别为0 a、30 a及50 a时不同轴压比框架柱的P-Δ曲线(仅给出推向加载曲线)。表3分别定量列出了各龄期下轴压比n=0.4及n=0.6的框架柱相比n=0.2时水平承载力的增加量,结果表明钢筋混凝土柱的水平承载力随着轴压比的增大而增大,且弹性受力阶段增长。

4 结 论

1)近海大气环境下RC结构钢筋锈蚀受到混凝土碳化与氯离子侵蚀双重影响作用,碳化对氯离子扩散具有加速作用,但鋼筋锈蚀速率未见明显变化。

2)RC框架柱P-Δ骨架曲线表明,轴压比较小时,框架柱水平承载力随服役龄期(钢筋锈蚀程度)增大衰减相对较小;当轴压比较大时,框架柱的水平承载力随不同服役龄期(钢筋锈蚀程度)的增加而显著降低,服役龄期为50 a时,钢筋混凝土框架柱水平承载力降低了12%。

3)RC框架柱P-Δ骨架曲线表明,随着轴压比的增大,锈蚀钢筋混凝土框架柱弹性受力阶段增长,水平承载力明显增大。当服役龄期为30 a时,轴压比从0.2增加到0.6,RC柱水平极限承载能力增加了31%。

参考文献

[1] 牛荻涛, 孙丛涛. 混凝土碳化与氯离子侵蚀共同作用研究[J]. 硅酸盐学报, 2013, 41(8): 1094-1099.

Niu D T, Sun C T. Study on interaction of concrete carbonation and chloride corrosion[J]. Journal of the Chinese Ceramic Society, 2013, 41(8): 1094-1099.(in Chinese)

[2] 李士彬, 孙伟. 疲劳、碳化和氯盐作用下混凝土劣化的研究进展[J]. 硅酸盐学报, 2013, 41(11): 1459-1464.

Li S B, Sun W. Review on deterioration of concrete subjected to coupling effect of fatigue load, carbonation and chlorides[J]. Journal of the Chinese Ceramic Society, 2013, 41(11): 1459-1464.(in Chinese)

[3] Tumidajski P J, Chan G W. Effect of sulfate and carbon dioxide on chloride diffusivity[J]. Cement and Concrete Research, 1996, 26(4): 551-556.

[4] Chindaprasirt P, Rukzon S, Sirivivatnanon V. Effect of carbon dioxide on chloride penetration and chloride ion diffusion coefficient of blended Portland cement mortar[J]. Construction and Building Materials, 2008, 22(8): 1701-1707.

[5] Matsumura T, Shirai K, Saegusa T. Verification method for durability of reinforced concrete structures subjected to salt attack under high temperature conditions[J]. Nuclear Engineering and Design, 2008, 238(5): 1181-1188.

[6] Li D W, Li L Y, Wang X F. Chloride diffusion model for concrete in marine environment with considering binding effect[J]. Marine Structures, 2019, 66: 44-51.

[7] Wong H S, Zhao Y X, Karimi A R, et al. On the penetration of corrosion products from reinforcing steel into concrete due to chloride-induced corrosion[J]. Corrosion Science, 2010, 52(7): 2469-2480.

[8] 牛荻濤. 混凝土结构耐久性与寿命预测[M]. 北京: 科学出版社, 2003.

Niu D T. Durability and life forecast of reinforced concrete structure[M]. Beijing: Science Press, 2003.(in Chinese)

[9] Anstice D J, Page C L, Page M M. The pore solution phase of carbonated cement pastes[J]. Cement and Concrete Research, 2005, 35(2): 377-383.

[10] 中华人民共和国住房和城乡建设部. 混凝土结构设计规范: GB 50010—2010[S]. 北京: 中国建筑工业出版社, 2011.

Ministry of Housing and Urban-Rural Development of the Peoples Republic of China. Code for design of concrete structures: GB 50010—2010[S]. Beijing: China Architecture & Building Press, 2011. (in Chinese)

[11] 黄可信. 钢筋混凝土结构中钢筋腐蚀与保护[M]. 北京:中国建筑工业出版社, 1983.

Huang C X. Rebar corrosion and protection in reinforced concrete structures [M]. Beijing: China Architecture & Building Press, 1983.(in Chinese)

[12] Papadakis V G, Vayenas C G, Fardis M N. Fundamental modeling and experimental investigation of concrete carbonation[J]. ACI Materials Journal, 1991, 88(4): 363-373.

[13] 张誉, 蒋利学. 基于碳化机理的混凝土碳化深度实用数学模型[J]. 工业建筑, 1998, 28(1): 16-19, 47.

Zhang Y, Jiang L X. A practical mathematical model of concrete carbonation depth based on the mechanism[J]. Industrial Construction, 1998, 28(1): 16-19, 47.(in Chinese)

[14] 中华人民共和国建设部, 国家质量监督检验检疫总局. 建筑结构检测技术标准: GB/T 50344—2004[S]. 北京: 中国建筑工业出版社, 2004.

Ministry of Construction of the Peoples Republic of China, General Administration of Quality Supervision, Inspection and Quarantine of the Peoples Republic of China. Technical standard for inspection of building structure: GB/T 50344—2004[S]. Beijing: China Architecture & Building Press, 2004. (in Chinese)

[15] Andrade C, Alonso C, Molina F J. Cover cracking as a function of bar corrosion: part I-Experimental test[J]. Materials and Structures, 1993, 26(8): 453-464.

[16] Rodriguez J,Ortega L M,Casal J,et al.Corrosion of reinforcement and service life of concrete structures[M]//Durability of Building Materials & Components 7 vol.1. London: Routledge, 2018: 117-126.

[17] Vidal T, Castel A, Fran?ois R. Analyzing crack width to predict corrosion in reinforced concrete[J]. Cement and Concrete Research, 2004, 34(1): 165-174.

[18] 吴锋, 张章, 龚景海. 基于锈胀裂缝的锈蚀梁钢筋锈蚀率计算[J]. 建筑结构学报, 2013, 34(10): 144-150.

Wu F, Zhang Z, Gong J H. Calculation of steel corrosion rate based on corrosive crack of beams[J]. Journal of Building Structures, 2013, 34(10): 144-150.(in Chinese)

[19] 郑山锁, 董立国, 张艺欣, 等. 多龄期钢筋混凝土结构地震易损性研究[M]. 北京: 科学出版社, 2017.

Zheng S S, Dong L G, Zhang Y X, et al. Research on seismic vulnerability of multi-age reinforced concrete structures[M]. Beijing: Science Press, 2017.(in Chinese)

[20] 徐港, 张懂, 刘德富, 等. 氯盐环境下混凝土中锈蚀钢筋力学性能研究[J]. 水利学报, 2012, 43(4): 452-459.

Xu G, Zhang D, Liu D F, et al. Research on mechanical properties of corroded steel bar in concrete under chloride environment[J]. Journal of Hydraulic Engineering, 2012, 43(4): 452-459.(in Chinese)

[21] 張劲, 王庆扬, 胡守营, 等. ABAQUS混凝土损伤塑性模型参数验证[J]. 建筑结构, 2008, 38(8): 127-130.

Zhang J, Wang Q Y, Hu S Y, et al. Parameters verification of concrete damaged plastic model of ABAQUS[J]. Building Structure, 2008, 38(8): 127-130.(in Chinese)

(编辑 陈移峰)