动力电池绿色设计综述

龙琴 袁森

【摘要】随着新能源汽车的迅速发展,动力电池也实现了大规模开发和应用。然而,动力电池快速发展造成电池资源短缺,能源消耗过快,电池报废也对环境产生了不利影响。动力电池产品的绿色设计是解决其一系列问题的有效手段之一。通过综述大量文献,分析了绿色设计评价方法和绿色设计方法,对当前动力电池绿色设计现状和发展进行了分析和概述。结果表明:动力电池主动式绿色设计策略相较于被动式绿色设计策略,经济性更好、资源利用率更高且能耗更低,更具发展潜力。

关键词:新能源汽车;动力电池;绿色设计;评价方法;优化方法

中图分类号:TM912 文献标志码:A DOI: 10.19822/j.cnki.1671-6329.20220186

Review on Green Design of Power Battery

Long Qin1, Yuan Sen1,2

(1.College of Mechanical Engineering, Guizhou University, Guiyang 550025; 2.College of Mechanical Engineering, Guizhou Institute of Technology, Guiyang 550003)

【Abstract】 With the rapid development of New Energy Vehicle (NEV), power batteries have also realized large-scale development and application. The fast development of power batteries has caused the shortage of battery resources, excessive energy consumption, and the battery scrap has had a negative impact on the environment as well. The green design of power battery products is an effective method to solve the issue of this series. By reviewing many literatures, the evaluation methods and green design methods of green design are analyzed, and the current status and development of green design of power batteries are analyzed and summarized. The results show that compared with passive green design strategy, the active green design strategy of power battery has better economy, higher resource utilization and lower energy consumption, and has more development potential.

Key words: New Energy Vehicle (NEV), Power battery, Green design, Evaluation method, Optimization method

缩略语

NEV New Energy Vehicle

AHP Analytical Hierarchy Process

TOPSIS Technique for Order Preference by Similarity to

an Ideal Solution

GC Gray Correlation

LCA Life Cycle Assessment

ACO Ant Colony Optimization

LCA-ACO Life Cycle Assessment- Ant Colony

Optimization

Bio TRIZ Biological TRIZ

TRIZ Theory of the Solution of Invention

Prob-terms

CPEOP Checklist of Product Eco-design

Optimization Potential

0 引言

隨着全球气候变化等环境问题逐渐加剧,世界各国均出台一系列政策,积极推动新能源汽车产业快速发展[1]。2023年新能源汽车产销量分别达到958.7万辆和949.5万辆,同比分别增长96.9%和93.4%[2]。新能源汽车高速发展,动力电池的产量也随之快速增长。2023年动力电池产量达到778.1 GW·h,同比增长42.5%;装车量达到387.7 GW·h,同比增长31.6%[3]。据中国新能源汽车动力电池回收利用产业协同发展联盟统计,2023年报废量达到16.8万吨,未来动力电池的退役规模将会持续增加。如果不对其进行妥善处理,将会造成严重的环境污染和大量资源浪费。主要体现在以下4个方面:加快了各类稀缺资源的消耗;制造过程中消耗大量能源,并对自然环境造成不同程度的危害;大量资金投入;大量电池退役。

绿色设计作为一种绿色优化策略,在产品全生命周期内可以实现对资源及环境影响降到最低,实施动力电池产品绿色设计,对于储能和新能源汽车产业可持续发展有着非常重要的现实意义[4-5]。

目前,大量文献涉及动力电池绿色优化技术,但缺乏对动力电池绿色设计技术进行全面回顾。本文通过文献综述,分析当前动力电池绿色设计的研究现状,为动力电池行业未来可持续发展提供一定参考依据。

1 绿色设计

绿色设计[6]是指在产品全生命周期设计过程中,要充分考虑资源消耗和环境影响;在充分考虑产品功能、质量、开发周期和成本的同时,也将产品可回收性、可制造性、可拆卸性等作为设计的目标,更要协调各种相关因素,使产品使用、制造和回收过程中低能耗、低污染,达到对环境和资源消耗的总体影响降到最小。

1.1 绿色设计评价方法

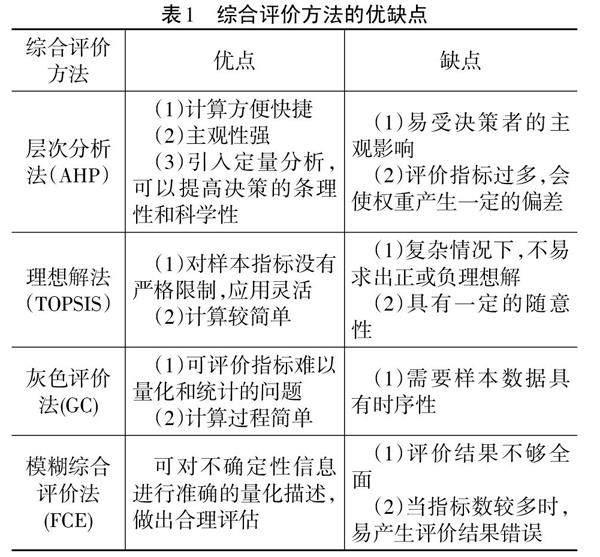

建立一个科学、有效的绿色评估方法对改善产品的环境属性[7](可拆卸、可维修、可回收和可重复再利用)具有重要意义,可为绿色设计提供指导,优化设计要素,实现对环境影响最低。目前,常用的绿色设计评价方法主要分为2种:

(1)基于综合评价方法,主要包括层次分析法(Analytical Hierarchy Process, AHP)、理想解法(Technique for Order Preference by Similarity to an Ideal Solution, TOPSIS)、模糊综合评价法(Fuzzy Comprehension Evaluation, FCE)、灰色评价方法(Gray Correlation, GC);

(2)基于生命周期(Life Cycle Assessment, LCA)评价方法[8]。

1.1.1 基于综合评价法

综合评价方法可有效解决多因素、具有相关性的多准则决策型问题,故有研究机构和学者根据综合评价方法的优点,开发出具有实际价值的绿色产品评价方法[9],综合评价方法的优缺点如表1所示。Guo等[10]结合绿色产品的特点,提出了一种改进的层次分析法,即群体加权层次分析法(Group Weighted-AHP),用于机电产品绿色评价。同时,为了对绿色设计进行客观、准确评价,SABAGHI等[11]引入模糊推理系统来评价产品和过程的可持续性,且此方法不需要生成规则,简化了程序并使评价结果更加精确。

1.1.2 基于产品生命周期(LCA)理论评价方法

LCA是一种系统性评估方法,用于评估产品从原材料获取、产品设计和开发、生产到回收再利用的整个生命周期对环境的影响。LCA广泛应用于评估产品的环境性能,但当采用LCA评估一些复杂产品时,它也具有所需时间过长、需要耗费大量资源等缺点[12]。因此,有学者提出简化生命周期评估方法。Ng等[13]基于蚁群优化算法(Ant Colony Optimization, ACO)的优势,与生命周期评价方法相结合,提出一种更加客观、更系统化、更加高效的决策方法,即蚁群优化-生命周期评估法(Life Cycle Assessment- Ant Colony Optimization, LCA-ACO)。与传统LCA相比,LCA-ACO所需时间更短,不需要复杂的LCA研究过程,为决策者提供一个更加快速的筛选决策。

目前,常用的绿色设计评价方法主要为改进的综合评价方法和改进的生命周期评价法,用于提高产品绿色设计水平。

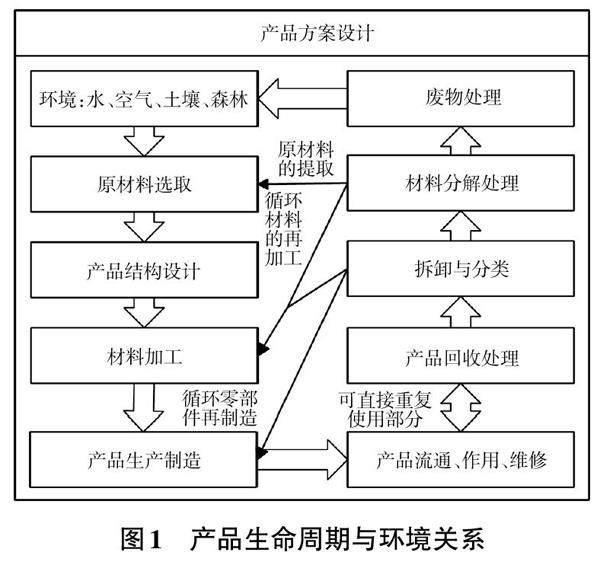

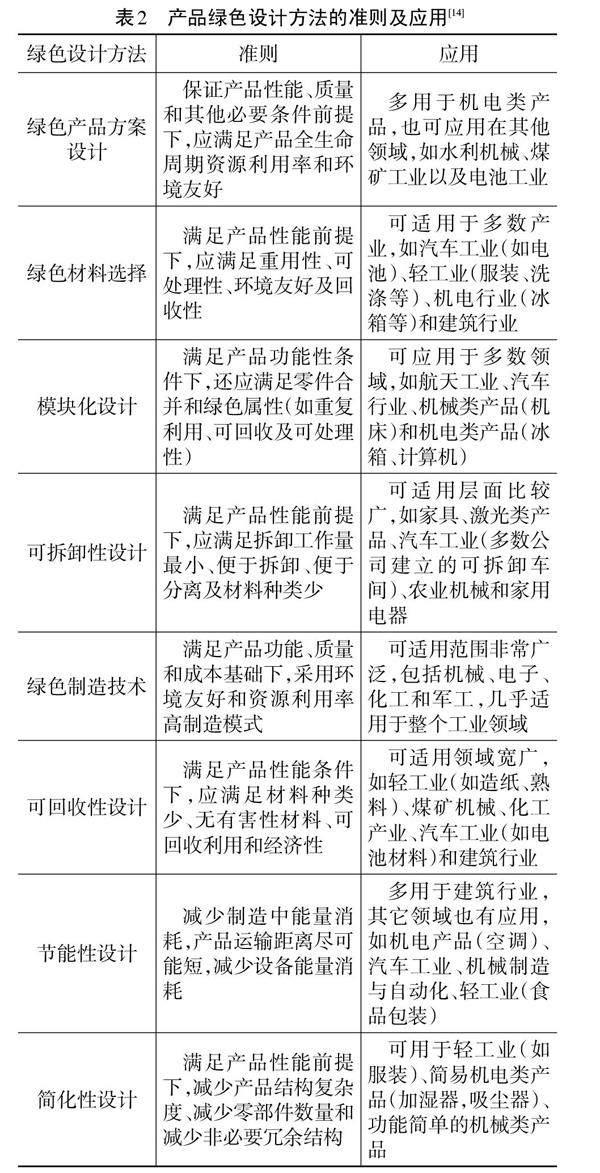

1.2 绿色设计方法

从图1产品生命周期与环境关系可以看出,产品进行绿色设计时,可以从产品方案设计、原材料(绿色材料)选取、产品结构设计(模块化设计、拆卸性设计)、产品生产制造(綠色制造)和产品回收处理(回收性设计)进行绿色设计。当然,除了上述常用的绿色设计方法外,还有节能性设计、简化性设计等方法,在此不作详细介绍。表2为产品绿色设计方法准则和应用[14]。

1.2.1 绿色产品方案设计

绿色产品方案设计是极其复杂的过程,由于设计时需要考虑多因子相互影响,需要综合平衡相互矛盾的因子。Bai等[16]基于生物解矩阵法(Biological TRIZ, Bio TRIZ),重新设计开发了1种Bio TRIZ多矛盾解决方法,即将产品所需的绿色因子与Bio TRIZ矩阵表格化,使绿色因子有效地转化为相关的矩阵参数,进而转化为相应的计算,以实现产品绿色设计。付岩等[16]基于绿色概念方案设计阶段,提出了产品功能-结构-材料-工艺模型的多域映射属性(图2),并结合LCA方法,提出1种基于希望树的设计空间搜索算法,以便于生成最优设计方案。

1.2.2 绿色材料的选择

材料选择是产品设计开发过程中的第1步,其绿色属性(环境损害低、可回收再利用、资源消耗低和生产使用过程能耗低)对产品后续的绿色设计性能(环境性、经济性、回收性和拆卸性)具有重要影响。Cheng等[17]通过绿色材料指标体系,提出了1种基于广义数据包络分析方法与接近理想解排序方法的组合模型,使其绿色设计材料(成本、环境性和性能)的选择更加合理。

1.2.3 模块化设计

模块化设计即是根据产品的功能属性和材料属性将其划分为多个模块组合,以便于后续产品维修和拆卸回收。张宠元等[18]在常规方法基础上,提出1种基于主动回收的产品模块化设计方法,可用于复杂度高的机电类产品模块化设计。

1.2.4 可拆卸性设计

可拆卸性设计是在产品设计阶段,考虑其拆卸性,便于产品后续维修、拆卸、回收和再利用。Yao[19]基于绿色DNA的可拓理论和概念,提出1种新型的绿色设计方法,将普通产品升级为绿色产品,改进产品可拆卸性以提高产品可回收价值。

1.2.5 绿色制造技术

綠色制造即是基于绿色理念指导下,采用绿色生产加工技术实现对产品制造,可以减少环境污染、节约资源和能源,提升资源有效利用率,减少能源消耗。

1.2.6 可回收性设计

可回收性设计是在产品设计阶段考虑其回收性,便于产品在使用寿命结束后,实现材料及零部件回收再利用。

对产品进行绿色设计,主要根据产品应用场景和产品性能特征,对其进行相应的绿色优化设计,改善其环境属性[7]。从上述描述中,产品绿色设计方法对于改善电池工业的环境属性[20-21](绿色材料、易回收、易拆卸和经济性),推动动力电池绿色设计具有很大潜力,对动力电池与新能源汽车可持续发展具有重大意义。

2 动力电池绿色设计

动力电池绿色设计即在保证动力电池整体性能不变或变化极小的情况下考虑其环境属性,通过综述相关文献,总结出2种动力电池绿色设计策略:被动式环境设计策略、主动式环境设计策略。

2.1 被动式环境设计策略

当前,大多数动力电池制造商在绿色设计时多采用被动式设计策略,即在产品研发后期对其进行LCA评价,识别出主要影响因子(如材料、结构等),再根据产品评价结果对动力电池的特定环节或特定方面(如结构、材料和回收)进行绿色设计,以满足环境要求。但是,该策略不利于动力电池产品可持续发展[22],具有一定的局限性。下面将从电池材料选择、电池可拆卸性和电池回收性3个方面阐述被动式环境设计策略。

2.1.1 电池材料绿色设计

电池材料绿色设计时,根据LCA的评价结果,在保证动力电池性能先进性和经济性前提下,需选用绿色无污染、无害或者能够回收再利用的经济性材料,减少对环境影响并提高资源利用率。

(1)贵金属材料。贵金属材料(如银、铂、铱)具有高催化性和热稳定性特性,常作为燃料电池的电催化剂,但由于其高成本(燃料电池电堆总成本的50%),燃料电池商业化应用进程缓慢。因此,为加速燃料电池商业化,减少贵金属材料使用量是燃料电池技术发展趋势。Regmi等[23]提出1种用于负载铱催化剂的结构,其可以减少贵金属的使用量(铂降低了约42%),并提高导电性和活性,可改善质子交换膜燃料电池经济性,降低燃料电池回收时材料的浪费率,提升了电池材料绿色属性。

(2)重金属材料。由于技术成熟度高和金属材料回收率高,重金属材料(如铅、镍、铜、锌)常作为电极材料,广泛应用于电池工业,如铅酸电池、镍基电池、锂基电池和锌空气电池等。

当前,除了一些持续更新升级的金属电池材料和开发新型复合型金属材料外,生物质材料逐渐为动力电池研究热点,生物质材料的特点及其应用如表3所示[24]。因生物质材料具有物理和化学吸附性强、成本低、资源丰富和环境友好的突出优势,使其未来在动力电池上的研发应用前景广阔[25]。Joungphil等[26]研究了1种用于锂电池正极的绿色有机材料羟萘醌Lawsone。Lawsone具有非常优秀的性能(如高放电容量、高能量密度及良好的循环寿命),且不会对人类产生有害影响,是1种非常绿色的电极材料。

2.1.2 电池可拆卸性设计

目前,仅有少量的文献讨论了电池可拆性设计的可行性。Wang等[27]首次阐述了1种由2个单独的半电池组成的可灵活组装且易于拆卸的光伏器件—钙钛矿太阳能电池,其可以轻松实现维修、分离和组装;对电池的回收也产生一定的积极影响(改善回收效率)。Zhao等[28]设计开发了1个易于组装的无螺栓装配的锌-空气电池,即电池压板通过电池主体上的机械紧固件来固定空气电极,形成1个带防水硅胶环的封闭空间,空气电极接触正极柱两侧,压板会产生压力,将空气电极紧紧固定在正极柱上,避免了采用螺栓拧紧的传统方式来固定,提升了电池可维修性。Balboni等[29]也提出1种低成本和高功率密度、易于组装的柔性超级电容器。表4为电池可拆卸性设计特点。

上述文献,可为电池研发设计提供可行的拆卸性策略,为未来电池的绿色发展提供一定参考依据。

2.1.3 电池回收绿色设计

动力电池作为新能源汽车的核心部分,其使用寿命结束后若不进行合理处理,将会造成严重的环境污染以及资源浪费。目前,电池回收绿色策略主要可分为2种:

(1)电池回收机制。基于国家循环经济政策,建立良好的回收机制,不仅会带来可观的经济效益,还会提升回收效率,减少资源浪费。目前,电池回收策略研究主要集中在电池梯次利用和结合大数据构建电池回收平台。Yu等[30]针对动力电池回收交易中存在的问题,根据大数据动力电池回收平台运行机理,采用改进的蚁群算法,优化动力电池运送路径,构建了基于大数据的新能源汽车动力电池回收平台,推动动力电池回收产业升级。

(2)电池回收方法。当前,动力电池的回收工艺主要可分为湿法冶金和火法冶金2种,也有些采用生物浸出法、直接回收法。表5为电池回收方法优缺点[31]。火冶金回收法(也称热冶金回收法)主要是通过高温分解回收有价值的金属元素。Samane等[32]通过2步氧化还原过程将镍氢电池中的稀土元素(La、Ce、Nd和Pr)以氧化物形式分离出来,以便于回收。

湿法冶金回收法主要是通过水溶液从电池中浸出有价金属。Chen等[33]介绍了采用湿法冶金方法从锂离子电池锂镍锰钴氧化物正极废料中回收有价金属的改进过程。

生物浸出法[34]主要是通过微生物浸出回收电池中的有价金属,是动力电池回收的新兴绿色技术,也是目前的研究热点。

2.2 主动式环境设计策略

主动式环境设计策略即是在产品研发开始时,采用LCA评价法系统地评估其整个生命周期的环境资源属性,根据其评价结果设计出产品绿色设计策略。张诚等[21]基于被动式策略局限性,从动力电池LCA出发,提出1种基于参数化建模仿真的动力电池绿色优化设计集成系统及方法,即在动力电池产品设计研发过程中系统地评估动力电池LCA环境属性问题,通过实现动力电池绿色优化设计方案生成和优选,以提高动力电池绿色设计研发效率,提升动力电池产品综合环境属性。动力电池绿色设计体系如图3[34]所示。

3 未来发展趋势

当前,动力电池设计开发主要集中在改善电池的能量密度、电性能和控制策略方面,尚未在设计开发中系统地考虑电池的环境因素。随着资源需求和绿色、环保和可持续发展理念的深入,动力电池的绿色设计将会带来新的发展机遇。

(1)设计方面。模块化设计便于拆卸回收再利用。目前,电动汽车动力电池组拆卸过程主要是手工拆卸,智能机械仅能完成简单的拆卸任务或起协助作用。且不同类型的动力电池组需要不同的拆卸方法,这无疑增加了回收工作量,影响回收整体经济效益。考虑电池组模组拆卸性设计,将会减少回收工作量、节约资源和降低成本[21]。

(2)经济方面。经济效益是生产企业对动力电池组进行绿色设计的直接动力。考虑环境影响和产生的经济效益,建立或完善动力电池全生命周期评价策略,可以选取更加经济的材料、结构、制造工艺、连接和回收方法,以获得良好的经济效益。

(3)环境方面。可以从2个阶段考虑环境的影响。在动力电池设计制造阶段:在不牺牲电池本身性能的前提下,采用新型绿色材料(生物质材料)代替传统型材料。在制造工艺上,开发新工艺技术,减少资源损耗和环境影响。在动力电池回收阶段:选用绿色试剂和采用低能耗、高效率和高效益的回收技术,提高回收环境效益[35]。

(4)信息化方面。基于网络信息化时代背景,建立或完善动力电池绿色设计数据库和知识库[37]。可存储动力电池全生命周期中设计策略、技术、经济、环境属性相关的数据和知识(如材料的选型、回收技术及制造工艺对环境的影响等)。以便在动力电池绿色设计过程中实现参数化设计,提升设计效率。

4 结束语

动力电池产业造成的环境问题对人类生产、生活造成了严重影响。动力电池的发展将面向全面、绿色、综合性目标发展。而动力电池产品主动式环境设计策略相对于被动式设计策略更具发展潜力,可改善动力电池产品使用性和经济性,减少资源和能源损耗。因此,动力电池全生命周期绿色设计策略可为动力电池绿色优化设计提供新的发展方向。

参 考 文 献

[1] FERN?NDEZ R A. Stochastic Analysis of Future Scenarios for Battery Electric Vehicle Deployment and the Upgrade of the Electricity Generation System in Spain[J]. Journal of Cleaner Production, 2021, 316(10): 128101.

[2] 新華社. 2023年我国汽车产销量首次突破3 000万辆[EB/OL]. (2024-01-11)[2024-2-21]. http://www.gov.cn//yaowen/liebiao/202401.

[3] 张冬梅. 2023年国内动力电池市场分析[N/OL]. 中国汽车报, (2024-01-30)[2024-2-10]. http://www.escn.com.cn/20240130/fca53014/c.html.

[4] 张城.电动汽车动力电池绿色设计方法研究[D]. 合肥: 合肥工业大学, 2019.

[5] 王彩霞.基于轻工机械的绿色设计策略[J]. 轻纺工业与技术, 2021, 50(10): 105-106.

[6] 向东, 牟鹏, 李方义, 等. 机电产品绿色设计理论与方法[M]. 北京: 机械工业出版社, 2022.

[7] MEDEIROS J F D, RIBEIRO J L D. Environmentally Sustainable Innovation: Expected Attributes in the Purchase of Green Products[J]. Journal of Cleaner Production, 2017,142: 240-248.

[8] 陶少雄. 基于AHP的水利机械绿色设计评价方法研究及应用[J]. 华电技术, 2012, 34(10): 21-24 +77-78.

[9] 张霞, 何南.综合评价方法分类及适用性研究[J]. 统计与决策, 2022, 38(6): 31-36.

[10] GUO J, ZHOU M, LI Z, et al. Green Design Assessment of Electromechanical Products Based on Group Weighted-AHP[J]. Enterprise Information Systems, 2015, 9(8): 878-899.

[11] SABAGHI M, MASCLE C, BAPTISTE P, et al. Sustainability Assessment Using Fuzzy-Inference Technique (Saft): A Methodology Toward Green Products[J]. Expert Systems with Application, 2016, 56(9): 69-79.

[12] LI F Y, ZHOU L R, MENG Q, et al. A Rapid Life Cycle Assessment Method Based on Green Features in Supporting Conceptual Design[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2015, 2(2): 189-196.

[13] NG C Y, LAM S S, CHOI S, et al. Optimizing Green Design Using Ant Colony-Based Approach[J]. The International Journal of Life Cycle Assessment, 2019, 25(1): 600-610.

[14] 刘志峰. 绿色设计方法、技术及其应用[M]. 北京: 国防工业出版社, 2008.

[15] BAI Z, MU L, LIN H C. Green Product Design Based on the BioTRIZ Multi-Contradiction Resolution Method[J]. Sustainability, 2020, 12(10): 4276.

[16] 付岩, 王黎明, 李方义, 等. 基于FSMP模型的机电产品绿色设计方案生成方法[J]. 2023,29(4):1301-1312.

[17] PENG C, FENG D, GUO S. Material Selection in Green Design: A Method Combining DEA and TOPSIS[J]. Sustainability, 2021,13(10): 5497.

[18] 张宠元, 魏巍, 詹洋, 等. 面向主动回收的产品模块化设计方法[J]. 中国工程科学, 2018, 20(2): 42-49.

[19] YAO T K. Modeling an Innovative Green Design Method for Sustainable Products[J]. Sustainability, 2020, 12(8): 3351.

[20] D?HNEN S, BETZ J, KOLEK M, et al. Toward Green Battery Cells: Perspective on Materials and Technologies [J]. Small Methods, 2020, 4(7): 2070023.

[21] HARPER G, SOMMERVILLE R, KENDRICK E, et al. Recycling Lithium-Ion Batteries from Electric Vehicles[J]. Nature, 2019, 575(10): 75-86.

[22] 張诚, 苏波泳, 季彬彬, 等. 一种动力电池绿色优化设计集成系统及其集成方法[P]. 2020.

[23] REGMI Y N, TZANETOPOULOS E, ZENG G, et al. Supported Oxygen Evolution Catalysts by Design: Toward Lower Precious Metal Loading and Improved Conductivity in Proton Exchange Membrane Water Electrolyzers[J]. ACS Catalysis, 2020,10(21): 13125-13135.

[24] JIN C, NAI J, SHENG O, et al. Biomass-Based Materials for Green Lithium Secondary Batteries[J]. Energy & Environmental Science, 2021, 14(3): 107310.

[25] YUAN H D, LIU T F, LIU Y J, et al. A Review of Biomass Materials for Advanced Lithium-Sulfur Batteries[J]. Chemical Science, 2019,10(32): 7484-7495.

[26] LEE J, PARK M J. Tattooing Dye as a Green Electrode Material for Lithium Batteries[J]. Advanced Energy Materials, 2017,7(12).

[27] WANG S, HOU K, XING Y, et al. Flexibly Assembled and Readily Detachable Photovoltaics[J]. Energy & Environmental Science, 2017,10(10): 2117-2123.

[28] ZHAO Z, LIU B, FAN X, et al. An Easily Assembled Boltless Zinc-air Battery Configuration for Power Systems[J]. Journal of Power Sources, 2020, 458: 228061.

[29] BALBONI R D C, MARON G K, MASTEGHIN M G, et al. An Easy to Assemble PDMS/CNTs/PANI Flexible SupercaPacitor with High Energy-to-Power Density[J]. Nanoscale, 2022, 14(6): 2266-2276.

[30] YU H, DAI H, TIAN G, et al. Big-Data-Based Power Battery Recycling for New Energy Vehicles: Information Sharing Platform and Intelligent Transportation Optimization[J]. IEEE Access, 2020, 8(6): 99605-99623.

[31] Jegan R O, Saptak R, Vida K, et al. Green Recycling Methods to Treat Lithium-Ion Batteries E-Waste: A Circular Approach to Sustainability[J]. Advanced Materials, 2021,34(25): e2103346.

[32] MAROUFI S, NEKOUEI R K, HOSSAIN R, et al. Recovery of Rare Earth (i.e., La, Ce, Nd, and Pr) Oxides from End-of-Life Ni-MH Battery via Thermal Isolation[J]. ACS Sustainable Chemistry & Engineering, 2018,6(9): 11811-11818.

[33] CHEN W S, HSING-JUNG H. Recovery of Valuable Metals from Lithium-Ion Batteries NMC Cathode Waste Materials by Hydrometallurgical Methods[J]. Metals, 2018,8(5): 321.

[34] POLLMANN K, KUTSCHKE S, MATYS S, et al. Bio-Recycling of Metals: Recycling of Technical Products Using Biological Applications[J]. Biotechnology Advances, 2018: 1048-1062.

[35] ZHANG X, LI L, FAN E, et al. Toward Sustainable and Systematic Recycling of Spent Rechargeable Batteries[J]. Chemical Society Reviews, 2018,47(19): 7239-7302.

[36] MA J, LIU L. Research on Optimization of NEV Power Battery Recycling Network[J]. IOP Conference Series Earth and Environmental Science, 2021,651(2): 22074.

(責任编辑 梵铃)

【作者简介】

袁森(1973—),男,贵州大学,博士,教授,研究方向为先进制造技术。

E-mail:syuan@gzu.edu.cn