铝制发罩内板模具开发全流程分析

文/胡勇,陈文峰,刘新洋,宋铁明,丛立国·一汽模具制造有限公司

当前,整车开发对周期、质量、成本要求越来越严苛,经过设计阶段的精算和回弹补偿后,关键尺寸理论合格率普遍能够达到90%以上的情况,但受各种实际因素的影响,制件的首件合格率难以达到预期目标,与理论存在一定差异;提升制件的首件合格率,保证尺寸精度,减少尺寸整改,提升产品质量,是所有模具人一致追寻的目标。

针对理论与实际不符的问题,运用技术归零方法,进行问题再现分析及复盘工作,在促进现场问题速解的同时,优化技术标准,规避同类问题再发。

铝板材料特性

随着汽车工业的进步,铝合金代替钢板件作为汽车冲压件已经被许多著名的汽车制造商所采用,并应用于高级轿车的车身生产中。用于汽车车身的铝板材料主要使用非热处理型铝-镁合金(5000 系)和热处理型铝-镁硅合金(6000 系),其5000 系和6000系合金的特性比较见表1。5000 系列合金的强度和耐腐蚀性最佳,主要使用在底盘及车身零件(内板),6000 系列合金的包边性及表面品质最佳,并且时效硬化后零件强度加强,故使用在车身外覆盖件上,如图1 所示。

图1 5000 系和6000 系强度和成形性关系

表1 5000 系和6000 系合金的特性对比

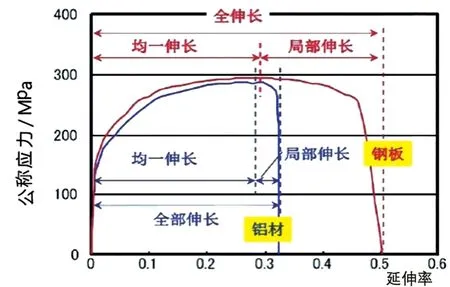

铝板的延伸率比钢板小,故变形量比钢板小,拉延性不好,如图2 所示。容易产生裂纹,特别是形状比较复杂的零件;因此铝合金拉延模具凹模圆角比钢板拉延模具圆角要大得很多,否则容易出现缩颈和拉裂。

图2 铝板与钢板的拉伸性能对比

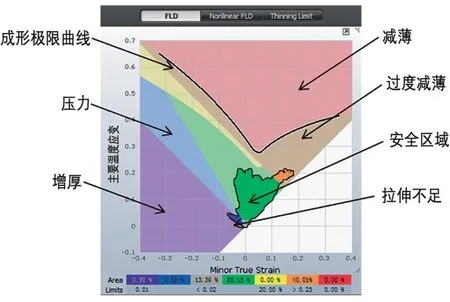

铝板CAE 模拟分析评判标准即问题点高于FLD曲线即为破裂(图3),为了安全起见,一般留有20%的裕度(铝板FLC 曲线下移0.08),即绿色区域为合格区,黄色为破裂风险区域,橙色为过度变薄接近破裂区域。

图3 铝板CAE 模拟分析评判标准

由于铝板的弹性模量仅为钢板的1/3,理论上铝板件的回弹是钢件的3 倍,因此,铝板件的尺寸精度控制难度更大。回弹多发生在圆角的形状过渡区 、截面形状越复杂,回弹发生情况也越复杂;不同弯曲半径下铝合金回弹角较软钢大 2 ~3 倍。

铝制发罩内板开发制造

冲压工艺设计及全工序模拟分析

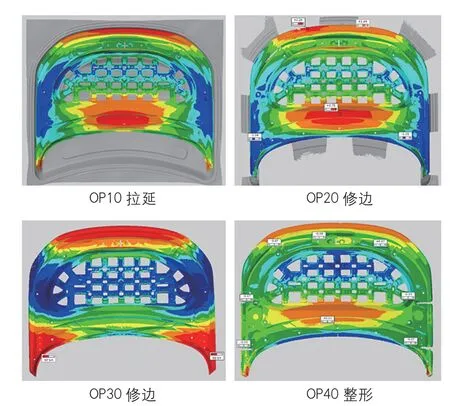

⑴设计合理的冲压工艺方案。冲压工艺一般包括四个工序分别为OP10 拉延工序、OP20 修边工序、OP3 修边工序和OP40 整形工序。

⑵成形性全工序模拟分析,主要的分析内容为成形极限图、减薄率、失效性和收料状态。

回弹模拟分析及补偿验证

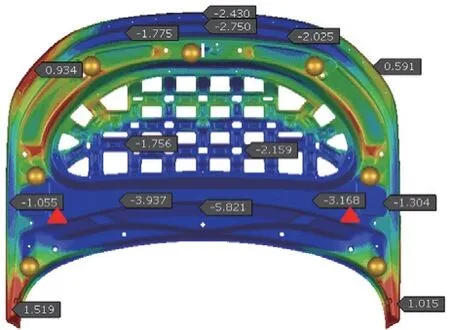

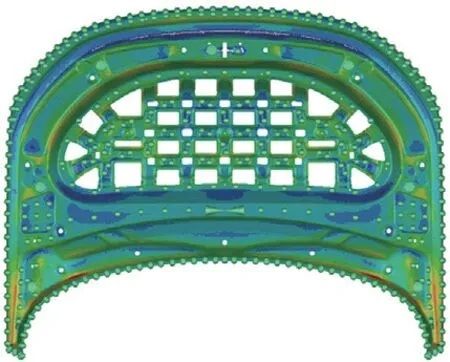

⑴回弹模拟分析,主要包含分析结果检查(Locating)、分析结果检查(Closing)、各工序自由回弹结果检查和最终制件全支撑回弹,其中最终制件全支撑回弹如图4 所示。

图4 最终制件全支撑回弹

⑵回弹补偿方案及补偿策略包括以下5 个方面。

1)通过以上回弹模拟分析结果确定以最终制件自由回弹状态作为补偿基准,如图5 所示。

图5 最终制件自由回弹状态

2)回弹补偿策略为OP10 整体补偿、OP20 符型、OP30 原产品、OP40 原产品。

3)回弹补偿量值如图6 所示。

图6 回弹补偿量值

4)检具全支撑回弹补偿验证结果如图7 所示,关键匹配面理论合格率100%。如图8 所示。

图7 检具全支撑回弹补偿验证结果

图8 关键匹配面理论合格率

⑶调试整改工作优化制件尺寸。

1)成形性问题及解决方案。通过优化模具表面粗糙度、拉延筋进料圆角切点及调整平衡块虚着色状态,消除开裂及缩颈问题(图9)。

图9 开裂和缩颈问题

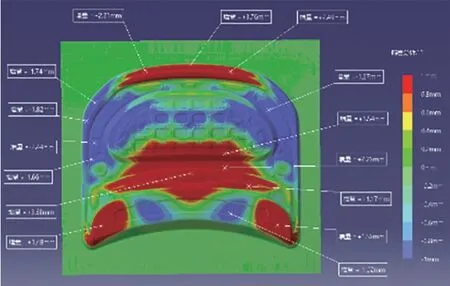

2)首件ATOS 扫描回弹结果与理论差异较大,如图10 所示。

图10 首件ATOS 扫描回弹结果与理论差异较大

3)通过理论模拟验证现场制件实际状态及现场调试调整优化提升制件尺寸,如图11 所示。

图11 首件ATOS 和优化后ATOS 对比

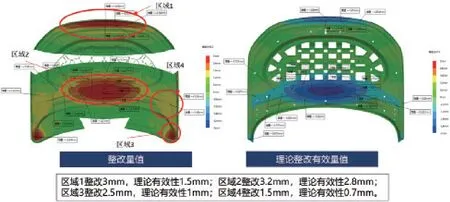

⑷制定整改方案及理论整改有效性模拟验证如图12 所示。

图12 整改方案及理论整改有效性模拟

⑸尺寸整改后制件ATOS 及三坐标测量结果,如图13 所示。

图13 尺寸整改后制件ATOS 及三坐标测量结果

结论

通过对铝制发罩内板模具开发全流程分析研究,为减小理论与实际差异需要从以下三个方面开展研究工作:

首先,排查、分析现场疑难制件数据信息,包括流入量,网格应变、尺寸扫描件等必要数据,进行问题分析,对于明确的问题,快速制定解决方案。

其次,从材料模型、参数设置、评价准则、面品缺陷定量检测等多个维度考虑,分析影响因素,现场进行必要的验证实验,多技术手段并行,开展理论与实际差异性分析,不断完善开发流程与技术标准。

最后,针对铝板材料性能开展核心技术研究,调试板料全面启动板料化验工作,基于经验值及材料研究成果优化材料卡片并作为核心技术指导生产。