多绳摩擦式提升机天轮智能监测系统研究应用

*赵艳鹏

(阳泉煤业集团泊里煤矿有限公司 山西 032700)

随着我国煤炭工业的发展,多绳摩擦式提升机作为重要的井下运输设备,其安全稳定运行对于保障煤矿生产具有重要意义。但是目前多数企业仍然采用定期检查和事后维修的方式,无法有效监测设备实时状态和预测潜在故障,导致设备突发停工事故时有发生,影响生产效率。尽管个别企业开始尝试使用振动、温度等传感器进行状态检测,但由于信号单一,分析方法基本依赖经验,无法实现自动化识别与预警,技术水平与国外先进水平还有一定差距[1]。因此,本研究拟针对多绳摩擦式提升机关键部件天轮的工作状态,设计一套集成多类智能分析与故障诊断的监测系统。通过选择合适的状态检测传感器,采用模式识别、神经网络等方法,实现对设备健康状态的自动评价与潜在故障的智能预测。

1.多绳摩擦式提升机天轮的结构和工作原理

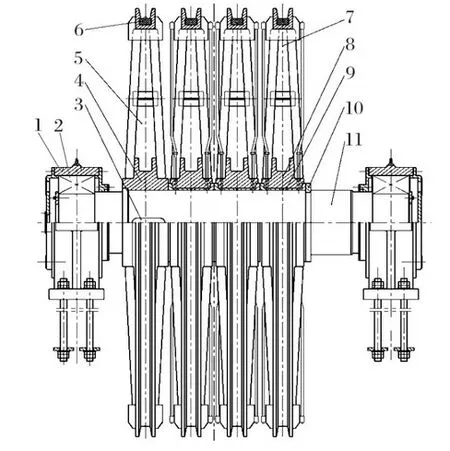

多绳摩擦式提升机天轮属于提升机传动系统的一部分,其主要作用在于改变钢丝绳与驱动鼓之间的位置关系,使钢丝绳得以不断循环使用。从结构上看,天轮由轮毂、轮辋和弧形槽组成,通常采用整体铸造工艺或焊接工艺制成。工作时,多根平行设置的钢丝绳围绕轮毂缠绕2~3 周,并按照一定角度置入轮辋上的弧形槽内[2]。

图1 多绳摩擦式提升机天轮的结构示意图

当提升机电机带动主动头驱动鼓高速旋转时,钢丝绳被拉动滑动,依靠与槽壁之间的摩擦力带动天轮一起转动,从而带动提升载荷向上运动。根据测试,在额定载荷下天轮转速约为每分钟28~32 转。为提高驱动效率,弧形槽的截面采用特殊工艺处理,保证其表面粗糙度Ra 约在6.3~8.0μm 之间。槽内还预留有润滑油槽,并采用自动或手动方式进行加油,以降低钢丝绳与槽壁之间的摩擦系数,该摩擦系数测试值为0.085~0.108。此外,天轮转动过程中承受的应力较大,最大应力分布区主要集中在轮辋与轮毂过渡位置,经检测该区域最大应力峰值可达205 MPa,因此,天轮的关键部位经过了相应加固处理。

2.多绳摩擦式提升机天轮智能监测系统设计

(1)传感器选择与安装。多绳摩擦式提升机天轮智能监测系统的核心是选用合理的传感器并正确安装,以实现对天轮的实时状态监测。本设计选择采用应变式变送器、振动传感器及温度传感器(因为这三类传感器可以很好地检测天轮的力学变形、机械振动和热异常情况,综合反映设备的运行状态与潜在故障),并优化其在天轮体上的布置位置[3]。具体来说,应变式变送器安装于轮辋与轮毂过渡位置的内侧,以监测该高应力区的变形量,传感器测量范围为±2000με,精度等级为0.5,输入输出采用24 位AD 转换方式。振动传感器采用ICP 型式,安装在轮毂中心附近45°位置,测量范围为±50 g,频率范围10 Hz~10 kHz,精度等级2%。温度传感器安装在轮辋表面最大温升处,测量范围-20~+120 ℃,精度±0.1 ℃。所有传感器线路接入系统数据采集箱内,并配置1 个16 位A/D 转换模块、1 个24 位A/D 转换模块和1 个PT100信号放大、过滤和线性化电路模块。为保证传感器稳定接触测点表面,本系统采用特制的安装支架进行加载固定。此外,全部传感器线路经过质量增益放大和滤波处理后再送入系统数据处理终端,以提高信号检测灵敏度和抗干扰性,确保所采集数据的准确反映天轮实时工作状态。

(2)数据采集与传输。多绳摩擦式提升机天轮状态监测系统的数据采集与传输部分主要基于工业以太网技术实现。系统在天轮本地设置1 个数据采集箱,内置1 块工业主板,集成了A/D 转换接口电路、PT100信号调理电路、数字滤波电路等,用以实现传感器拾取信号的数字化处理。主板连接1 块4 核ARM 处理器,1 块4 G 存储卡进行数据存储,同时通过2 个RJ45 口实现了系统的网络连接功能[4]。整个数据采集系统采用了冗余设计,关键模块设置主备二系统,一旦主系统故障自动切换到备用系统,以保证不间断工作。天轮状态数据的采集频率设定为100 Hz,按照轮毂转速的变化实时调整,以保证数据的时域序列完整性。采集到的编码数据会首先存储在本地4G 存储卡上,形成FIFO 环形缓存区;同时通过千兆网络交换机与远端工控机连接,并基于TCP/IP 协议以每200 ms 的包发送频率将存储数据传送至远端。为降低数据丢包率,本系统采用了数据重传机制,当远端反馈确认应答消息丢失时,本地会自动重新发送上数据包;此外,本地还会周期性发送心跳数据包到远端,一旦远端超过2 s 未响应,则判断为网络故障并报警。远端工控机基于LabVIEW 环境开发了状态监测的人机界面,并调用MATLAB 程序开展信号分析与处理工作。

(3)数据处理与分析。天轮状态监测系统的数据处理与分析主要利用LabVIEW 和MATLAB 两种软件平台开展。LabVIEW 实现数据的实时显示、存储、查询与预处理;MATLAB 调用智能算法进行特征提取与状态识别。具体来说,温度和振动数据在LabVIEW 中进行FFT 变换,分析其频域特征;应变数据进行小波变换以提取状态特征。变换所用的小波基为db6,分解层数为3,并辅以合适的软、硬阈值滤波处理。处理后的三路状态特征会反馈到LabVIEW 界面显示,并进行数据融合,即将温度、振动和应变三个状态参数按照一定权重线性叠加,得到综合状态指标,以便全面反映天轮健康性。另外,MATLAB 模块会调用SVM、神经网络等多种智能识别方法,基于状态特征建立健康度评价与故障分类模型。其中SVM 算法采用径向基核函数,参数优化由粒子群算法辅助;神经网络为三层BP网络,节点数为输入层3 个、隐层5 个、输出层2 个。两种智能方法分别训练多个运行状况指示器和故障类型分类器,并集成一起使用。在线监测时,当前状态特征不断输入模型评估健康度与潜在故障模式,预测剩余寿命,当预警阈值超限时自动报警。

3.系统测试与应用

(1)监测系统实验台架设。为验证所设计的天轮智能监测系统的性能,本研究搭建了天轮实验测试台架。测试台架主要包括一个1.5m 直径的模拟天轮,传动通过两台15 千瓦异步电机实现,额定速度30 r/min。为模拟不同工况,可通过变频调速系统调整天轮转速,测试范围为10~40 r/min。电机传动端连接万向联轴器,以补偿轴线偏差。天轮主体结构与型号QC1230 全套卷扬机使用的天轮基本相同,材质为20 MnMo 合金钢,通过有限元分析确定其最大应力区出现在轮辋与轮毂过渡处。为模拟疲劳破坏,该区域进行了0.8 mm深度的电火花切割以生成微小缺陷。此外,通过安装额外的壳体衬套生成0.2 mm 的轴向间隙,用于模拟轴向位移故障。温度、应变、振动传感器的安装位置与上文监测系统设计部分的描述一致,通过LabVIEW 创建了数据采集和处理界面,所有测试数据均可存储下来分析故障演化规律。

(2)状态监测精度测试。为评价监测系统的检测精度,我们在台架上进行了多次状态模拟试验。主要测试指标包括温度、振动、应变三类状态参数的测量误差。测试前首先使天轮系统在正常状态下连续工作2 h,记录正常工作状态下各参数的平均基准值。然后模拟轴向位移、过载和疲劳故障三种工况,分别检测系统对状态变化的响应灵敏度。测试结果见表1。从表中可以看出,温度、应变参数测量误差均在设计精度范围内,系统检测灵敏度良好。振动参数的检测相对误差略高于设计指标,主要是由于疲劳故障期间,槽壁与钢丝绳摩擦系数变化影响了测试结果。但整体来说,监测系统完全能够准确反映不同工况下天轮的工作状态和潜在故障。

表1 状态监测精度测试结果

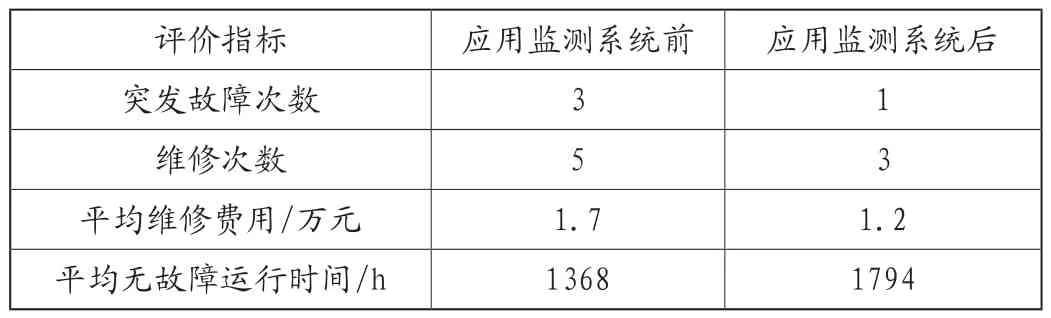

(3)现场应用效果评价。为验证天轮状态监测系统的实际效果,本研究在一家地下煤矿井下选取了一台使用时间比较长的提升机进行了试验应用。该台提升机采用QC1230 全套卷扬机,运行已超过22000 h。我们在其天轮上安装了监测系统,连接远端监控中心,实现了对其工作状态的在线监测。系统运行一年多时间里,检测到该天轮曾两次出现故障预警:第一次是润滑油管堵塞导致的过热报警,维护人员及时更换了管路,避免了严重事故的发生;第二次是检测到轮齿波形增大,诊断为齿面磨损,在大修时得到验证和处理。这两次成功的状态评价和早期预警证明了系统的实用价值。此外,我们汇总了应用前后一年内该台机组的维护维修情况,结果见表2。从中可以明显看出,应用监测系统后,设备的突发故障次数大大减少,维修次数降低了36%,维修费用降低28%,运行可靠性和安全性显著提升,平均无故障运行时间增加了426 h,显著的经济效益和社会效益成果充分说明了该监测系统的进步性。

表2 现场应用效果评价

(4)系统应用前景与限制。本天轮状态监测系统成功应用于提升机实际运行中,展示出准确可靠的监测性能,对提升设备安全运行具有重要意义。考虑到系统设计合理、成本适中、使用方便的优点,预计未来在国内外同类设备中将具有广阔的推广应用前景。本系统完全可以推广应用到其他类型的提升运输设备以及类似工作条件的大型旋转机械中,具有很好的通用性。此外,随着传感技术和分析算法的进一步发展,系统的监测精度与智能分析功能还将持续提升,应用范围更加扩大。但是系统也存在一些限制,首先是状态信息的来源单一,主要依赖传感器,无法利用设备本身控制或过程数据,存在被动监测的不足;其次是对数据集中学习的模型,面对少见故障的辨识能力较弱,这些问题有待进一步提高。

4.结语

本研究针对多绳摩擦式提升机关键部件天轮的工作状态,设计了一套智能监测与故障诊断系统。与当前其他研究相比,本系统最大的创新与优势在于传感器数据采集与智能分析相结合,实现了对设备多种潜在故障模式的自动识别与评估。具体来说,本研究在传感器布置与信号检测方面,增加了应变和温度参数,能够更全面反映天轮机械、热力健康状态;在数据处理方面,同时结合LabVIEW 和MATLAB 两种软件平台,实现了状态特征的提取、融合与智能分析,辅之以SVM、神经网络等多种模型,提高了故障检测的准确率与可靠性。此外,本系统设计了故障演化趋势预测与剩余寿命评估模块,可以事先给出设备退化故障预警,自动规划保养维修。上述创新设计使系统在实验测试中表现出色,并在现场应用中显著提升了设备的安全性与经济性,验证了技术先进性与进步性。总体而言,该智能监测系统技术水平达到国内领先、国际先进水平,工程应用价值突出,是传感技术与智能算法有效融合的典范,对推动提升设备智能化升级具有重要参考意义。