地下厂房系统工程施工技术管理重点与对策研究

李世春

(中国水利水电第十四工程局有限公司,昆明 650041)

1 引言

地下厂房系统工程是目前最为复杂的地下空间利用实例,其在有限的山体内集中布置了众多洞室,大小洞室纵横交错,洞室(竖斜井)之间存在立体交叉、相贯、层叠的情况,形成庞大的地下洞室群,其厂区地下挖空率高,地下建筑物布置紧凑,结构复杂[1],相邻洞室间的关系紧密。 整个地下厂房系统工程施工内容多,工程量大,施工空间有限,施工技术复杂。 在施工过程中从技术管理的视角来看,其管理难度大,范围广,如何有效管理地下厂房系统工程的施工技术, 处理好进度、质量、安全、成本之间的相互关系是作为一个技术管理者必须考虑的问题。 本文就从技术管理的角度来分析、探讨地下厂房系统工程施工的技术管理重点与对策, 以期为后续地下空间的开发和利用提供参考。

2 施工技术管理的总体思路

地下厂房系统工程施工主要包括了开挖支护、混凝土、金属结构安装、电器管路安装、机电设备安装等工作内容,其各工作内容之间相互关联,相互制约,错综复杂而紧密。 从总体上来说, 地下厂房系统工程技术管理的核心内容就是要保证施工在技术上的可行性,确保施工的正常进行,同时兼顾其进度、安全、质量和成本等方面的问题。 因此,地下厂房系统工程施工的技术管理是一项综合性的工作。

通过总结多个地下厂房系统工程的施工经验, 地下厂房系统工程施工技术管理是有章可寻的, 其重点主要包括施工通道的设计与规划、地下洞室围岩稳定控制、防洪度汛问题及通风散烟问题等几个方面的问题。

3 施工通道的设计与规划

施工通道作为地下厂房系统工程施工的基础条件, 其使用贯穿了包括开挖支护阶段和混凝土施工阶段的整个施工过程,合理的施工支洞设置可简化施工程序、加快施工进度、节约施工投资[2]。 因此,地下厂房系统工程施工从技术管理的角度来说首先要考虑的就是通道的布置设计与规划问题, 为地下厂房系统工程施工的可行性奠定基础。

3.1 施工通道的设计

为满足地下洞室的施工组织要求, 以保证均衡、 有序施工,在布置施工通道时,应满足不同高程、不同洞室施工的特点与需要,做到地下洞室群按“平面多工序、立体多层次”的原则进行施工。 施工通道的布置主要考虑以下几方面的内容:(1)优先利用设计规划的永久洞室作为施工通道,或与永久洞室相互结合,以最大限度减少临建工程,节省工程投资;(2)结合施工程序及进度计划安排, 并根据地形地质条件及各洞室的相互关系,在确保安全的前提下,合理布置施工支洞,增加工作面或通道,保证工程进度,并兼顾安全、质量和成本;(3)如果设置施工支洞, 在考虑施工支洞纵坡、 转弯半径的情况下,按照支洞线路最短的原则,根据规范要求及现场实际,结合地质条件、水文条件以及与相邻洞室的关系,布置施工支洞轴线走向;(4)同一高程上永久洞室较多的部位,施工支洞尽可能连通各相邻洞室, 避免后期混凝土浇筑后对施工通道的影响,以满足同一高程上的洞室施工的要求[3]。 即施工通道的布置不仅要考虑开挖支护阶段的使用, 也要充分考虑混凝土浇筑后部分通道封闭时的使用情况。

施工支洞作为临时性的建筑物, 在设计时主要考虑其适用性、安全性和经济性。 从适用性方面来说,主要需考虑施工支洞的断面尺寸及转弯半径等, 其断面尺寸主要考虑施工设备通行、风水电布置、永久设备的运输等的需要,保证在布置风水电管路的情况下设备亦能正常通行, 同时应考虑施工支洞承担运输任务的强度大小确定采用“双行”车道还是“单行”车道;转弯半径主要考虑大型设备通行或运输的需要。 从安全性方面来说,主要需考虑施工支洞穿过的地段,不同地质条件下的支护形式, 以及施工支洞坡度是否能保证施工设备通行的安全,设计时尽可能选择地质条件好的地段,合理的支护形式及坡度,确保施工支洞在施工和运行过程中的安全。 从经济方面来说,主要考虑施工支洞的长度、支护形式及数量等方面的问题,由于施工支洞是临时建筑物,所以要求其长度尽可能短,支护形式尽可能简单,数量尽可能少。

3.2 施工通道的规划

在施工通道的使用规划方面, 首先需要充分考虑施工工期以及各项目或工序之间的相互关系, 只有理清施工程序才能制定相应的施工方法,才能规划施工通道的使用,确保施工的正常、有序进行。 如地下厂房的施工开挖支护阶段是一个从上至下的过程,而混凝土施工阶段又是一个从下至上的过程;对于某个工作面而言,开挖支护是一个从外向内的过程,而混凝土施工一般都是从内向外的过程; 各洞室之间亦存在着紧密的关系,施工过程中理清孰先孰后尤为重要。

其次, 施工通道承担运输任务的强度也是在施工通道规划时必须考虑的内容。 在施工通道规划时,尽可能均衡生产,让每一个施工通道都能保证正常通行的需要, 避免过高的强度造成交通堵塞,对施工进度造成影响。 特别是在混凝土施工阶段,部分通道封闭后,更应该提前规划好施工通道,合理安排各项目的施工,确保施工通道的正常运行。

第三, 在施工通道规划时, 尽可能同时采用多通道的方式,既可以分流运输压力,又可以保证在某通道堵塞或不能使用时还有其他通道可以使用。

4 地下洞室围岩稳定控制

影响地下洞室稳定的因素很多,包括围岩的稳定问题、支护的强度问题、地下水的影响等。 对于围岩稳定问题,普遍认为当前的地下厂房围岩变形分布特征和时效特征, 既与围岩在开挖卸荷后所出现的岩体质量下降、围岩强度减小、岩体蚀变现象有关, 也与围岩内存在节理裂隙或断层等不连续地质结构在开挖卸荷作用下易发生张开或错动有关[4]。 地下洞室开挖后,岩体产生应力集中和弹塑性变形,高边墙变形及洞室特殊部位围岩稳定问题突出,控制不当会导致坍塌现象的发生,对施工人员及设备的安全带来很大的威胁, 在经济上也会带来很大的损失。

地下厂房系统工程施工洞室稳定控制的重点部位很多,一般需要特别关注高边墙、隧洞平交口、隧洞立体交叉部位、多条平行洞室、岩锚吊车梁部位等的稳定问题。

4.1 高边墙开挖围岩稳定控制

地下厂房系统工程中主厂房、 主变室等洞室往往垂直边墙较高,其围岩稳定问题突出,特别是在中部,围岩变形往往最大,过大的围岩变形直接影响着洞室的稳定。 因此,为确保地下厂房系统工程高边墙的围岩稳定, 在施工过程中一般采取以下对策。

1)地下水对围岩的稳定有着直接的影响,为确保高边墙的围岩稳定,需尽早完成相应高程排水廊道的开挖,降低高边墙围岩裂隙水压力和渗透变形,提高洞室边墙围岩稳定性。

2)采取控制爆破技术,薄层开挖、及时支护。 对于如主厂房、主变室、调压室等大洞室,开挖遵循“施工分层、一次预裂、薄层开挖、随层支护”的原则,减小边墙自由变形高度,缩短松弛变形时间, 以有效控制高边墙有害变形, 保证高边墙的稳定。 对于洞室边墙上的断层带及由结构面不利组合形成潜在的不稳定块体,采取薄层开挖、随层支护尤为重要。

对于地下洞室的开挖, 对质点爆破震动速度有着很高的要求,当质点爆破震动速度超过一定范围后,对边墙的影响就很大,同时爆破松动圈的范围也会增大,对围岩的稳定带来不利影响。 为了有效控制爆破对围岩的影响,主要是控制爆破单响药量的大小,一般主要从以下几个方面出发:(1)控制开挖分层的厚度。 开挖分层的大小直接影响着爆破单孔药量的大小,开挖分层高度一般控制在6~8 m。(2)爆破网络的设计。一方面需要考虑单响的起爆孔数, 另一方面需要考虑雷管的延时问题,避免爆破震动波波速叠加。(3)采用预裂爆破。对边墙进行预裂爆破,增加爆破震动波的传播路径,加速震动波的衰减,减小震动波对高边墙的影响。

3)在其他洞室与高边墙洞室相贯部位,开挖遵循“先洞后墙,重点加固”原则,即在高边墙洞室开挖至其他洞室高程之前,先将其他洞室开挖完成,并延伸至高边墙洞室内≥2 m,然后进行交岔口的锁口支护和洞口环向预裂, 避免高边墙形成后开洞对边墙造成破坏, 以确保在高边墙洞开挖至其他洞室高程时的洞室稳定。

4.2 隧洞平交口部位围岩稳定控制

在隧洞平交口部位,开挖必须按照“短钻孔、弱爆破、多循环”的原则进行施工,并在隧洞平交口主洞开挖掌子面超过岔洞口30 m, 且完成平交口段主洞支护和岔洞口超前锁口锚杆后方可开岔洞口,岔洞进口段2 倍洞径(跨度)范围内按“短钻孔、弱爆破、多循环、及时支护”的原则开挖支护,并加强变形监测,根据开挖揭露的地质条件,必要时增加长锚杆、挂钢筋网喷混凝土、钢支撑、钢筋混凝土锁口等加强支护措施,加强范围大于平交口应力影响区域(一般为平交口弧线外6 m 左右)。

4.3 隧洞立体交叉部位围岩稳定控制

地下厂房系统工程洞室群布置密集, 纵横交错、 层叠布置,立体交叉部位众多,围岩的稳定问题突出,一般采取以下措施进行围岩稳定控制。

1)立体交叉洞室,从进度安排上采取上、下洞室错开时段施工,在先开挖洞室支护并达到设计强度后,再进行后序洞室的开挖,并采取控制爆破和加强支护措施,保证上、下洞室之间岩体稳定。

2)立体交叉段30 m 范围内尽可能地错开施工;当立体交叉的隧洞间岩体厚度小于大洞室直径(或其他最大尺寸)的1.5倍而大于1 倍时,采取控制爆破措施;当立体交叉的隧洞间岩体厚度小于大洞室直径(或其他最大尺寸)的1 倍时,除采取控制爆破措施外,同时需考虑隧洞交叉处结构加强支护、加强衬砌等措施。

3)先开挖洞室在上部时,当两洞间岩体厚度<1.0 倍大洞室直径时,先在上部洞室底板向下打悬吊锚杆或锚筋束,必要时增加钢筋混凝土锚板; 下部洞室立体交叉段开挖按 “短钻孔、弱爆破、多循环、分部开挖、分区支护”的原则进行,并视地质条件及上覆岩体(岩板)厚度选用钢支撑加超前锚杆或注浆小导管等强支护措施,必要时进行钢筋混凝土衬砌。

4)先开挖洞室在下部时,则下部洞室的立体交叉段采用加密锚杆等措施先进行强支护或钢筋混凝土衬砌; 上部隧洞开挖立体交叉段时,亦按“短钻孔、弱爆破、多循环、分部开挖、分区支护”的原则进行施工。

4.4 多条平行洞室围岩稳定控制

地下厂房系统工程中的压力管道、母线洞、尾水连接洞、尾水隧洞等一般都为平行布置的洞室,洞室间岩体厚度小,为避免平行洞室开挖爆破震动对相邻洞室未支护的顶拱围岩及洞间岩墙稳定的不利影响,施工过程中采取平面上“分序、跳洞、错距”的施工原则,相邻洞室掌子面错开距离不小于30 m,已开挖洞室同一部位的系统喷锚支护完成后才能进行相邻洞室的开挖,开挖过程中严格控制一次起爆药量,有效控制爆破震动速度,确保不影响相邻洞室的施工安全。

4.5 主厂房岩壁吊车梁的围岩稳定控制

主厂房的岩壁吊车梁的开挖是地下厂房施工中一个非常重要的部位,其开挖支护的质量,直接影响着洞室的稳定以及后期桥机的运行安全。 因此,岩壁吊车梁的开挖非常关键,一般采取以下对策。

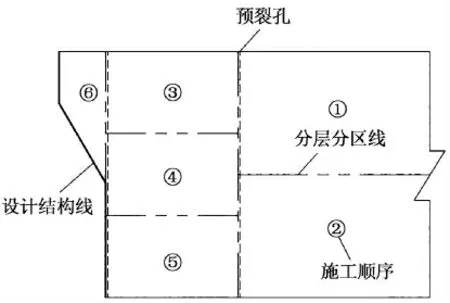

1)为保证岩壁梁岩台成型质量,首先从分层分块入手,一般采用中部拉槽先行,两侧边墙预留保护层开挖错距跟进的方式进行开挖,其中中部拉槽超前边墙保护层30 m 以上,两侧边墙保护层错距距离大于30 m。 为更有效地减少爆破震动对岩壁吊车梁岩台附近岩体的扰动,中部拉槽可再分为两薄层,边墙保护层与中部拉槽的分界面进行施工预裂。 边墙保护层的开挖采用手风钻分层钻孔爆破开挖,其开挖分层高度宜不大于2.5 m。 岩壁吊车梁开挖支护分层分块示意如图1 所示。

图1 岩壁吊车梁分层分块示意图

2)岩台三角体采用垂直岩台轴线方向,分别沿岩台斜面及上直墙面造孔,双向小药量光面爆破的方式开挖。

3)采用控制爆破技术进行开挖,开挖前精心进行爆破设计与试验,爆破工艺性试验结束后才能展开施工。 爆破参数经试验确定后,严格控制一次起爆药量,确保岩壁成型,保证岩壁的完整和稳定,尽量减小由于爆破而产生的岩石松动范围。

4.6 地下洞室施工期安全监测

在地下厂房系统工程施工过程中为确保地下洞室的稳定,安全监测是必不可少的,在利用永久监测设施的同时,需要布置一定数量的临时监测。 临时监测的布置需要对地下厂房系统工程的地质情况进行分析研究,对断层破碎带、节理密集带等不良地质部位, 以及洞室交叉口等部位设置临时监测断面(测点),在施工过程中获取监测数据,结合永久监测数据,对地下洞室围岩的变化情况进行分析,如出现变形速率加快或突变等情况,及时采取相应措施或调整施工方案。

5 其他方面的问题

地下厂房系统工程从施工技术管理的角度来看, 还需要关注通风散烟和防洪度汛方面的问题。

5.1 通风散烟问题

地下厂房系统工程地下洞室埋深大,工作面较为集中,直接通向外部的洞室少,通风路径长,且线路曲折,同时地下厂房系统工程施工强度高、施工设备多、车流量大,施工通风散烟十分困难, 是影响职业健康安全, 制约施工进度的重要因素。 因此, 通风散烟是地下厂房系统工程施工必须关注的重点,在设置通风设备的同时,需要从施工方案上着手,尽快贯通与地面连接的洞室,为通风散烟创造条件,尽早形成自然通风,改善施工环境,节约通风费用。

5.2 防洪度汛问题

地下厂房系统工程临近江河,且布置在地面以下,地下水一般都比较丰富,防洪度汛问题突出,洪水贯入地下洞室将带来不可估量的损失。 因此,在施工过程中必须充分考虑防洪度汛问题,在施工中应该特别关注进出水口、通往地面的洞口以及地下水的排放问题。 对于进水口主要高度关注围堰及导流的情况;对于出口一般采取在尾水隧洞预留岩塞,在尾水闸门等挡水设施具备挡水条件后再挖除预留岩塞; 对于通往地面的洞口,需设置挡水设施,避免洪水流入洞内;对于地下水的排放需要准备充足的抽排水设备并保证排水管路的畅通。

6 结语

地下厂房系统工程施工是一个系统性的、复杂的过程,从技术管理的角度来看,不仅需要关注施工技术的可行性,还必须兼顾进度、安全、质量和成本,因此,其技术管理的难度和幅度都很大。 但抓住施工通道的设计与使用规划、地下洞室围岩的稳定、通风散烟、防洪度汛等重点问题,可使工程施工技术管理事半功倍,为地下厂房系统工程的施工打下坚实的基础,确保施工的顺利进行。 地下厂房系统工程是目前地下空间开发利用的典型,其对施工重点与对策的总结,可为未来地下空间的开发利用提供借鉴。