斜井施工技术在三金考拉水电站中的应用

田由兴

(中国港湾工程有限责任公司,北京 100027)

1 引言

斜井施工技术在水电站施工中应用较多。 水电站附近由于地质情况以及地下水位的影响,斜井在开挖施工过程中,要明确导孔、扩孔钻进施工参数,并在施工过程中及时采用有效的支护方式对斜井进行支护,不同地质段、不同角度的斜井支护方式和支护参数应分别单独设计。 此外,为确保斜井内正常的交通运输,要对卷扬机受力性能进行分析。 基于上述研究,以尼泊尔三金考拉水电站为研究对象, 提出了适合该水电站斜井的开挖施工技术和斜井支护方式以及基本支护参数,最后对用于井内交通运输的卷扬机进行受力性能分析。

2 工程概况

2.1 项目概况

三金考拉水电站位于尼泊尔中北部,由混凝土重力坝、进水口结构、地下沉砂池、引水隧洞、压力钢管、地下发电厂房系统及尾水系统等建筑物构成。

压力钢管段全长2 313 m, 共分为4 段水平洞及3 条斜井,压力管道由3#、4#、5#、6#施工支洞进入,分别连接4 段水平段,施工支洞开挖尺寸为3.0 m×3.0 m,城门洞型,水平洞段开挖尺寸为2.7 m×2.7 m 或2.8 m×2.8 m。 3 条斜井夹角均为60°,其中3 条斜井高差及长度分别为斜井1:H=215 m、L=248 m;斜井2:H=240 m、L=277 m;斜井3:H=234.5 m、L=271 m。 因在扩孔过程中, 采用一次性自上而下的反扩施工,3 条斜井扩孔直径为2.6 m。

2.2 地质情况

压力管道段的地质情况是影响斜井开挖精度的一项重要因素之一。 压力管道围岩主要是微风化~新鲜的块状~整体状片麻岩,岩体较完整~完整,可初步判定围岩以稳定性较好的Ⅱ类(约占30%)和稳定性一般的Ⅲ类(约占55%)为主,少量稳定性较差的Ⅵ类(约占10%),局部稳定性差的Ⅴ类围岩(约占5%); 围岩破坏形式主要是片麻理与陡倾节理形成的不对称“人”字形组合,主要表现为顶拱部位的局部掉块。 同时,压力管道位于地下水位以下,沿部分结构面有渗水或滴水现象。

3 斜井开挖施工

3.1 斜井施工工艺

斜井开挖采用“反井钻机+定向钻机”相结合的施工方法,在开孔30 m 内采用反井钻机常规开挖, 然后挪出反井钻机,安装定向钻,过程中每隔10 m 下探管测斜、纠偏;当钻进至最后80 m 处时,开启磁导向;磁接头安装在设计透孔点处,钻进一定距离后停钻,下探管侦测旋转磁场,计算偏离距离,然后进行纠偏,循环反复,最终透孔[1]。

3.2 导孔施工

确认机器安装、运行、校准、加固无误后,安装开孔、导孔钻头、扶正器等,开启循环水泵后开始导孔钻进。

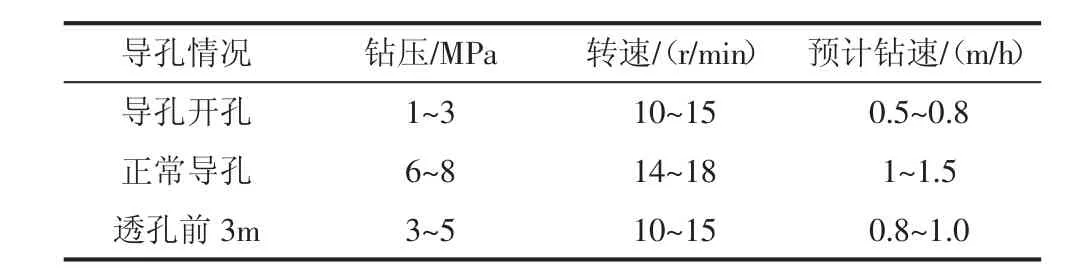

开孔钻进前30 m 段时,直接采用反井钻机进行钻进,采用慢转速(10~15 r/min),低钻压(1~3 MPa),开孔速度一般控制在0.5~0.8 m/h,开孔深度一般为5~8 m,开孔完成后,可以取下开孔器,安装钻杆开始正常导孔钻进。 导孔钻进参数见表1。

表1 导孔钻进参数

3.3 扩孔施工

导孔贯通后,在下水平拆卸导孔钻头,根据斜井孔径按上部扩挖直径安装合适的扩孔刀盘进行扩孔施工, 通过在刀盘上施加拉力、旋转力,滚刀积压岩石破碎,石渣靠自重掉落下水平洞, 由铲运机或其他施工设备运出, 直至完成扩孔施工后,在上井口拆卸钻机提取出刀盘[2]。

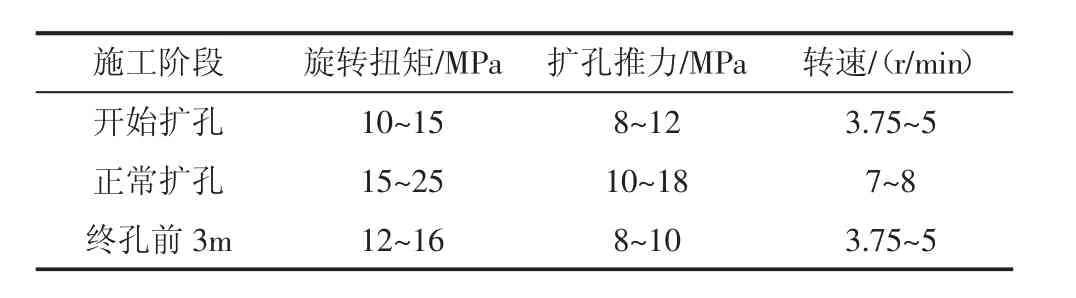

扩挖完成后,在扩挖四周采用挂网喷锚进行支护,支护参数以洞室系统支护参数为准, 安装时在扩挖侧墙顶部设置吊点锚杆,锚杆长度4.5 m,刀盘采用葫芦分片吊装拼接安装。扩孔钻进时的扭矩、推力和转速控制见表2。

表2 扩孔钻进参数

表2 数据仅为扩孔钻进控制的参考值,在实施过程中,应根据岩性变化和扭矩变化情况,不断调整钻进参数,以取得最佳推力和钻进速度。

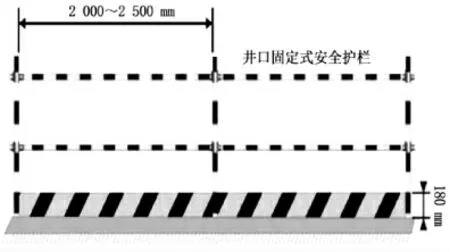

3.4 井口防护

1)顶部井口防护:斜井开挖采用一次反扩成型方式,防止人员、材料设备等发生坠落,斜井周围防护拟采用φ48 mm 钢管焊接,防护栏杆高度1.2 m,底部浇筑高18 cm 混凝土结构,防止作业面积水流入井内(见图1);井口拟采用φ12 mm 钢筋焊接而成的钢筋网片进行防护, 并固定牢固, 钢筋网片为圆形,其直径大于斜井井口直径,钢筋网格尺寸为10 cm×10 cm。

图1 井口防护示意图

2)斜井底口防护:斜井开挖及井身支护过程中,在斜井底部平洞段离井口10 m 处设置警示标志,并拉警戒线,配置上、下井口传呼设备,在出渣及支护作业时,安排人员警戒,待上、下信息确认后,下部方可出渣,完成后恢复警戒线。

4 锚喷支护工程

4.1 锚喷支护施工流程

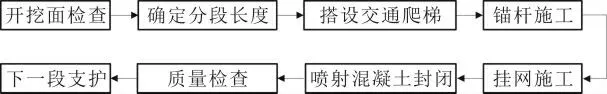

针对斜井开挖一次性扩挖成型, 斜井锚喷支护在斜井贯通成型后进行,每条斜井锚喷支护从上而下分段进行,锚喷施工根据斜井成型及岩壁揭露的地质条件进行分段, 分段长度5~10 m,围岩条件较差区域按最小值进行分段支护[3],施工过程中,上一段喷射混凝土封闭后再进行下一段锚喷支护施工[4]。具体的施工流程如图2 所示。

图2 锚喷支护施工流程

4.2 锚杆施工

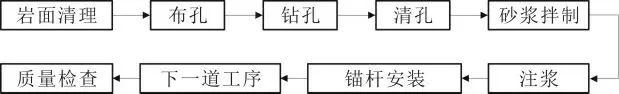

斜井支护锚杆为HRB400φ 20mm 的普通砂浆锚杆,长度均为2 m,锚杆间距为1.5m,梅花形布置,结合本工程实际情况,锚杆由YT-28 型手风钻进行钻孔,采用“先注浆、后插锚杆”的施工工艺。锚杆注浆选用LGS200 型注浆泵进行注浆,水灰比为1∶0.38~1∶0.45,具体以试验室出具的配合比为准。 锚杆施工工艺流程如图3 所示(图中“下一道工序”指下一道循环工序)。

图3 锚杆施工工艺流程

在砂浆注满后,采用人工辅以大锤快速将锚杆插入孔内,锚杆内端部距离孔底不应少于10 cm, 且其外露长度应符合设计图纸要求。 锚杆安装结束后,在砂浆终凝前不得敲击、碰撞或拉拔。

4.3 喷射混凝土施工

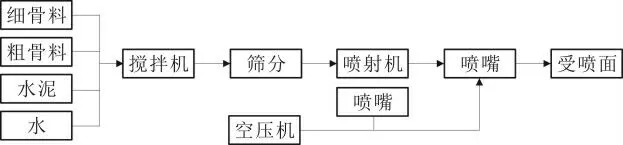

该水电站为挂网喷混凝土斜井, 钢筋网片由人工现场绑扎,且与锚杆焊接牢固。 喷射混凝土施工时,混合料在混凝土拌和站集中拌制,由混凝土搅拌运输车运输至竖井顶部平台,利用TK-700 型混凝土湿喷机采用“湿式喷射法”施工工艺进行喷射, 喷射时遵循“自下而上、分段分区”的施工原则,其施工流程如图4 所示。

图4 喷射混凝土施工流程

喷射混凝土采用湿式喷法,混凝土喷射机选用TK700 型。喷射混凝土的坍落度控制在18~22 cm。现场喷射施工时,按照分片分层自下而上、先凹后凸的顺序进行,喷射时喷嘴与岩面大致垂直,距离岩面控制在60~120 cm。

5 受力性能分析

井内交通运输主要包含施工作业人员、 小型材料设备的通行与运输等。 其中小型材料设备拟采用人力进行运输,对于钻机、喷锚机等质量较大的设备,在井壁设置滑移轨道,轨道采用18 kg/m 轻型轨道,间距为1.2 m,并采用φ25 mm 锚杆固定,锚固深度为1.5 m。

所有运输均通过卷扬机进行运输, 因此有必要对卷扬机的钢丝绳和卷扬机进行受力分析, 进而确保井内人员和设备安全。

5.1 卷扬机选择及钢丝绳受力分析

在斜井支护施工时, 使用的自制小车平台质量约1 t,设计承载施工人员3 人、 喷锚机等施工设备材料质量约1 t,总共约2 t,重约20 kN。 考虑摩擦力、动荷载等需要的最大提升拉力为20×1.5×sin60°=30×0.866=25.98 kN,其中,“1.5”为锚固深度,“60°”为斜井卷扬机与水平线夹角。

从斜井支护及压力管道安装综合考虑,配置采用一台绳速12 m/min、2JM10T 型卷扬机(钢丝绳直径为φ21.5 mm,双股)进行升降,卷扬机的钢丝绳绕过提升架定滑轮后与小车牵引[5]。

卷扬机安全系数=100 kN/25.98 kN=3.86,其中“100 kN”是2JM10T 型卷扬机额定拉力; 计算得到的最大提升拉力为25.98 kN;φ21.5 mm 钢丝绳最小破断拉力为296 kN, 钢丝绳安全系数=(296 kN/25.98 kN)×2=22.79。

6 结论

本项目主要结论如下:(1)斜井开挖采用“反井钻机+定向钻机”相结合的施工方法,同时对导孔、扩孔钻进施工参数进行了控制,在斜井施工完毕后,对井口顶部和底部的防护提出相关技术要求;(2)针对斜井开挖采用一次性扩挖成型工艺,提出了锚杆+挂网喷混凝土相结合的锚喷斜井支护方式,斜井支护锚杆为HRB400φ20mm 的普通砂浆锚杆, 喷射混凝土采用“湿式喷射法”施工工艺进行喷射;(3)对卷扬机的钢丝绳受力分析表明,卷扬机钢丝绳最小破断拉力为296 kN,钢丝绳安全系数为22.79。