泡沫轻质土路基变形特性及施工工艺

王星云

(中交第四航务工程局有限公司总承包分公司,广州 510000)

1 引言

软弱地基含水量高、高压收缩、敏感性高、厚度不均、强度低,已有的软弱地基处理技术很难有效解决其变形大、稳定性差的难题。 在施工工期受限的条件下,泡沫轻质土因其制备周期短、密度低、施工高效等优点,在降低路基沉降、提高道路及结构的稳定性等方面显示出明显的优越性。 针对这一现状,本文拟对泡沫轻质土路基的变形特点与施工工艺进行研究,并结合具体工程实例, 对不同构造型式下泡沫轻质土路基的变形特点与施工工艺进行研究, 希望能对国内道路软弱地基的建设和施工技术起到一定的促进作用。

2 工程概况

广连高速TJ07 标段路线起于清远市英德大湾镇内,经英建村陈屋、 横坑至瓦厂, 路线全长7.267 km。 该标段路基约4.73 km,挖方142.3 万m3,填方152.9 万m3;高填路基两处,最大填高20.7 m;深挖路基两处,最大挖深高度26.7 m;其中泡沫轻质土路基填筑共3 段,总填筑方量约1.8 万m3。 该项目的主通道为双向6 车道,设计时速120 km,路基宽为34.5 m。

3 泡沫轻质土基本特性及其影响因素研究

3.1 重度

泡沫轻质土的重度比较小,可以按照工程要求进行调整,调整幅度通常在5~12 kN/m3, 约为常规建材重度的1/5~3/5,比常规轻质填料粉煤灰还小,仅次于泡沫塑料块轻质土。 泡沫轻质土重度的大小主要与单次浇筑厚度、气泡含量、固化时间长短、材料配合比及浸水时间长短等因素有关[1]。

3.2 流动性

新搅拌的泡沫轻质土流动性强,可实现自流动,随着时间的推移逐渐固化,无须滚动即可实现自压实,其流量值通常可采用圆筒法测量。 用于工程施工,其流量一般为160~200 mm。结果表明,水灰比、空泡率及土体的性质对其渗流性能有较大影响。

3.3 无侧限抗压强度

泡沫轻质土是一种可调节其抗压强度的材料, 无侧限抗压强度为0.3~1.5 MPa,通过改变原材料的种类和配比,控制掺气比例,可以调节水泥的无侧限抗压强度。 在公路工程中,通常这种材料的无侧限抗压强度应为0.5~1.5 MPa。 虽然与常规填料相比,泡沫轻质地基具有更高的承载能力,但其抗压强度仍在一般填料与混凝土之间。 泡沫轻质土相对于混凝土而言,其抗压强度偏低,不宜盲目取代混凝土或常规填料。 影响泡沫轻质土无侧限抗压强度的因素包括:气泡含量、原料土的种类及其用量、固化材料的种类和用量、养护的时间以及养护环境的条件等。 这些因素都需要在设计和施工过程中仔细考量,以确保泡沫轻质土能够满足特定工程的需求。

4 施工工艺

4.1 施工准备

1)下承层准备。 本项目前期研究表明,在无垫层的情况下,泡沫轻质地基会出现明显的“桥梁”效应,这种“桥梁”效应不利于其承载,而增大垫层厚度则会导致“基础+垫层”的底面刚度变小,进而减小“桥梁”效应;垫层完成后,应在其上覆盖一层土工布,其透气性为10~10 cm/s。 设置一条横向地下的排水沟,在其外部覆盖一层防渗防水布,用于排放泡沫轻质土周围土壤中的水分,并通过设置在底部的碎石渗沟进行排放,渗沟内的水通过PVC 管道排出[2]。

2)施工前,应对泡沫轻质土混合料进行合理的配比设计,并通过现场试验来检验其强度、压实度和流速等参数。 试配测试时,应从原材料中抽样并重新检验,不得使用不合格品。

3)在确定了浇筑区域和一次浇筑高度之后,设置临时模板[可以使用木模板(壳板)进行施工],并依次铺设底部防水土工布和基础、路基底部钢丝网。 在金属网的铺放及模板的安装过程中,要尽可能地避免采用锚杆桩及锚固钉。 如果发现有破损的防水土工布,可以及时修补或用水玻璃代替,这样就可以为混凝土施工做好相应的准备工作。

4)在浇筑泡沫轻质土层之前,必须先对浇筑区域进行清理, 尤其是地基底的积水及其他杂物。 在地下水较深的情况下,应做好排水、防水准备工作,若内墙及地基底面有积水,则不允许施工。

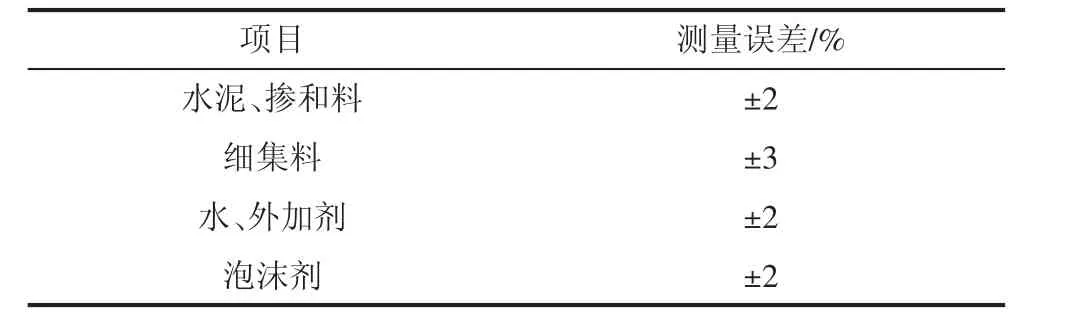

5)泡沫轻质土制造装置应当具有自动计量原料的功能,测量误差见表1。

表1 泡沫轻质土生产设备材料测量误差

4.2 泡沫轻质土路基垫层施工

1)在同一水平层上,路基的整个宽度应使用相同的填筑物,对不同的填筑物,可以分层、分段,不能混填。 每一种填充物压实厚度应为600 mm, 当填充物达到垫层的最后一层时,压实厚度应为150 mm。

2)每一种填充物的松散厚度都要预先在现场进行测试。填料在压实过程中,填料层的宽度要大于设计0.5~1.0 m 宽。

3)如果原来的地面纵坡很大(超过10%,或者横坡比1∶5更陡),就应该挖出一个台阶,设置坡度≥3%,坡向朝里,宽度≥2 m。

4)采用机械碾压时,尽量采用2~4 km/h 的碾压速度。 压实一般由低向高进行碾压, 两行之间的接头一般应重叠1/4~1/3 轮迹。

4.3 泡沫轻质土施工

4.3.1 输送方式

在搅拌完毕后, 可以通过泵送管道或直接泵送泡沫轻质土混合物。 不应采用预拌式混凝土车和自卸卡车进行运输,这主要是由于如果采用了预拌式混凝土车和自卸卡车运输,那么在振动的情况下,泡沫轻质土中的气泡会发生体积膨胀,导致其掺混比例的改变,并对其重度、流动性和强度等特性产生重要影响。 所以,最好采用泵送管线[3]。

4.3.2 输送距离

在泡沫轻质土的配比上,为保证泡沫黏土的密实度、流动性及强度满足单级管泵送要求,为保证其施工稳定、混合料不离析,单级输送距离最大为500 m。 当管道长度>500 m,可以采用中转泵送的方式, 也可以采用在管道末端放置泡沫轻质土料的方法。

4.3.3 分层分块

1)分层浇筑。 土中的气泡受其自重的影响,在未固化之前,其内部会产生一定的空泡,空泡数量会随其单次浇筑高度的增大而增大。 这种情况导致了底部较轻的土体积比顶部稍大;并且随着单次浇筑层厚的增加,这种差异更加显著。 随着底层泡沫轻质土密度的降低(含气泡量较高),其重度增大的幅度也较大。 所以,当使用泡沫轻质土减荷时,要适当控制其单次浇筑高度,保证其密度较小。 一般情况下,单浇筑层的高度不应超过1 m,但是,为了减少施工工序和由于施工工艺而产生的截面尺寸效应,单浇筑层的高度通常不应<0.3 m。 泡沫轻质土在不同层位之间的充填间隔应>8 h。

2)分块浇筑。 泡沫轻质土是一种水泥性物质,在进行大规模施工时,不可避免地会出现一些温度裂缝。 泡沫轻质土路基应采用木模及其他支护方式,以减小裂缝的发生,并避免出现破裂现象。 模板与泡沫黏土之间应填充泡沫塑料板,根据自身设备的产量、浇筑厚度、水泥初凝时间来决定每个主体的最大浇筑面积,以保证在水泥初凝之前,能够完成对泡沫黏土的浇筑。 并在此基础上,提出了一种简化施工程序,减小断面尺寸效应的方法。

4.3.4 保护壁或模板

泡沫轻质土具有良好的流动性,为保证其在路基内成型,需采用泡沫塑料与钢木模板组合,防止其发生渗流。 泡沫塑料是一种很好的支撑模板,也是轻质土变形缝中的填充材料,可以很好地减小内部应力作用,但一般无法抽出。 钢筋(木)模板与地基之间的缝隙必须严密,不能有渗漏。 此外,为了防止模板歪斜、浮起,可在其上设置纵、横筋加强防护,使纵肋与横肋连接牢固可靠。 总而言之,要达到预期的加固效果,就必须保证挡墙或模板的强度和稳定性, 并保证在施工过程中无渗漏或少量漏浆。

4.3.5 浇筑方法

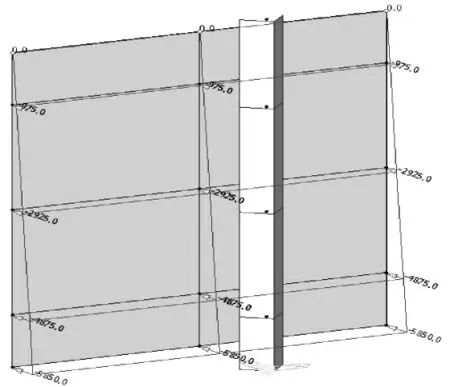

在泡沫轻质土路基的施工中, 采用合适的混凝土浇筑方式是关键,只有采用恰当的混凝土浇筑方式,才能取得较好的工程效果。 为避免气泡溶蚀、混合料离析,确保其稳定,需尽可能地降低振动强度,使其不受扰动影响。 泡沫轻质土一次浇筑高度宜为0.6 m(2 块板高),最大浇筑高度不超过0.9 m(3 块板高),设计图中最大湿密度设计值650 kg/m3,以一次浇筑高度0.9 m(考虑最不利情况)和单根角钢承受泡沫轻质土对单块面板(0.9 m)宽度的压力进行计算,使用MIDAS 进行建模,对模型进行简化,面板与角钢之间设置参数为≤1.0,以角钢保持面板稳定,面板侧压力按流体压力荷载进行设置,计算结果按照恒载1.2 倍侧压力进行计算,不考虑人员荷载,模型建立如图1 所示。

图1 面板模型图

在浇筑时, 输送管的前端应该埋在已浇筑的泡沫轻质土上,或尽量靠近已浇筑泡沫轻质土表面,且输送软管的出口距浇筑表面不得大于1 m。 全线回填区采用水平分层浇筑,待上一层混凝土养护完毕后,再浇筑上层混凝土。

4.3.6 调整纵横坡

由于泡沫轻质土具有很大流动性,因此,在实际工程中很难满足设计要求。 另外,当发泡黏土经过固结和硬化以后,若汽车负载或机械负载直接压在泡沫黏土上,压力太大,将不可避免地破坏泡沫黏土表层。 因此,当泡沫轻质土地基建成后,找平层和保护层通常采用C25 现浇混凝土。 混凝土至少要有10 cm 的厚度。 必须用角铁加强混凝土。 为保证后期路面具有较好的黏结性能,要对平层表面进行拉延[4]。

5 结语

用泡沫轻质土来取代传统的填筑地基, 不仅可以提高施工速度,缩短施工时间,还可以有效减少地基的沉降。 本文通过对泡沫轻质土的施工成本分析, 提出了泡沫轻质土的最优充填高度。 用泡沫轻质土代替普通填筑材料作为一种新的软土路基处理方法, 在实际应用中仍有很多新问题有待于深入研究。