基于极端梯度提升及可靠性评价的磨煤机故障预警方法

赵 亮,赵 辉,李 杰,杨柏依,周卫庆

(1.华能莱芜发电有限公司,山东 济南 271102;2.南京工程学院 能源与动力工程学院,江苏 南京 211167)

0 引言

配备中速磨煤机的制粉系统是火电机组的重要组成部分,其运行的好坏直接影响到锅炉燃烧稳定及机组负荷的安全性。由于磨煤机的工作环境较为恶劣,杂质磨损、潮湿堵煤等情况均可能引起磨煤机的故障。故障特征主要体现在温度、风压、通风量等监测参数上。例如,磨煤机堵煤会导致通风量骤减,原煤水分与出口温度有着直接的关系。因此,基于信号的设备监测评估技术对于机组的安全生产具有重大的现实意义。

目前已有各类先进数据建模方法应用于磨煤机故障预警及诊断中。文献[1]应用证据理论对磨煤机的故障进行诊断。文献[2]选取特征参数,采用模糊C均值方法实现了断煤故障的快速诊断。文献[3]基于磨煤机的振动信号,提出了一种K值优化结合最小二乘支持向量机的磨煤机振动故障识别方法。文献[4]分别应用CNN(Convolutional neural networks)和BiLSTM(Bi-directional long short term memory)学习数据的空间特征、时间特征,提出了基于注意力机制的卷积神经网络–双向记忆长短神经网络的磨煤机故障预警方法。类似基于数据建模方法的机组磨煤机故障诊断方法还有相似性建模方法[5,6]、信号多元处理法[7,8]、进化优化智能算法等[9-13]。

尽管数据建模方法在磨煤机故障预警诊断领域得到了一定程度的应用,但是也存在着模型过于复杂、工程适用性不强等问题。为此,本文引入可扩展的机器学习方法XGBoost,以提高建模时对海量数据的利用效率和模型精度;同时,提出一种具有自适应能力的可靠性监测指标及可靠性评价方法,以此实现磨煤机实时预警及评价。

1 阈值动态监测及可靠性评估算法

1.1 XGBoost算法原理

XGBoost本质上是一种机器学习的算法[14],由多个分类回归算法组合而成,并且这种组合可以不断扩展。

对于一个训练用的数据集样本,设其所包含的数据组数为n,数据集的特征参数个数为m,记为{x1,x2,…,xn,xi∈Rm,yi∈R}。其中,xi是第i个样本的特征参数向量,yi是特征向量对应的真实值。XGBoost的集成数学模型为:

式中:F为CART的函数集合;fk为第k棵树的结构,包含独立的树结构、树叶的结点数T和权重向量ω。

对于一个观测样本,XGBoost模型在每棵树上将其映射到每片叶子结点上,然后将所有叶结点的权重求和,即得到最终的预测值。

损失函数是用于衡量实际值和预测值的误差。损失函数值越小则说明偏差越小。

损失函数为:

式中:l为训练损失函数;

正则项Ω为处理目标函数复杂度的约束函数,其作用为平衡模型的准确度和复杂度、避免过度拟合、取得最佳的模型准确度和泛化能力。

XGBoost算法通过迭代增加树模型的方式完成训练。过程中,在每次增加决策树函数后,损失函数的值则会相应减小。

对于第t次迭代过程中的第i个样本,其损失函数的变化为:

可以看出,预测的输出变为+fi(xi)。

为使损失函数取得最小值,进行泰勒级数展开:

式中:hi为损失函数l在展开点处的二阶导数;gi为损失函数在展开点处的一阶导数。

除去常数项,由此得到简化目标函数为:

通过对ωi求导,得到对应树结构下的最优叶节点权重,其公式为:

得到的最优损失函数为:

采用公式(7)可以对算法中的树结构进行综合评价。若取得最小值,则表明此时的树结构达到最优。

目前关于树结构搜索采用较多的算法为贪心算法,其基本原理为从单片叶结点开始,通过不断迭代增加树的分枝,确定最终的模型参数。

1.2 动态监测阈值

在实际应用中,可利用模型的预测值和实测值构造一种衡量偏差程度的指标。一般采用某种距离测度来直观地表示这种偏差。

选用最为常见的相似度指标为:

式中:x、y分别代表2个不同的向量;deuc(x,y)代表x、y两者之间的距离测度,如欧氏距离、马氏距离等。

显然,相似度指标处于0~1之间。2个向量之间的差距越小,其相似度越接近于1。

监测指标超限则应给出对应的预警判定。传统的阈值确定方法一般为历史值统计方法。然而,考虑到目前各机组因普遍参与调峰而经常出现各种新的运行工况,再考虑到生产现场环境复杂、电磁干扰较大等因素,传统意义上固定不变的阈值确定方式已经不能适应生产实际需求。

引入一种能够适应工况变化的自适应阈值确定方法[14],其中心思想是采用迭代的思想代替不断累积的时间窗,计算公式为:

式中:为前n时刻的相似度均值;simn为第n时刻的相似度值;为前n时刻的方差均值,thr为自适应阈值。

由以上公式可见,通过时间上的滚动迭代,可以实现统计量和阈值的更新。

在实际工程应用中,为防止出现误报的情况,当连续3个采样点出现超限时,给出对应的报警信号。

1.3 基于参数的可靠性评价

通常,设备的故障存在着一个逐渐劣化的过程。虽然设备状态的变化可以通过其相关的特征参数被直接反映出来,但是应用中存在参数数量多、变化原因多的问题。由此,为判定各参数的总体劣化情况,定义多参数的劣化度综合指标[15],计算式为:

式中:m为设备故障个数;n为参数个数;xij为设备第i个故障第j个参数的测量值;wi为第i个故障发生时对设备出力的影响权重;wj为第j个参数对设备出力的影响权重;为设备第i个故障时第j个参数的正常状态阈值,为设备第i个故障时第j个参数的停运阈值。

如式(12)所示,当xij<时参数处于正常状态;当

根据公式的定义,多特征参数的综合劣化度计算过程为:首先将各特征参数与机组负荷组合为状态向量,采集历史数据进行聚类,划分为典型的设备工况运行区间。根据特征参数的观测值,判定其所在的工况区间,并计算各特征参数的劣化度,最终通过加权计算出所有特征参数的综合劣化度。

在得到特征参数的劣化度后,构造一种具备短期实时评价功能的可靠性评价模型,这样有助于在设备故障发生的早期进行判断并采取对应的有效措施。

将设备特征参数的状态与可靠性融合考虑,定义设备的可靠性评价模型为[15]:

定义第j个参数对设备性能的影响权重为:

式中:qj为通过专家经验及层次分析法得到的第j个特征参数异常对设备整体性能的影响权重;wj为只考虑参数异常影响时,其对设备整体性能的影响权重。

2 磨煤机评价及预警实例

2.1 模型特征参数

目前大型火电机组一般配备的是中速磨煤机。在磨煤的过程中,常见的故障包括堵煤、断煤、着火。

以国内某600 MW机组为验证对象,其所配磨煤机型号为HP1003。在设计煤种下,磨煤机的额定出力为55.5 t/h,对应的通风量为97.98 t/h。

根据运行机理[16],堵煤时,磨煤机的主要参数变化为磨出口温度降低、磨电流增大、磨差压增大等;断煤时的主要参数变化为磨出口温度升高、磨电流大幅度减少、磨差压减小等;着火故障会影响出口温度、冷风门开度等。

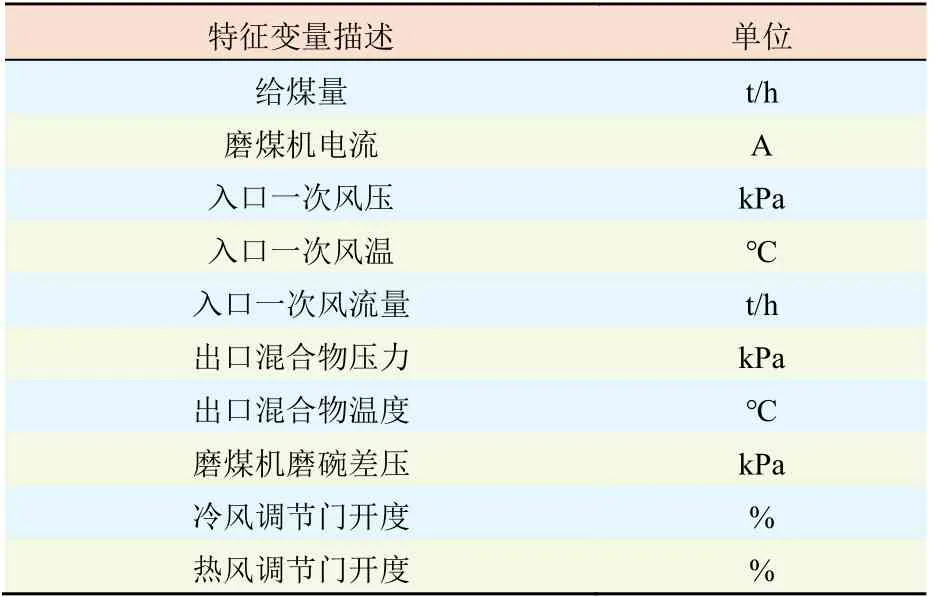

根据故障机理分析,在选取参数时应考虑到数据易于直接获取,并且对于特定故障的敏感性较大。该磨煤机现场测点共30多个,经过综合比较和典型故障分析[17],确定10个特征参数,如表1所示。

表1 磨煤机特征参数Tab.1 Characteristic parameters of coal mill

2.2 模型建立及测试

设置采样周期为10 s。采集表1所列参数的历史运行数据800组。采用高低限和波动率检测2种方法,将超过正常区间、恒定不动和突变的异常值剔除,得到正常工况数据,并将其用于训练模型,最终得到XGBoost预测模型。

以同样的采样周期采集到得磨煤机另一连续时段的共500组运行数据,并将其用于所建立的模型进行电流参数和热风调节门开度参数测试,结果如图1和图2所示。

图1 磨煤机电流参数估计Fig.1 Estimation of coal mill current parameters

图2 热风调节门开度参数估计Fig.2 Estimation of hot air regulating valve opening parameters

图1和图2显示了磨煤机电流和热风调门开度的参数预测效果。从图中可以看出,在磨煤机运行状态正常的情况下,模型的预测值和实测值之间的吻合度较高。该结果说明模型具有较好的预测能力,即:在正常运行状态下,参数的实测值和预测值偏差很小,相似度指标维持在一个较高的水平。反之,若两者之间出现偏差甚至随着时间发展其呈现出不断增大的趋势,则说明设备的运行已经偏离了正常状态,此时应给出对应的预警信息,提醒现场人员及时介入处理。

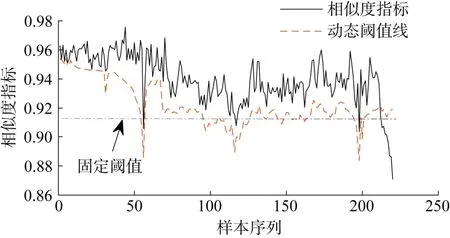

以同样的采样周期,采样得到一段磨煤机发生故障前后的数据220组,计算其相似度指标如图3所示。

图3 相似度指标监测Fig.3 Similarity index monitoring

图3中黑色的实线为相似度指标的计算值,点划线为采用传统的统计方法得到的固定阈值线,红色虚线为动态阈值线。从图中可以看出:1)如果使用固定阈值的方式,在56、116、202等几个正常工况点处会出现误报警的情况,而动态阈值会随着工况的变化实时调整,在设备运行正常的情况下,均未发生误报警的情况。2)当设备发生故障后,相似度指标线首先越过动态阈值线,说明动态阈值能够适应工况的变化,比固定阈值提前给出预警信号。

2.3 设备可靠性评估及预警

利用模型训练数据,对正常工况下的设备可靠度进行统计分布分析,计算结果如图4所示。图中各柱的高度值表示设备的平均可靠度。低负荷区间设备运行可靠度偏低;在高负荷区间,设备的可靠度较高,与实际运行的情况相符。

图4 磨煤机可靠度分布统计Fig.4 Reliability distribution statistics of coal mills

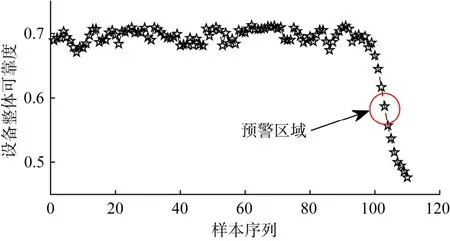

利用故障数据进行可靠度计算,结果如图5所示。

图5 磨煤机整体可靠度趋势Fig.5 Overall reliability trend of coal mills

从图5可以看出:在故障发生前,磨煤机的整体可靠度维持在0.7附近;当发生故障后,其可靠度值也出现了明显的下降趋势。

图中红色圈出的地方表示通过相似度指标进行监测预警的区域。显然,可靠度的大幅下降与相似度指标的越限能够相互验证,并且两者得到的结论与实际情况一致。

3 结论

本文建立了磨煤机特征参数的XGBoost预测模型。利用某600 MW机组中速磨实际运行数据进行验证,结果表明,模型的预测值与实际值吻合度较高,有效地实现了特征参数的实时监测。

引入自适应的动态阈值确定方法。该方法能够根据运行工况的变化实时更新调整,比传统的固定阈值具有更高的可靠性和灵敏度,能够有效地降低误报率。

基于特征参数的劣化度计算磨煤机整体的运行可靠度,利用可靠度趋势监测其整体的运行状态,进一步提高了预警的准确性。