复杂工况下选择性催化还原脱硝系统的迁移强化学习控制

孙小明,彭 晨,程传良

(上海大学机电工程与自动化学院,上海 200444)

1 引言

节能减排政策的持续施行一方面对石油、冶金、电力等行业提出了越来越高的要求,另一方面也促进了这些行业的技术进步,促使它们在达到预期产量的同时,不断地升级传统技术,从而尽可能地降低能耗和减少排放,电力行业尤为如此[1].据报道,我国的电力结构以火力发电为主,并且这一结构在短期内不会有太大的变化[2-3].对于火力发电来说,稳定是其最大的优点,然而,因其主要以煤、石油、天然气等化石燃料为能量来源,运行过程中造成的污染物排放不可避免,而污染物排放带来的环境问题已经十分严峻且亟需解决,对于污染物的准确及时控制刻不容缓.

我国的火电厂大多以煤为燃料,在燃煤电厂中,NOx,SO2和粉尘是几种主要的大气污染物,它们极大地危害自然环境,威胁人类健康,尤其是NOx[4].为此,传统的燃煤电厂采用了各种技术以降低NOx的排放量,例如选择性催化还原(selective catalytic reduction,SCR)和选择性非催化还原技术,二者的原理都是通过化学方法将有害的NOx转化为无害的N2.

燃煤机组的运行是一个十分复杂的动态过程,有着强非线性、大惯性和大时延等特性,这些特性导致传统的比例积分微分(proportional-integral-derivative,PID)控制方法难以实现脱硝系统的精确快速控制.为此,国内外许多研究人员致力于SCR脱硝系统及电厂其他控制系统的研究[5-8].马增辉等人[9]设计了一种带有鲁棒时滞滤波器的PID 控制器,并将其用于SCR脱硝系统的控制中,实验结果表明所设计的控制器结构简单且鲁棒性好.为兼顾SCR脱硝系统的效率和经济性,杨婷婷等人[10]将基于神经网络的预测、基于遗传算法的多目标寻优与预测控制相结合,实现了SCR脱硝系统的高效经济控制.针对SCR脱硝系统的大惯性、大时延特性,杜鸣等人[11]提出一种改进的模糊线性自抗扰控制器,所提方法不仅很好地追踪了设定值,并且在发生模型失配时,仍能保持良好的鲁棒性.此外,近年来备受关注的强化学习(reinforcement learning,RL)算法也被应用于SCR脱硝系统及其他工业过程的智能控制中.陈皓炜等[12]将出口NOx浓度设定值与测量值之间的误差求积分与微分,并存储于经验池中,接着设计了用于前馈补偿的扰动观测器以降低控制过程的扰动,所提方法有效地提升了原始强化学习算法的控制性能.为提升脱硝效率,林康威等人[13]建立了Stacking融合框架预测模型,实现了NOx排放量的精确预测,并将预测模型作为强化学习算法的环境,达到了预期的控制目标.

然而,燃煤机组在运行过程中,大量的过程参数不断变化,当负荷发生变化时,机组的其他参数也会发生变化,脱硝系统的模型也因此改变,单一的控制策略难以在机组整个运行过程中保证良好的控制效果,进而造成NOx排放量超标,导致电厂必须注入大于预期值的还原剂以降低NOx排放量,而还原剂的价格通常较为昂贵,尽管可以达到预期的控制目标,过量注入的还原剂仍会给电厂带来经济损失.更重要的是,过量投入的还原剂与水发生反应后可能会阻塞甚至腐蚀设备,从而引发严重的后果[14].因此,在机组负荷发生变化时如何实现良好的控制具有十分重要的研究意义.侯鹏飞等人[15]根据SCR系统在不同工况下的特性,将一段时间内系统的运行划分为4个子区间,并设计了适应于各个线性子系统模型的多模型切换动态矩阵-PID串级预测控制器.尹贵豪等人[16]以不同工况下脱硝系统入口NOx质量浓度的预测值为参考,引入多模型预测控制器,实现了喷氨量的准确控制.上述研究均考虑了变工况下SCR系统的控制问题,然而,并没有考虑某些预料之外的未知工况.

考虑到未知工况与已知工况间存在部分相近的模式,具备特征迁移能力的迁移学习方法可以为未知工况下的脱硝控制提供参考[17].为更好地利用历史故障数据,Sun等人[18]通过权重迁移、隐含特征迁移和权重更新的方式实现了从历史信息到在线信息的迁移,并在实际故障数据集中验证了所提方法的有效性.陈佳鲜等人[19]融合了迁移学习与支持向量回归方法,将离线工况下的时序信息迁移到在线工况中,实现了滚动轴承剩余寿命的准确在线评估.

鉴于上述的问题,本文设计了一种迁移强化学习(transfer RL,TRL)控制器,并将其用于SCR脱硝系统的控制中.首先,根据负荷大小将运行过程划分为3个阶段,然后以各阶段系统模型为目标,训练了强化学习控制器以学习不同阶段下系统模型的特征,并用于变工况下SCR脱硝系统的控制中.此外,采用迁移学习方法以应对未知工况.最后,在某燃煤机组SCR脱硝系统的控制中充分验证了本文所提方法的有效性和优越性.本文的主要贡献总结如下:

1) 在训练过程中,RL控制器充分学习了不同工况下SCR系统的模式,因此,在变工况下仍能保持良好的控制性能;

2) 将RL控制器在已知工况中学习到的模式迁移到未知工况,较好地应对了可能出现的未知工况.

2 研究目标

为实现低NOx排放,需要深入了解NOx的形成机理,进而有针对性地做出控制.在机组运行过程中,NOx主要由燃料中的含氮化合物经过分解和氧化形成.为此,电厂通常从燃料燃烧前、中、后3个阶段实现对NOx排放量的控制,其中,最有效的方法是SCR脱硝技术.

SCR脱硝技术是一种烟气后处理技术,NOx在炉膛内形成后,沿着烟气管道进入锅炉尾部烟道,而烟道中布置了催化剂,在烟气经过烟道时注入一定量的还原剂(一般为氨气),烟气中的NOx在催化剂和还原剂的作用下,转化为无害的N2[20].SCR脱硝技术效率高、可靠性好,现已广泛应用于燃煤电厂中.本文以某燃煤电厂SCR脱硝系统的外回路为研究对象[21].

3 研究方法

3.1 深度强化学习

强化学习的灵感来源于人脑的工作方式,即不断试错并积累经验,最终习得应对环境的策略,在2013年,Google团队以强化学习为基础,结合了深度学习方法[22],并成功用于游戏控制中[23].自此,深度强化学习受到了科研领域和工程领域的广泛关注[24],深度学习强大的特征映射能力与强化学习的自学习能力为各类不同的任务提供了无限的可能性.深度强化学习算法的详细流程如下:

1) 给定一个环境E,其中包含了有限个描述环境特征的状态,所有状态的集合定义为S;

2) 针对t时刻的环境状态st,智能体做出相应的动作at,得到奖励rt;

3) 环境状态也由st以概率pt转变为st+1,其中pt为式(1)所示的状态转移概率,即

4) 重复流程2)-3),直到累积奖励R或训练周期Epochs达到设定值,最终得到最优的策略.

其中,智能体所有动作的集合记为A,所有环境状态转移概率的集合记为P,同时,设计了折扣系数γ以求取累积奖励R,即

上述过程可以总结为图1的形式,在整个过程中,每一时刻的环境状态仅与上一时刻的环境状态相关,元组

图1 强化学习算法示意图Fig.1 Schematic diagram of reinforcement learning algorithm

3.2 DDPG算法

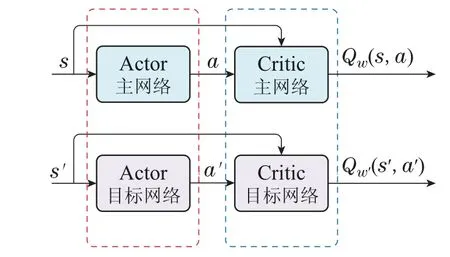

随着深度强化学习算法在不同场景中的成功应用,算法本身也得到了许多的改进,考虑到实际电厂的连续运行特性,本文使用了擅于处理连续控制问题的深度确定性策略梯度(deep deterministic policy gradient,DDPG)算法.DDPG是一种基于策略的无模型算法,其主体框架为“Actor-Critic”结构,其中,Actor网络和Critic网络分别用于产生和评估动作,基于这一结构,在Actor网络和Critic网络中均设置了主网络和目标网络[25].该算法的训练过程如下:

1) Actor主网络针对当前的环境状态s根据确定的策略µ输出动作a,即

2) Critic主网络接收并评估a,评估结果Qw(s,a)进而用于计算损失Lossa,随后以最小化该损失为目标优化Actor主网络(策略)的参数θ,即

3) 采用指数移动平均(软更新)方法以系数τ更新Actor目标网络的参数θ′,即

4) Actor目标网络同样针对下一环境状态s′根据确定的策略µ′输出动作a′,即

5) Critic目标网络接收a′与下一环境状态s′,输出评估结果Qw′(s′,a′).这一结果连同Critic主网络的评估结果Qw(s,a)共同计算损失Lossc,随后以最小化该损失为目标优化Critic主网络的参数w,即

6) 同样采用指数移动平均方法以系数τ更新Critic目标网络的参数w′,即

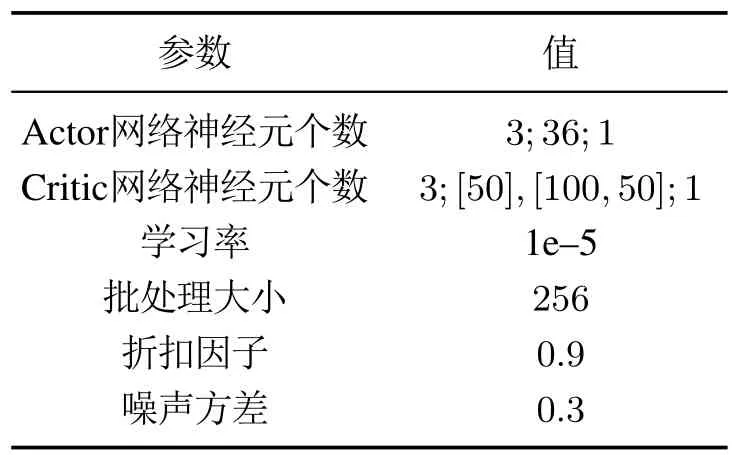

DDPG采用了经验缓存机制,将训练过程中的经验数据(st,at,rt,st+1)存储在缓存中,每次选取定量的经验数据用于网络参数更新.此外,为更好地寻找最优策略,在Actor网络中添加了随机噪声.DDPG算法的结构如图2 所示,本文使用的DDPG 控制器中Actor与Critic网络均采用了全连接神经网络,详细的参数设置如表1所示.

表1 DDPG算法的参数设置Table 1 Parameter setting of DDPG algorithm

图2 DDPG 算法详细结构Fig.2 Detailed structure of DDPG algorithm

3.3 迁移学习

同样类似于人类的学习过程,在处理多个任务时,人类总是将旧任务中学到的知识套用到新的任务中,这使得新任务并不是从零开始,而是以旧任务中积累的经验为先验知识,并在此基础上继续学习.迁移学习的思路也是如此,在旧任务中所学习到的模式完全可以借鉴到新任务中,且新旧任务间的模式越接近,最终的效果越好[26].尽管存在着差异,不同工况下SCR脱硝系统的模型之间也会有上述的模式相近现象.因此,借助迁移学习,本文提出了针对未知或异常工况的控制方法,将算法在已知模型中学习到的经验作为未知模型的先验知识,从而更好地针对未知模型做出控制.

4 实验结果

本文设计了多组实验以充分验证所提方法的有效性.在实验1中,对比了RL及PID两种控制器在系统遭受干扰时的性能;在实验2中,验证了RL控制器在机组变工况时的控制效果;此外,设计了实验3 以研究TRL控制器在机组未知工况发生时的控制效果.

4.1 实验1

燃煤机组锅炉内的燃烧过程十分复杂,涉及到许多质量、能量及形态的转化,各类情况所引发的干扰不可避免.例如:锅炉内高温高压的环境会加速传感器老化,烟气中的一些物质会在锅炉烟道内发生反应生成强腐蚀性液体,从而腐蚀设备,此外,锅炉内部大量的强电设备也会带来电磁干扰及辐射干扰.这些情况都不利于实际的控制过程.因此,研究控制器在干扰情况下的性能是十分有必要的.

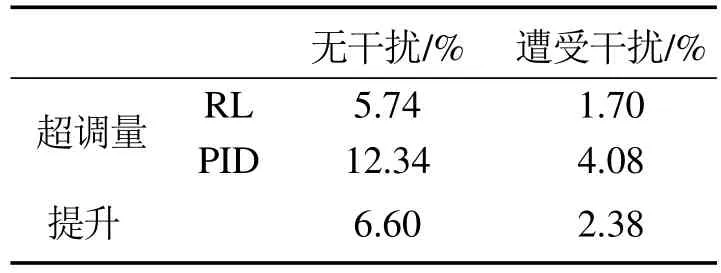

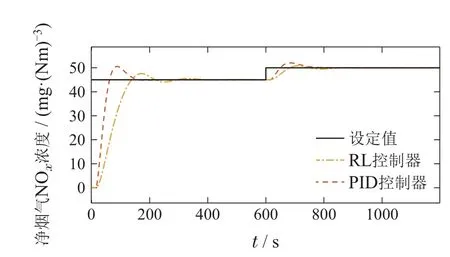

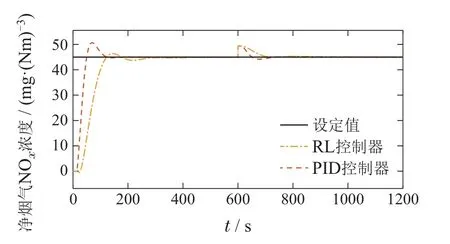

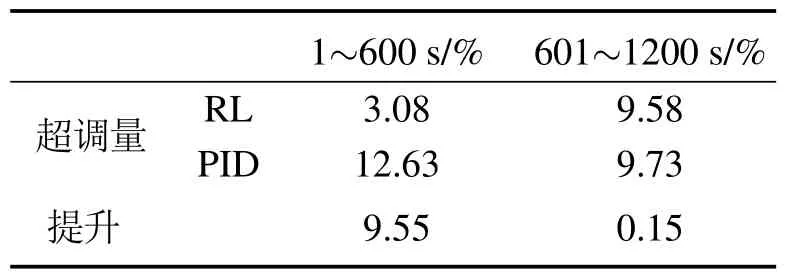

如图3所示,在没有干扰时,PID控制器与RL控制器均可以将被控量控制在设定值附近,且PID控制器的调节时间略短,而RL控制器的超调量较小,这是由于RL控制器的奖励函数是根据参考值与输出值间的误差设定的,在训练过程中以最大化奖励为目标不断完善自身的策略,在实验2和实验3中也可以观察到类似的结果.在600 s时加入干扰,并且参考轨迹也发生变化.此时,两种控制器经过一段时间的调节后均可以将被控量控制在设定值附近,并且PID控制器的超调量较大,而RL控制器的超调量几乎可以忽略不计,二者的详细对比总结在表2中.实验结果表明本文所提的RL控制器有着良好的抗干扰能力,适用于存在大量干扰的实际电厂中.

表2 遭受干扰时RL与PID控制器的性能对比Table 2 Performance comparison of RL and PID controllers under disturbance

图3 遭受干扰时RL与PID的控制性能Fig.3 Control performance of RL and PID under disturbance

4.2 实验2

本文所研究的机组在实际的运行过程中,大量的参数会随着机组负荷的变化而变化,SCR脱硝系统的模型也因此变化,而单一的控制策略难以针对不同的系统模型实现稳定的控制.

类似于人脑的学习过程,强大的学习能力使得强化学习算法有了无限的可能性,只要训练过程充足,训练方法合适,算法可以习得应对环境各种变化的最优策略,从而做出使得奖励最大的动作.因此,设计了随机组负荷变化的系统模型切换机制,即600 s前后分别为机组高负荷与中负荷运行阶段,也分别对应高负荷与中负荷运行下的SCR系统模型.在训练过程,RL控制器与不同的系统模型交互,从而充分学习他们的特征,在学习过程结束之后测试了控制器的性能,并将其与电厂常用的PID控制器做了比较.比较结果如图4所示.

图4 变工况下RL与PID的控制性能Fig.4 Control performance of RL and PID under variable operating conditions

在第1阶段(1~600 s),PID控制器在经过一个较大的超调之后,迅速将被控量控制在设定值附近,与之相反的RL控制器经过了一个很小的超调,最终也将被控量控制在设定值附近;在第2阶段(601~1200 s),二者的控制效果相近.综合来看,PID控制器在调节时间方面略有优势,而RL控制器的超调量比PID控制器小很多,二者的详细对比总结在表3中.在实际的电厂中,对于一个控制器来说,其稳定性是最重要的,较大的超调量会引起控制阀门等设备的剧烈振荡,加速设备的老化甚至损坏设备,给电厂带来经济损失和安全威胁.因此,有着较小超调量的RL控制器可以更好地满足电厂实际的控制需求.

表3 变工况下RL与PID控制器的性能对比Table 3 Performance comparison of RL and PID controllers under variable operating conditions

4.3 实验3

燃煤机组绝大多数情况运行都十分稳定,然而,一旦出现预料之外的未知或异常工况,机组必须检修甚至停机,从而影响机组的安全性和经济性.针对机组未知或异常工况的检测及控制一直是电厂的研究难点之一.因此,在上述实验的基础上,设计了针对SCR脱硝系统未知或异常工况的基于TRL算法的控制器,以机组高负荷、中负荷运行阶段为已知工况,低负荷运行阶段为未知工况.在训练过程中,控制器学习到了已知工况下系统的模型,随后,将学习到的经验作为先验知识,以应对未知的工况.

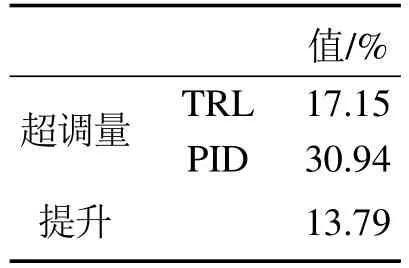

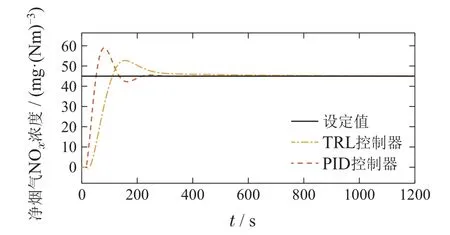

由图5可知,在未知工况发生时,由于有已知工况的先验知识,且未知工况与已知工况之间有部分相近的模式,TRL控制器的控制结果超调量较小,调节时间略长,而PID控制器的控制结果超调量较大,调节时间较短,二者的详细对比总结在表4中.上述结果表明,在先验知识的帮助下,TRL控制器可以较好地应对未知工况.

表4 未知工况下TRL与PID控制器的性能对比Table 4 Performance comparison of TRL and PID controllers under unknown conditions

图5 未知工况下TRL与PID的控制性能Fig.5 Control performance of TRL and PID under unknown conditions

5 结论

复杂的运行工况给SCR脱硝系统的精确控制带来极大的困扰,为此,本文提出一种迁移强化学习控制器,分别针对干扰、变工况及未知工况实现了准确的NOx排放量控制,并为实际电厂的SCR 脱硝控制及其他工业现场的类似场景提供了良好的参考.本文的研究结果如下:

1) 相比于电厂常用的PID控制器,所提出的RL控制器有着更强的抗干扰能力,可以较好地应对实际电厂中的强干扰环境;

2) 强大的学习能力使得RL控制器实现了变工况下SCR脱硝系统的准确控制,并且优于PID控制器;

3) 将已知工况的训练结果作为先验知识,使得TRL控制器在应对未知工况时表现出比PID控制器更好的性能.

然而,实际电厂中的场景远比本文的实验环境复杂得多,需考虑的因素也更为繁杂,这些情况都不可避免地给本文所提方法的实际应用提出了挑战.为此,后续的研究将致力于更加全面地考虑电厂的实际情况,并尝试将本文所提方法用于电厂的其他子系统及整体系统的控制中.