不同技术路线下的三元黑粉回收工艺对比论述

毕凡,彭明生,王皓,王伟,邓同,刘全华

(宜昌邦普宜化新材料有限公司,湖北 宜昌 443000)

随着国家对新能源产业的持续支持,新能源汽车逐步挤占燃油汽车市场,并占据一席之地。从2012年左右开始,三元系电动电池因其克容量、电压优势,逐步成为电动汽车市场主流。随着三元系正极消费量逐步增加,其退役窗口期也随之而来。因此大量的三元正极废料进入回收市场,其回收市场和前景极其广阔。

传统燃油汽车由于消耗大量不可再生化石燃料,且排放大量二氧化碳废气,造成温室效应。根据表1可知,全国的汽油消费量常年处于较高水平,且居高不下。化石燃料属于不可再生资源,存量日益枯竭,且燃油汽车的热效率只有40%左右,能量转换率低。新能源汽车由于没有发动机、变速箱等传统燃油车零部件,不仅成本低廉,而且降低了能量转换过程中的损失,极大增加了能量利用率。

表1 中国汽油消费量统计表

就三元动力电池的回收进行阐述,以三元黑粉为起点,重点介绍几种不同工艺路线的回收方案及其优缺点。黑粉来源于电池正极拆解后,以三元正极材料为主要成分的物质,另外,还包括少量铜箔、铝箔、石墨和电解液(表2)。锂、镍、钴、锰来自电池正极,铝来源于正极铝箔,铜来源于负极铜箔,氟来自于六氟磷酸锂,碳来源于负极石墨。

表2 黑粉料全分析检测结果

1 硫酸化焙烧

硫酸化焙烧工艺路线(图1),即三元黑粉使用硫酸化焙烧,主要分为干法段和湿法段两个步骤。干法段的第一步是向黑粉中加入浓硫酸进行熟化,熟化过程中要合理控制合适的酸料比,酸料比过低,会导致锂无法完全从黑粉中分离,导致锂的浸出率变低;酸料比过高,会导致钴、镍等重金属浸出过多,增加后续重金属回收工序的压力,导致不必要的辅料消耗。一般建议酸料质量比控制在1.2~1.6,根据生产过程中锂实际浸出率,再进行调整。

图1 硫酸化焙烧工艺流程图

熟化后的物料进入焙烧工序,高温条件下,黑粉物料与浓硫酸充分渗透与反应,锂以离子形态浸出,同时少量三价镍钴变为二价。焙烧工序的作用主要是使锂从黑粉中分离,便于后续的水浸反应。焙烧的温度不宜过高,否则容易形成铝酸盐等难处理物质,降低后续工序锂的回收率。钴镍等不溶物则进入常规溶解工序,生产电池级硫酸镍和硫酸钴溶液。

12LiMeO2+6H2SO4=6Li2SO4+4Me3O4+O2+6H2O (Me=Ni、Co、Mn)

(1)

进入水浸工序后,锂离子进入水溶液中形成硫酸锂溶液,实现了锂与钴镍的分离。水浸液由于含有少量钴镍等重金属,不能直接进入锂沉淀工序。一般采用液碱等沉淀剂,将溶液pH值调节至8~10,使大部分的钴镍沉淀下来,实现锂与钴镍的深度分离。除杂后的溶液在沉锂前需要进行浓度提升,即将溶液中的锂质量浓度从2~3 g/L提升至15~20 g/L。

MeSO4+2NaOH=Me(OH)2+Na2SO4(Me=Ni、Co、Mn、Al、Cu)

(2)

一般情况下,得益于黑粉料中较高的铝,溶液中的氟会与铝反应生成氟化铝,从而达到除氟的效果。但是碰到铝低的原料,就会产生氟超标的情况。现有除氟方式一般有两种:药剂沉淀法和树脂法。药剂沉淀法是直接向溶液中加入沉氟剂,生成含氟沉淀物,该沉淀物可直接进入一般固废。树脂法一般是使用除氟树脂进行氟离子吸附,并进行定期再生。由于树脂法产生的脱附液还需要继续沉氟,因此推荐直接使用沉氟药剂进行处理,工艺流程简洁有效。另外,钙镁离子由于无法通过提升pH值来去除,则通常采用树脂法来去除。

Al3++3F-=AlF3

(3)

锂离子提纯工序中,会产生芒硝析出。在后续的碳酸锂沉淀中,可能会产生钠超标的碳酸锂产物。因此,近几年开始出现锂特效萃取剂,即皂化后的有机相将锂离子萃至有机相,再使用硫酸进行反萃,得到钠含量较低的硫酸锂反萃液,萃余液则为较为纯净的硫酸钠溶液,可直接生产芒硝。

进入锂沉淀工序,根据需要一般使用氢氧化钠或碳酸钠进行沉淀,得到的产物分别为氢氧化锂和碳酸锂,两者因熔点不同,前者主要用于高镍三元,后者用于中低镍三元。

Li2SO4+Na2CO3=Li2CO3+Na2SO4

(4)

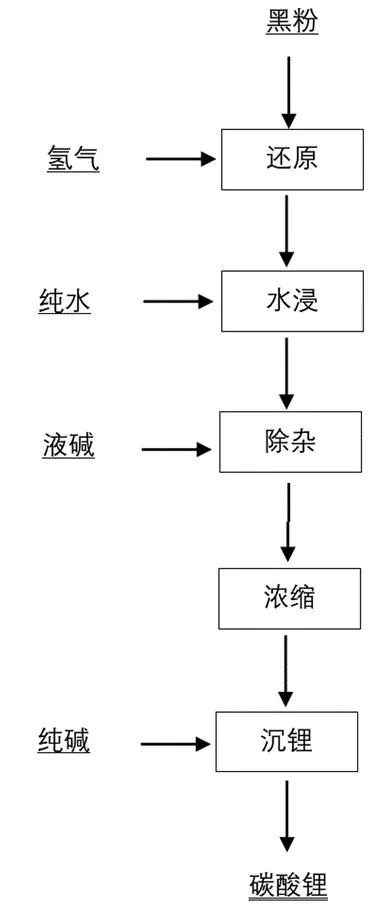

2 还原焙烧

不同于硫酸化焙烧,还原焙烧是对黑粉进行还原处理,将三价钴镍等金属变为单质,再实现钴镍与锂的分离,图2为还原焙烧工艺流程图。

图2 还原焙烧工艺流程图

图3 全溶-萃取法工艺流程图

一般使用碳粉或氢气作为还原剂,在高温的情况下进行反应,使高价态钴镍还原。实际生产中,受到物料堆积的影响,中间或底部物料的还原率受到影响,导致后续的水浸工序中锂的浸出率不够。

2LiMeO2+3H2=Me+Li2O+3H2O (Me=Ni、Co、Mn)

(5)

还原后的物料进入水浸工序,氧化锂与水反应生成氢氧化锂水溶液,镍钴锰等重金属则留在渣里,实现了锂与重金属的分离。钴镍渣进入常规溶解工序,生产电池级硫酸镍和硫酸钴。

Li2O+H2O=2LiOH

(6)

进入除杂工序后,加入沉淀剂将溶液pH值调至8~10,使大部分重金属沉淀下来。与硫酸化焙烧路线相比,还原焙烧方案的重金属溶出率低,因此沉淀剂消耗量较低。浓缩和沉锂段和前面描述类似。

还原焙烧由于使用较常见的氢气作为还原剂,氢气因其爆炸浓度范围较宽。低于4%和高于80%的含量下,均能引起氢爆。因此,生产过程中的安全管理需要特别关注。

3 全溶-萃取法

该技术路线不走火法焙烧方式,采用全湿法流程。溶解阶段使用还原剂、硫酸对物料进行溶解,使锂、镍、钴、锰等金属均以离子态进入溶液之中。溶解不了的渣即为石墨粉,可单独进行回收处理。

2LiMeO2+2H2SO4+SO2=2Me2++3SO42-+2Li++2H2O (Me=Ni、Co、Mn)

(7)

溶解完成后,进行初除杂。一般使用液碱将溶液的pH值调节至3~4,即水解法除铁,化学反应方程式如下

Me3++3OH-=Me(OH)3(Me=Fe、Al、Cr)

(8)

初除杂完成后,进入萃取工序进行精除杂。对高镍三元溶解液,一般需经过204除铜锰、507分离钴镁与镍以及507分离镍与钠锂。

萃取完成后,要进行深度除氟,可加入除氟药剂,将氟沉入渣中开路,溶液再进入蒸发工序。由于萃取引入水量较大,因此浓缩工序的设备需要做好产能匹配。母液中的重金属因频繁返液导致含量增加,需要返回至除重和除氟端进行再处理。溶液蒸发富集至锂浓度达到一定范围,即进入沉锂工序。

沉锂工序和前面类似,即使用碳酸钠进行沉锂,锂以碳酸锂的形式沉淀下来,实现锂钠分离。沉淀后碳酸锂再进入碳化热解工序,由工业级碳酸锂精制电池级碳酸锂。

该技术路线避免了火法焙烧,也是各企业使用最多的一条技术路线。但最大的弊病在于萃取工序的引入水量过大,需要靠蒸发来进行提浓。芒硝等副产品可能要引入洗锂工序,以提高主流程的锂回收率。同时要尽量减少萃余液引入油分进入碳酸锂中,提升直接进入正极煅烧工序碳酸锂的品质。

全溶工序依托钴镍常规溶解-提纯产线为主导,将锂集中到提纯后的萃余液中进行回收,主要损失点在浸出渣和各类萃取线的反萃液,回收率能够做到85%~90%。溶解和提纯段的设备和钴镍湿法共用,蒸发设备也能依托萃余液蒸发装置进行。和焙烧法相比,全溶法因为过了萃取工序,杂质含量较低,可一次性做成纯度较高的成品。

溶解-萃取法因其工艺相对简单,设备易维护,安全和环保方面也能得到有效控制和管理,是目前使用最多的一种工艺方法。

4 总结

对行业内三种最常见的黑粉处理工艺进行了详细阐述和对比[1-5]。硫酸化焙烧使锂在高温条件下浸出,并通过后续的水浸方式使锂与钴镍等进行分离,含锂溶液经除杂后进入锂沉淀工序,钴镍渣则进入常规湿法冶金系统进行处理[6-11]。还原焙烧路线利用氢气等还原性物质,在高温下使三价钴镍还原为单质,再通过水浸法使离子态锂与金属态的钴镍分离,含锂溶液在除杂后进行锂提纯,单质态钴镍则进入常规湿法冶金系统进行回收处理。全溶-萃取法则直接将黑粉溶解后,经过浸出段粗除杂和萃取精除杂,再对萃余液蒸发提浓后进行锂沉淀,从而达到锂回收的目的。