M701F4燃气轮机进气罩壳滤网冲洗机器人系统研究与应用

——以京燃热电厂为例

原 辉

(国能国华(北京)燃气热电有限公司, 北京 100024)

由于M701F4燃气轮机是以空气和燃料为做功工质的,因此影响燃气轮机性能和可靠性的关键因素是进口空气质量和纯净度。当遭遇恶劣天气或机组长时间运行等原因造成燃机进气罩壳滤网堵塞时,进气压力损失会明显增大,使得压气机流量、压缩比和效率降低,且由于燃机阻力系数增大,使得机组在升负荷过程中,燃机更容易进入温控模式,造成负荷受限[1-2]。

近年来,北方地区空气质量有所改善,但春季杨柳絮爆发时期及冬季雨雪季依然会堵塞燃机进气罩壳滤网,导致进气滤网差压增大,限制燃机出力,严重时甚至触发机组RB或跳闸保护[3]。经调研,国内京西燃气热电有限公司[4]9F燃气轮机存在恶劣气象环境影响压气机进气滤网差压,导致燃机运行工况变差的问题,为此对燃气轮机压气机进气系统进行了加装粗滤网改造,改造后的进气系统滤网差压明显下降,延长了滤网使用周期,降低了系统维护工作量,经济效益显著;江苏华电扬州发电有限公司[5]针对扬州地区大气环境颗粒物含量高,同时电厂周边存在燃煤机组、煤场、水泥厂等污染源问题对三菱M701F4燃机进气滤芯进行改造,彻底解决进气滤芯寿命短的问题,并节省维修费用(清洗、更换),且降低运行、维修人员的工作量;杭州华电半山发电有限公司[6]对9F燃气轮机脉冲冲洗模式进行改进,新增仪用压缩空气作为反吹气源,使机组停役时保持反吹,改造后冲洗效果有所改善。

以上电厂往往针对燃机进气滤网本身入手,通过改变滤网结构、材质及冲洗模式以减少燃机进气滤网差压,提高燃机效率[7-9]。但改造成本较高,在杨柳絮、雨雪等高发时段空气中混杂的颗粒物依然会对燃机罩壳滤网形成堵塞,造成进气滤网差压增大,影响燃机安全稳定运行。如果不能及时清除堵塞物,长此以往,还会在压气机通流部分形成积垢和腐蚀等现象,加速燃气轮机性能恶化,一定程度威胁机组的安全运行[10-12]。

1 燃机进气过滤系统介绍

燃气轮机在运转时所需的空气量是其所需燃气量的40~50倍,而对于燃气轮机安全、经济运行来说,空气质量的好坏至关重要。若进气洁净程度达不到要求,压气机叶片极易被空气中含有的水滴、灰尘颗粒粘附而变得脏污,使压气机进气通道变窄,燃气轮机发电功率下降,严重时可能会造成机组RB或跳闸。

京燃热电厂采用三菱M701F4型燃机,其进气过滤系统采用常规多级过滤器系统,由外至内依次为预过滤器、粗过滤器和精过滤器。其中预过滤器为金属框架防护网,主要用于防止飞蛾虫蝶、纸屑等大颗粒杂质进入空气过滤系统导致差压增大;粗滤为布袋式过滤器,能除去大部分杂质;精滤采用压缩空气反吹技术,能保证较高的空气清洁效率。布置燃机入口进气过滤系统的目的向燃机压气机提供清洁的、无尘的空气,并且最大限度地降低气流和压气机噪声。进气过滤系统一侧为大气环境,另一侧与燃机进气入口相连,在空气通过过滤后进入燃气轮机压气机。

2 燃机进气罩壳滤网存在的问题

2.1 入口滤网堵塞

春季杨柳絮高发时期,由于燃机进气罩壳内部为负压环境,加之杨柳絮是一种细小的棉花状杂质[13],很容易粘附在滤网上,长时间运行使得燃机罩壳滤网积聚了大量絮状杂质,且杨柳絮表面带有的负电荷,使其像磁铁一样吸附到滤网上,形成一层紧密的覆盖层。如图1所示。

图1 燃机罩壳滤网外观

2.2 机组热耗率增加

燃气轮机进气罩壳滤网堵塞后,会大大减少进入燃烧室的空气量,导致燃烧不充分、火焰传播速度降低,一定程度上影响燃气-蒸汽联合循环发电效率,导致热耗增加。若不及时清理粘附于罩壳滤网表面的杂质,则会污染下级滤网,进一步导致滤网差压增大,不仅可能触发燃机进气滤网差压高导致机组自动降负荷(run back,RB)、跳闸保护,持续运行还会使得压气机叶片结垢、气流通道受阻,极易引发燃机启动过程中发生“热悬挂”等一系列影响压气机使用寿命的问题[14-15]。

2.3 人工冲洗困难

目前,针对燃机罩壳滤网差压大解决的方案是人工利用高压水枪反冲洗,由于进气罩壳滤网高达20 m,内部布置6层人工通道,完全清除滤网杂质需要大量人工攀爬至高处平台持续冲洗,每次冲洗长达8 h,不仅耗时、耗力、耗水,还存在一定人身安全风险。此外,春季杨柳絮高发时段冲洗还会加重滤网周围环境湿度,使粉尘、气溶胶等杂质更易聚集黏结,对滤网形成“二次粘附”;冬季低温环境下进行水冲洗后易使进气罩壳滤网凝结一层冰膜,导致清洗效率下降,还一定程度上增加防冻通水的工作量。

3 罩壳滤网冲洗机器人系统介绍

针对上述提到的人工冲洗罩壳滤网杂质所存在的问题,设计研发M701F4型燃气轮机进气罩壳滤网冲洗机器人系统如图2所示,该系统主要由冲洗机器人、控制系统及通信系统组成。其中冲洗机器人本体布置有电磁阀组,该阀组可根据控制箱或DCS所发指令控制气路、水路的通断,从而使机器人具备多种清洗模式,更好地适应不同气象环境,且通过控制系统还可实现一键冲洗。

触发器(reset settrigger,RS)

3.1 冲洗机器人

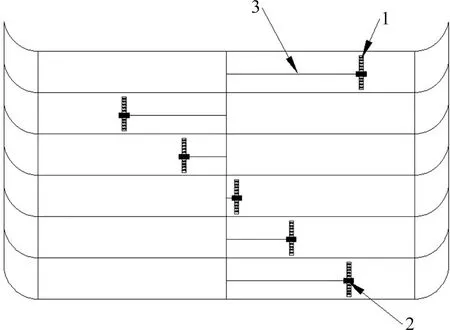

滤网冲洗机器人是本系统的核心,是完成自动清洗的执行体。该冲洗机器人共有6组,每层布置1组,每组机器人布置于距罩壳滤网10 cm的轨道平台上,如图3所示。该机器人主要由移动云台、冲洗单元、电磁阀组、限位开关、拖链、线槽保护及报警指示灯组成,如图4所示。

1为冲洗单元;2为移动平台;3为水、气软管

图4 滤网冲洗机器人结构

(1)移动平台:移动平台由蜗轮蜗杆电机、驱动轮、控制模组及报警指示灯组成,蜗轮蜗杆电机通过减速机、齿轮与驱动轮进行扭矩传动,运行速度5 m/min;内置的控制模组可接受控制指令控制驱动移动平台运动或停止;报警指示灯固定于移动平台上方,为三色指示灯(黄灯指示通电状态;绿灯指示工作状态;红灯指示报警状态)。

(2)冲洗单元:冲洗单位由电磁阀组,水、气软管及水、气喷嘴组成,电磁阀组为两路电磁阀,一路通水、一路通气,与控制模组相连,可接受控制指令通水或通气;水、气软管由水、气母管经电磁三通阀引出与电磁阀组相连;水、气喷嘴均匀布置于冲洗单元框架上,喷嘴采用不锈钢扇形喷嘴,喷射行程为弧形扇面,可覆盖罩壳滤网。

(3)限位开关:限位开关与控制模组相连,可控制机器人往复移动及行程限位保护。共布置有4路极限开关,分别为右限位开关、右极限开关、左极限开关、左限位开关。移动平台在工作中最先触发的是左/右限位开关,只有在限位开关损坏的情况下才会触发左/右极限开关。当触发左/右极限开关时移动平台停止运行,控制模组发事故报警,指示灯变红。

(4)拖链、线槽保护:冲洗机器人所使用的水、气软管及电缆均设置拖链,并放置于轨道下部水平金属槽盒内,可有效保护滤网冲洗机器人长周期移动对水、气软管的磨损,且线槽底部及拐角处安装滑轮,可减小管线滑动阻力。

3.2 控制系统

控制系统采取两种方式,一是可编程控制器(programmable logic controller,PLC)控制箱控制,二是远程分布式控制系统(distributed control system,DCS)。PLC控制箱为一键确认清洗,按预设程序可控制6组机器人同步清洗或顺序分组清洗、同时可分别控制管路气阀、水阀电磁阀实现喷水、喷气及组合清洗;远程DCS控制采用光纤通信,可实现滤网冲洗机器人一键自动启停,且可实时查看机器人运行状态及报警信息。

3.3 应用效果

3.3.1 燃机罩壳滤网差压明显降低

增加燃机罩壳冲洗机器人系统后,可实时监控罩壳滤网差压变化,当遇到恶劣天气(雨、雪、雾、霾)及杨柳絮多发时段导致燃机罩壳滤网差压增大时,通过DCS可启动滤网冲洗机器人按照设定程序清洗,如图5所示。滤网冲洗机器人通过水、气同时冲洗形成一道扇面从内到外缓慢扫过滤网,冲洗后的滤网杂质明显减少,且该系统可根据气象环境、粘附杂质类型自动匹配最优清洗模式。当春季杨柳絮吸附于罩壳滤网时,由于柳絮较轻,为防止“二次粘附”,冲洗系统采用自上而下顺序冲洗模式,且通过间断控制水、气电磁阀组实现爆破式水、气冲洗;当冬季雪花覆盖于罩壳滤网时,为防止滤网低温环境下形成冰层,冲洗系统采用交叉冲洗模式,即先喷热水、后喷气,破坏冰粒凝结核,持续保证燃机在恶劣天气下的安全稳定运行。

图5 燃机罩壳滤网机器人冲洗

3.3.2 降低进气温度,提升燃机出力

燃气发电机组在夏季高温时段运行,常以满负荷状态运行,由于燃气轮机在满负荷运行时是定容设备,压气机入口空气温度对燃气轮机运行工况性能有很大影响:当燃机处于满负荷工况时,随着环境温度升高,空气密度会降低,造成空气质量流量下降,压气机相对功耗上升,机组的功率、热效率下降,而机组最大出力受进气温度影响较热效率更显著。压气机入口空气温度每升高1 ℃,燃机最大输出功率最大会下降约1%,环境温度对燃机的影响如表1所示。

表1 环境温度对燃机的影响

夏季高温时段正是电网需要燃气轮机发挥其调峰性能增加出力的时候,而燃气轮机却受到环境温度升高影响而限制出力,燃气-蒸汽联合循环机组出力与电力负荷关系曲线如图6所示。由图6可知,14:00左右,环境温度达到最高,此时燃气轮机受温控限制,与电网所要求的电力负荷曲线形成很大偏差,一定程度上影响燃机经济运行。因此,为提高燃机出力对压气机进口空气进行冷却是提高燃机出力的有效方法之一[16]。

图6 燃气轮机出力与电力负荷关系曲线

本文所研发的罩壳滤网冲洗机器人可在夏季高温环境下对压气机进口空气进行喷雾冷却[17],水、气电磁阀同时打开可进行充分雾化,利用雾化后的水汽在空气中蒸发所吸收的潜热,使压气机入口空气温度降低,进而达到冷却进气,提高燃机出力目的。由于雾化后的水表面积急剧增大,加速了水向水蒸气的转变过程,提高了蒸发冷却效果,持续喷雾可以降低压气机进口空气温度2~3 ℃,具有较高的冷却效率,同时对压气机的进气压损影响较小。

4 应用效果分析

4.1 滤网更换成本降低

增加进气罩壳滤网冲洗机器人后,每年可减少2次粗滤滤芯更换,每次更换粗滤滤芯的成本约为12万元(含人工成本和滤芯成本),则单台燃气轮机每年可减少滤芯更换成本24万元。

4.2 人工成本降低

在未增加进气罩壳滤网冲洗机器人前,每年通过人工冲洗进气滤网的次数约为50次(5人/次),耗时8 h,按人力综合成本为150元/h计算,则加装冲洗机器人后人工综合成本节约获利为30万元/年。

4.3 用水成本降低

以往人工清洗用直径为2 cm、水压0.7 MPa的水管,耗水量约为41.8 m3/h,而机器人冲洗单元上均布5个喷气头、5个喷水头,喷头使用孔直径2.0 mm线性喷嘴、100°喷角、水压0.7 MPa,每个喷嘴0.1 L/s,则30个喷头耗水10.8 m3/h。由此可见,改造后可节水31 m3/h,自来水按2元/t计算,则每年进行罩壳滤网冲洗可节水31×8×50×2=2.48万元,节能效果显著。

4.4 保证燃机安全经济运行

加装燃机罩壳滤网冲洗机器人系统后,由于其可针对环境工况与杂质种类自动匹配最优清洗模式,可在雾霾、雨雪、沙尘暴环境及杨柳絮多发时段按照设定的水、气清洗模式对罩壳滤网杂质进行反冲洗,保证罩壳滤网差压不超限,降低了燃机RB、跳闸风险。同时罩壳滤网冲洗机器人通过对压气机入口空气进行喷雾冷却,可一定程度上增加燃机出力,全方位保障燃机安全经济运行。

5 结语

恶劣的气象环境(雨、雪、雾、霾)及柳絮多发期易使燃机进气罩壳滤网粘附杂质而导致滤网差压增大,限制燃机进气量,一定程度上影响燃机出力。本文以京燃热电厂为例,设计研发M701F4燃机进气罩壳滤网冲洗机器人系统,通过对应用效果分析得到以下结论。

(1)燃机进气罩壳滤网冲洗机器人通过组合式水、气电磁阀组连续对罩壳滤网杂质反复冲洗,可有效清除粘附在滤网外壳上的杂质,延长粗滤滤芯使用寿命,节省人力,增强机组对恶劣环境的适应性,确保机组安全稳定运行。

(2)燃机进气罩壳滤网冲洗机器人可通过喷雾冷却降低压气机入口空气温度,一定程度减轻了入口空气温度对燃机出力的影响。

(3)应用燃机进气罩壳滤网冲洗机器人后,降低成本56.48万元/年,填补了行业内对M701F4型燃气轮机罩壳滤网冲洗机器人研究的空白,值得在同类型机组推广。