某区块常用桥浆堵漏配方的优化与评价

严平

(蓝海博达科技有限公司,福建 泉州 362100)

某区块二开井眼漏失类型主要为发育孔洞孔隙型白云岩及岩溶缝洞型石灰岩两大类,多为天然开启型裂缝。该区块统计124次井漏, 38%为失返型漏失,25%漏速大于30 m3/h,37%漏速小于30 m3/h,统计现场常用配方为:核桃壳+FD堵漏剂+随钻堵漏剂+棉籽壳[1]。堵剂最大粒径为5 mm,平均一次堵漏成功率约62%。增加了钻井成本,同时对地下水环境造成了破坏,该区块地层条件决定了其易漏的特点,因此提高堵漏效率成了亟须解决的问题。

国内外研究人员针对钻井堵漏进行了大量的研究工作,包括改良现场常用的桥浆堵漏工艺方法[2-3]、引入膨胀类堵剂材料、研究凝胶类堵漏材料与体系、构建专项堵漏的高失水堵漏浆等[4-10],这些方法均有其适用范围[11]:1)膨胀类堵剂的膨胀速率还无法有效控制,膨胀后强度降低明显;2)高失水类堵剂的失水速度无法控制,且不适用于水敏地层;3)固化类堵漏剂抗冲稀能力差,施工风险高;4)聚合物凝胶类堵剂普遍抗温、抗盐能力差,强度较低,长期封堵能力不足。

本文通过统计现场大量漏失井二开311.2 mm井眼的堵漏情况,确定了桥浆堵漏在该区块的堵漏成功率,通过室内评价确定了目前现场配方的不足之处,针对性提出了配方改进方向,并通过室内试验验证了配方的封堵效率,同时在现场取得了成功应用。

1 实验材料及方法

1.1 实验仪器与材料

实验材料与设备见表1和表2。

表1 实验材料列表

表2 实验设备列表

1.2 实验方法

室内主要通过高温高压承压堵漏仪和高温高压裂缝封堵仪测试不同配方的封堵能力,根据堵漏浆的漏失量、承压强度以及堵漏剂侵入深度,根据实验结果对堵漏配方进行优化调整。

1)对高温高压砂床的堵漏评价。高温高压砂床滤失仪由高温高压压力容器内填充砂床构成孔隙性渗透性漏层,通过选择不同粒径的砂床来模拟不同漏失通道的孔隙大小,外接氮气瓶进行承压堵漏实验。在高温高压砂床模拟堵漏仪中填充500 mL的不同目数砂子,向堵漏仪上部加入700 mL的堵漏浆,打开加热装置,对整个堵漏仪加热至要求温度(模拟漏层温度)。从设备上部开始加压,1 MPa开始,每次加压0.5~1 MPa,加压至10 MPa,每个压力状态下保持滴漏或无漏失30 min后则提高1 MPa压力。用承压30 min漏失量≤10 mL时的压力来表示承压能力。

2)对高温高压裂缝的封堵能力。采用高温高压裂缝堵漏仪模拟漏失地层的温度220 ℃和堵漏时的压力10 MPa,用楔形模块模拟漏失裂缝,测试各堵漏配方的封堵性能。选取3组楔形缝(0.5 mm×20 mm,1 mm×20 mm,2 mm×20 mm)模拟地层中不同大小的诱导裂缝缝隙。向模拟井筒中加入1 000 mL堵漏浆,打开加热装置,对整个堵漏仪加热至要求温度。采用间歇式加压,每次加压稳压10 min后,再次加压。每隔10 min,加压0.5 MPa,从设备上部开始加压,1 MPa开始,最高加压至10 MPa。每个压力状态下保持滴漏或无漏失30 min后则提高1 MPa压力。当承压30 min漏失量≤10 mL时,记录此时的压力,评价裂缝中封堵层的承压性能。

2 实验结果与讨论

2.1 现场常用桥浆堵漏机理

现场311.2 mm井眼的主要堵漏工艺为桥浆堵漏,一般是在钻井液中添加具有一定颗粒粒径分布的堵漏材料,这些材料进入地层中的裂缝后,能在其粗糙的表面及狭窄部位产生挂阻并架桥后逐渐形成低渗透的致密封堵体,封隔井内钻井液液柱压力与缝内压力之间的传播。对于天然裂缝漏失,Loeppke等[12]对堵漏材料的架桥机理进行了深入研究,并提出了单颗粒架桥和双颗粒架桥模型。Fuh等[13]开展的DEA-13实验研究,奠定了不同类型钻井液漏失特性和堵漏材料承压封堵裂缝的研究基础。并采用缝尖封堵机理来解释堵漏材料的承压封堵裂缝的现象,这也是裂缝传播阻力强化井眼的理论基础。后续进行的GPRI实验研究,重点研究了不同堵漏材料提高裂缝延伸压力的效果,所得的实验结果表明,颗粒材料对裂缝的封堵是提高地层承压能力的控制因素。Alberty等[14]通过现场和室内实验提出了“应力笼”理论,该方法通过颗粒材料支撑和封堵井眼周围的预制裂缝,实现提高井周切向应力的目的。

2.2 基于SCT应力笼理论和单/双颗粒架桥理论的堵漏配方设计

SCT应力笼理论适用于裂缝和渗透性地层,其理论的基本点是沉积固体在裂缝缝口附近,像支撑剂一样,将井眼中流体压力与主要裂缝相封隔,在LCM段塞将往地层的漏失的消失时将降低裂缝的压力。裂缝将导致近井周围地层的压实,当固体颗粒封堵地层裂缝保持裂缝开启,近井有效的切应力增加。第一个来说明井眼增强的概念是兰德马克出版的预先激活井眼强度,这是所谓的应力笼理论,通过创造微裂缝然后采用颗粒填充堵塞和支撑微裂缝的开口,增加环应力,使用的颗粒级配的颗粒材料的可以采用压裂0.20 m(6寸)裂缝的水力压裂方法进行计算,以应力笼理论出现[13],一个笔形裂缝的方程显示了井壁的这种增强效应,SCT应力笼理论示意图见图1。

图1 Aston的SCT应力笼理论

SCT理论的实验发现:

1)必须含有连续的粒径分布范围,从1 μm的黏土到所需要的桥架宽度;

2)D1/2的理想充填理论,在低密度钻井液中,用于选择最优的粒径分布;

3)最好使用高颗粒浓度,实验发现需要至少42 g/L的桥架混合物才能进行有效的封堵;

4)通过连续添加大颗粒桥架材料,采用8.5%左右的桥架固体可以实现井壁增强。

图2为SCT理论下的承压效果示意图,可以看到,以SCT理论为基础设计的堵漏浆,相较于普通基浆,能明显提高承压能力。

另外,STPB(单颗粒)与TPB(双颗粒桥)架理论也常用于桥浆堵漏的指导,具体是指,一些裂缝,其开口大小与钻井液中的颗粒材料的大小相当,可能产生单一颗粒或者多颗粒的桥架,单一颗粒与双颗粒桥架产生的封堵效果比多颗粒的效果更好,多颗粒容易产生在挤入方向的塌陷。单一颗粒和双颗粒虽然封堵效果及时,但是在受到抽吸时易于产生返吐。

2.3 不同桥堵配方的封堵能力评价

现场堵漏时常有循环后复漏的现象,大多是由堵漏材料的封门造成的,室内为了更真实评价堵漏材料的封堵效果,对封堵后表层形成的封门滤饼进行了清除,再使用钻井液进行承压测试,更能真实反映堵漏材料的实际封堵效果。室内使用现场常用配方进行评价,井浆+6%随钻JD-5+5%FDJ-1+2%FDJ-2+8%WNDK-1+7%WNDK-2+7%WNDK-3+6%WNDK-4,结果显示:

1)现场配方对20~40 mm大砂床侵入能力较好,清除滤饼后,仍能承压7 MPa;

2)现场配方大颗粒、大纤维较多,对4~10 mm砂床侵入能力较差,有明显封门现象,清除滤饼后,不能有效承压。

由于现场裂缝的未知性,需要优化现场配方粒径分布,使其能同时对大砂床及小砂床形成有效封堵。

室内通过对现场配方各材料的比例调整优化各种粒径的占比,以便在不封门的前提下,达到同时封堵不同裂缝的效果。通过以下几个典型配方可以看出各粒径在堵漏过程中的明显区别。

配方1:井浆+6%随钻JD-5+5%FDJ-1+2%FDJ-2+8%WNDK-1+7%WNDK-2+7%WNDK-3+6%WNDK-4;

配方2:井浆+6%随钻JD-5+1%FDJ-1+8%WNDK-1+7%WNDK-2+7%WNDK-3+6%WNDK-4;

配方3:井浆+6%随钻JD-5+8%WNDK-1+7%WNDK-2+7%WNDK-3+6%WNDK-4;

配方4:井浆+0.5%随钻JD-5+1.5%NTBASE+6.5%WNDK-2+2.5%WNDK-3+5%WNDK-4+1%HTK(细)+1%HTK(中);

配方5:井浆+0.5%随钻JD-5+3%NTBASE+6.5%WNDK-2+2.5%WNDK-3+5%WNDK-4+1%HTK(细)+2%HTK(中)+0.5%HTK(粗);

配方6:井浆+0.5%随钻JD-5+3%NTBASE+6.5%WNDK-2+2.5%WNDK-3+5%WNDK-4+1%GUARD3000+2%GUARD5000+0.5%GUARD7000。

2.3.1 孔缝型封堵能力评价

图3可以看到不同配方对于不同粒径砂床的封堵效果,对比各配方的堵剂材料可以了解到:1)现场堵剂FDJ粒径较大,团状纤维较多,堵漏时易封门,室内对现场堵剂的配方粒径优化,以0.5~1 mm粒径为主,加入少量HTK大颗粒进行诱导封堵,用NTBASE纤维进行辅助架桥,能有效降低封门概率,提升堵漏效果;2)对比数据可以看出,优化后的配方5,能同时有效封堵4~10 mm砂床及20~40 mm砂床,说明配方适用性广,能有效应对地层裂缝的未知情况。

2.3.2 天然裂缝型封堵能力评价

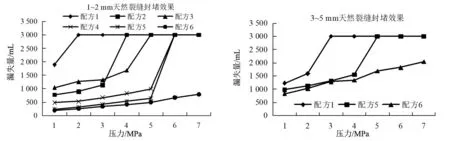

图4可以看到不同配方对于不同宽度裂缝的封堵效果,通过评价可以看到有的堵漏配方对于开度较大的天然裂缝,在封堵效果上存在一定不足。配方1,封堵1~2 mm天然裂缝时,封门明显,堵剂进入裂缝较少,导致有效承压较低,封堵3~5 mm裂缝时,则由于材料本身强度不足,导致承压能力较低;配方5,也由于HTK强度不足,限制了承压能力;配方6则是加入强度较高的大颗粒材料GUARD,使得封堵承压能力得到明显提升。

图4 不同配方对不同天然裂缝的封堵效果

3 现场应用

截至目前,改良的桥堵配方已在某区块某井进行了成功应用。215.9 mm井眼在2 700和2 725 m钻进中发生井漏,漏速6~10 m3/h,采用桥浆堵漏和随钻堵漏治理有效。该漏点漏速较低,为渗透型或裂隙型漏失;同时,这两处漏失与钻井排量关系较大,2 700 m发生漏失时排量26.5 L/s,降排量至17.5 L/s,不漏。说明漏失压力处于钻井液静密度与循环当量密度之间,降低循环压耗是解决漏失的有效手段,进一步说明该处为裂隙型漏失,随着ECD变化裂缝周期性的裂缝张开,具有一定呼吸效应钻进至2 705 m,20:00投球,打开旁通阀,泵入浓度25%堵漏浆6 m3,替浆,23:00起钻至2 460 m,关井挤堵:第一次,排量3.3 L/s,泵入1.2 m3,泵压7.2 MPa,套压5.3 MPa,稳压15 min,套压3.3 MPa,井底当量1.40 g/cm3;第二次,排量2.6 L/s,泵入1.4 m3,泵压7.9 MPa,套压5.1 MPa,稳压15 min,套压3.5 MPa,井底当量1.41 g/cm3;第三次,排量3.3 L/s,泵入1.2 m3,泵压9.1 MPa,套压6.0 MPa,稳压15 min,套压4.3 MPa,井底当量1.44 g/cm3。堵漏剂配方:井浆+0.5%随钻JD-5+3%NTBASE+6.5%WNDK-2+2.5%WNDK-3+5%WNDK-4+1%GUARD3000+2%GUARD5000。

4 结论

本文通过对现场常用桥堵配方的评价与优化,找到了现场配方的不足之处,评价结果显示,现场常用配方由于偏向加入较多大纤维、大颗粒材料,使得配方容易发生封门的现象,室内对配方进行优化后发现,3 mm以上的大颗粒总加量应在1%~3%,同时应避免加入易形成纤维团的植物纤维,可使用易分散的矿物纤维代替,这样可以同时满足4~10 mm以及20~40 mm砂床的封堵需求,提高配方适用范围。而封堵裂缝型漏失时,尤其是对承压能力要求较高时,将配方中低强度的HTK替换为高强度的GUARD高分子材料,可将封堵承压能力从3 MPa提升至7 MPa以上,现场使用时可根据实际需求对配方进行优化调整。