塑料脆化温度的测定能力验证结果分析

丁文皓,张霞,张忠胜

(中国兵器工业集团第五三研究所,山东 济南 250031)

塑料脆化温度是用来表征塑料或其他弹性体在特定冲击条件下呈现脆化破损现象的温度,是表征材料低温力学性能的参数。塑料脆化温度的测定广泛应用于各种塑料管材、型材和电缆料等材料的性能评价中,是各产品研发检测实验室的重要检测项目。

目前大部分实验室对塑料脆化温度的检测,都仅限于产品材料特定指标温度的合格判定,温度区域和材料局限性比较大,实验室检测能力没有统一科学的评估,无法满足实验室能力提升的需求,因此迫切需要开展该项目的能力验证工作。

本次能力验证计划的目的是验证各参加实验室的塑料脆化温度的测定能力,为实验室提供了一个评估和证明其出具数据可靠性的客观依据。参加本次计划的共有11个省(自治区)、直辖市的18个实验室(中心),分别来自塑料研究生产、汽车制造、电器生产、管道生产和质量监督检验等多个行业。

1 实验部分

1.1 样品制备

本次能力验证选用聚丙烯(PP)为样品原材料,该类材料的脆化温度在-20~-40 ℃范围内,是该项目常规测试比较常用的温度区间。PP材料在不同温度点破坏现象有明显区别,分别有不同数量且易判定的破损、裂痕和断裂出现,适合作为该项目样品原材料。

按照标准要求,样品可以使用机械加工和注塑两种方式制备加工。但是考虑到刀具锋利程度、切割压力和速度都对机械加工质量有影响,很难控制样品做到完全没有缺口。相比较机械加工,注塑加工模具固定,注塑温度、压力和注塑速度比较好控制,并可以通过降低样品内应力,提高样品的均匀性,因此该能力验证中采用注塑成型的方式进行样品制备。

样品制备流程如图1所示,将原材料颗粒在80 ℃的真空干燥箱中烘干3 h,然后装入塑料袋并在干燥器中冷却到室温,密封保存。使用高温注塑机在190~200 ℃温度下注塑,注射压力为50 MPa,注射速度为30%。

图1 样片制备流程图

以随机抽取的方式组批,每批150根样品,采用密封包装。

1.2 测试方法

目前在塑料脆化温度测试中普遍使用的三个标准分别是GB/T 5470—2008[1]《塑料 冲击法脆化温度的测定》、ISO 974:2000[2]“Plastics-Determination of the brittleness temperature by impact”和ASTM D746-20[3]“Standard Test Method for Brittleness Temperature of Plastics and Elastomers by Impact”,为了最大范围兼顾更多实验室的设备和测试需求,分析了三个测试标准中可以统一评价的测试方法。

通过分析标准得到,GB/T 5470—2008和ISO 974:2000等同采用,其中的B型试验机参数和ASTM D746-20中的A型试验机完全一致:冲头半径(1.6±0.1) mm;钳口半径(4.0±0.1) mm;冲头中心线与夹具间隙(3.6±0.1) mm;冲头外侧与夹具间隙(2.0±0.1) mm;冲击速度(200±20) cm/s;冲程5.0 mm。

GB/T 5470—2008中B型试验机对应的B型样品,和ASTM D746-20中的A型试验机对应两种样品中的Ⅰ型试样完全一致:长(31.75±6.35) mm;宽(6.35±0.51) mm;厚(1.91±0.13) mm。

因此,本计划使用GB/T 5470—2008(ISO 974:2000)中B型试验机(等同于ASTM D746-20中的A型试验机)进行塑脆化温度的测定,上述三种测试标准中,在仪器设备构造、试样尺寸、实验测试原理和计算方法方面基本一致,不存在本质差别,可以作为考察实验室测试水平的最佳方案。

1.3 样品的均匀性稳定性检验

1.3.1 样品均匀性检验方案设计

样品均匀性检验的抽样方案和抽样数目依据CNAS-GL003:2018《能力验证样品均匀性和稳定性评价指南》[4]规定,按照《标准物质手册》[5]中随机数表的编号设计抽取原则,在所有样品中随机抽取15批进行测试统计。

按下列公式(1)计算15批样品之间的不均匀性标准偏差Ss:

公式(1)

式中:MS1——组间均方;

MS2——组内均方;

n——每个单元的重复测量次数。

1.3.2 样品稳定性检验方案设计

样品稳定性检验的抽样方案和抽样数目依据CNAS-GL003:2018的规定进行,时间稳定性在结果全部回传五天后在样品库中随机抽取6组样品进行测试,运输稳定性选取报名参加实验室中处于最南端温度湿度较高的城市广州,便于考察温湿度变化对该测试样品的影响,在发送能力验证样品时同时附寄送6组样品,并要求快递公司将附寄的6组样品再寄回能力验证组织单位进行测试。

1.4 统计分析方法

本次能力验证计划统计分析采用稳健(Robust)技术处理,采用稳健统计方法将所有参加实验室测试结果的中位值作为指定值,将所有测试结果的标准化四分位距(NIQR)为变动性度量值(目标标准偏差),按照公式(2)计算各实验室结果的z比分数(z值):

公式(2)

式中:x——实验室测试结果;

X——指定值(稳健统计测试结果中位值);

以z比分数来对实验室的测试结果进行评价,|z|≤2为“满意”,2<|z|<3为“有问题”,|z|≥3为“不满意”。

指定值的不确定度参照GB/T 28043—2019[6]《利用实验室间对比进行能力验证的统计方法》中相应条款,指定值的标准不确定度按照公式(3)计算:

公式(3)

式中:s*——稳健标准差(标准化四分位距,NIQR);

p——参加实验室的数目。

注:公式(3)的统计模型是依据参加实验室测试结果来得到指定值和稳健标准差,可以认为指定值的不确定度来源于非均匀性、运输过程和不稳定性带来的影响;公式(3)中的系数1.25是针对来自正态分布的一个大样本(要求实验室数目,即P>10)的中位数的标准差和算术平均值的标准差之比,即中位数的估计效率[6]。

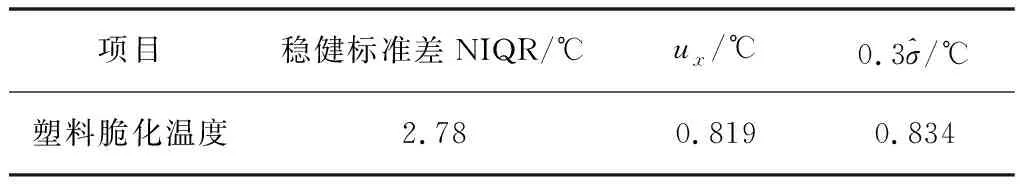

表1 能力验证样品指定值的不确定度

本次计划涉及的统计量有结果数、中位值、标准化四分位距(NIQR)、稳健的变异系数(CV)、最小值、最大值和极差等,各统计量的具体意义及相关统计计算方法参见CNAS-GL002:2018《能力验证结果的统计处理和能力评价指南》[7]。

2 结果与讨论

2.1 样品的均匀性稳定性统计分析结果

2.1.1 样品均匀性统计分析结果

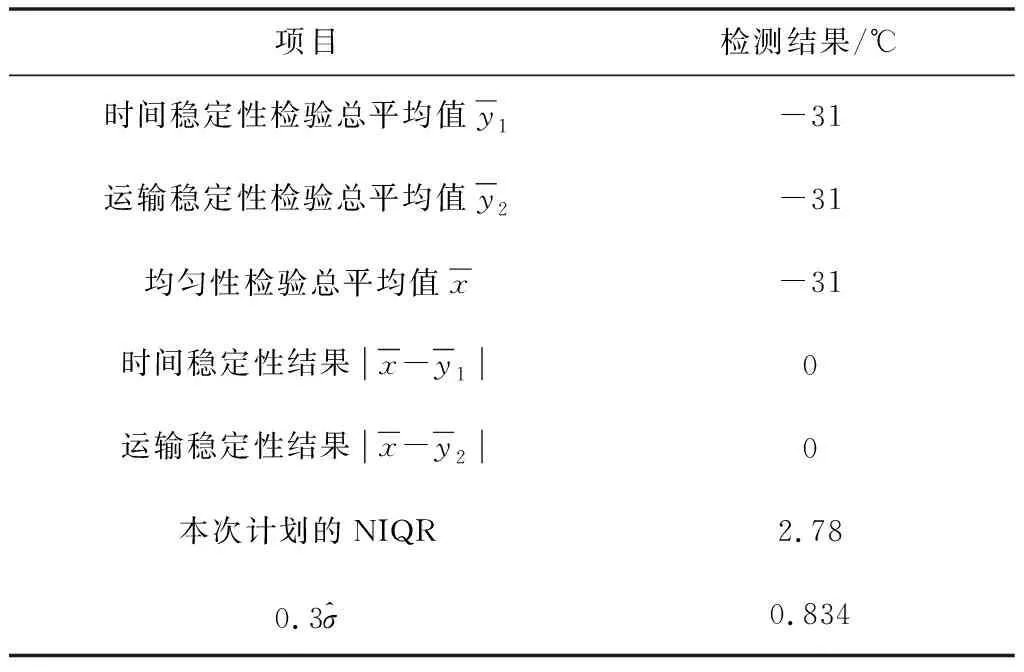

2.1.2 样品的稳定性分析

根据时间稳定性和运输稳定性检验的方法和判定依据,样品的稳定性统计分析结果如表2所示。

表2 样品的稳定性统计分析结果

2.2 实验室结果统计及分析

参加本次计划的18个实验室塑料脆化温度的测定结果和统计分析见表3所示。

表3 塑料脆化温度的测定结果和统计分析表

根据表3测试结果可以看出,本次能力验证计划结果满意的实验室为16家,占比94%,有问题的2家,占比6%,无结果不满意实验室。

2.3 技术分析及建议

塑料脆化温度测试是将夹具中呈悬臂梁固定的试样浸没于精确控温的传热介质中,按规定时间进行状态调节后,以规定速度单次摆动冲头冲击试样,测试足够多的试样,用统计理论来计算脆化温度,50%试样破损时的温度即为脆化温度。影响塑料脆化温度检测结果的因素主要来源于仪器和人员,根据经验和调查结果,结果有问题的实验室可从以下两个方面分析原因并进行改进。

2.3.1 仪器测试准确性

为保证检测结果的准确性,应保证仪器在检定周期内,而且应当在进行能力验证样品检测前对仪器进行期间核查。

1)脆化温度的控温系统必须精确控温显示实际温度,测温系统应该定期检定,在进行能力验证测试前最好对低温槽中各个位置的温度进行一次测试;

2)整个低温槽中的介质温度分布要求均匀,搅拌装置必须有效,可以保证测试全程温度分布均匀稳定;

3)样品夹具维护良好,固定能力验证样品的位置统一,夹取试样不会过松以致样品在冲击中掉出,也不会过紧以致对夹取样品位置造成压痕;

4)冲头可以灵活冲击,不存在受阻情况,保证每次冲击速度和冲程都符合标准要求。

2.3.2 人员操作规范性

由于该项目测试除了要求严格按照标准操作外,还需要人为判断样品破损情况,并需要用统计理论计算结果,因此人员安放样品方式不当、对试样破损状态判断不清或是后期计算错误等因素都会导致最后测试结果的不准确。

1)该能力验证样品是注塑成型,因此在样品的一端有注塑痕迹。因此在使用该注塑成型样品进行测试时,不能使注塑位置承受冲击,这样会明显降低样品在同样低温条件下的抗冲击能力,一定将带有注塑痕迹的位置朝外向下,避免注塑位置受到直接冲击。

2)要求试验人员严格按照标准和作业指导书要求来测试和判断试样的破坏情况。特别是部分塑料样品在低温冲击后,很多不是明显地断成两部分,而是无明显断裂,表面比较轻微的破坏或裂纹需要弯折成90°进行观察判断,但低温下塑料硬度变大难以弯折。此时需要将冲击后样品在室温或温水浴回暖10~15 s,待样品回暖软化后弯折90°进而判断样品的具体破坏情况。有一些低温冲击后冲击界面出现白化,弯折后也无破损,应评定为无破坏。

3)按照标准或作业指导书中的统计方法来计算试样的脆化温度,注意计算准确和结果的取值方法,避免误差产生。

在10%~90%破损范围内进行至少4个温度点的试验,找出不同破损百分比对应的温度点,使用以下公式(4)[1]计算该试样的脆化温度T50:

公式(4)

式中:T50——脆化温度,试样破损率为50%时的温度,单位为摄氏度(℃);

Th——所有试样全部破损时的温度,单位为摄氏度(℃);

ΔT——两次试验间相同的适当温度增量,单位为摄氏度(℃);

S——每个温度点破损百分率的总和(从没有发生破坏的温度开始下降直至包括Th)。

3 结论

通过本次塑料脆化温度的测定能力验证计划,对参加实验室在该项目测试方面的水平进行了评估,通过方案设计和结果分析,找出目前检测中存在的问题和解决方法,帮助实验室提高该项目检测的准确性和可靠性,助力新型塑料材料低温力学性能检测发展。