智能压滤系统在新疆某选煤厂的应用研究

齐 健,包国强,尉维洁,刘 峰,周 南

(国家能源集团新疆能源有限责任公司洗选中心,新疆 乌鲁木齐 830000)

0 引言

煤泥水处理是选煤厂生产的重要环节。煤泥压滤指将高浓度煤泥浆通过过滤、压榨等处理过程[1],生成可利用的煤泥以及可循环使用的循环水。目前,某选煤厂使用的压滤机为单机自动化设备。在生产过程中,岗位人员需要定期巡视,通过现场控制柜进行设备的操作与控制。同时,在浓缩机往压滤系统补料的环节、压滤机进料结束过程控制以及系统内压滤机排队卸料过程都依赖岗位人员手动操控,存在人员依赖性强、系统处理效率低的问题。

近几年,不少的学者对压滤机的智能化升级进行研究。雷汝海[2]对控制精煤压滤机滤饼水分进行了研究,通过入料性质和目标水分来控制过滤时间。段斌[3]提出开发智能压滤模块,并将压滤机可编程逻辑控制器(programmable logic controller,PLC)的Modbus信号转为ModbusTCP信号后接入服务器后台。该方法通过引入智能逻辑,自动判断压滤机进料结束和智能排队卸料;通过智能压滤模块,读取压滤机状态信息以及对压滤机进行控制。王建美[4]针对选煤厂煤泥压滤控制系统存在的智能化程度低、系统稳定性差、通信系统不完善的问题,设计基于控制器局域网(controller area network,CAN)总线通信的煤泥压滤智能控制系统,实现了压滤系统的集中数采及智能控制。但是以上研究都未经过工业生产现场的广泛应用。针对不同的洗选现场,由于每个选煤厂的洗选工艺不完全相同,则不同选煤工艺的研究方案会有差异。

借助以上研究成果,本文选取的选煤厂煤泥水处理工艺采用两段浓缩回收的流程。具体流程为:脱泥筛筛下水及稀介磁选尾矿经浓缩旋流器浓缩,底流进入煤泥离心机脱水,脱水后的煤泥掺入混煤中;旋流器溢流和弧形筛筛下水进入浓缩机浓缩,浓缩机底流经压滤机脱水回收细煤泥。浓缩机溢流和压滤机的滤液作为循环水重复使用,以实现煤泥厂内回收、洗水闭路循环。

本文针对选煤厂煤泥压滤系统生产作业现状,开展智能压滤系统的研究。本文从底流泵自动补料、压滤机的自动进料、进料结束自动识别、自动排队卸料、卸料过程视频跟踪监控、浓缩机与压滤机联动启停控制等多个方面进行试验研究,以实现多工序智能管控、提升各环节智能化水平、减轻岗位劳动强度、提高压滤整体效率[5]。本文研究对煤泥水处理过程的连续、稳定运行具有重要意义。

1 选煤厂压滤系统现状

本文研究的选煤厂设计生产能力为800万吨/年。该厂采用2台景津自动化程控隔膜压滤机进行煤泥回收。来料为3个浓缩机底流。每台浓缩机对应2台底流泵。底流泵将煤泥浆打入压滤机入料桶。煤泥浆通过2台压滤机入料泵分别向2台压滤机供料。当前压滤机均为单机自动化设备,只能通过现场控制机柜进行操作。

目前,压滤系统生产岗位人员兼职管理地销装车环节,压滤系统的整体负荷不大,因此压滤系统的生产开始及结束过程比较随意。在压滤机的进料环节,需要岗位人员手动启动压滤机入料泵。在进料期间,岗位人员通过观察压滤机滤液水状态判断进料结束时机,在现场操作柜手动触发进料结束指令。在卸料环节,岗位人员要同时兼顾2台压滤机的卸料顺序和时机,手动控制操作压滤机的卸料。在煤泥转运环节,岗位人员需要例行巡检,确保下游设备正常运行,避免出现压刮板事故。单台压滤机全部卸料完成后,下游转载设备仍处于空转状态,岗位人员需及时停止下游设备。整个过程人工依赖性强,会造成能源浪费。

生产期间,压滤系统需要岗位人员巡视。在劳动强度大且卸料时机判断不准的情况下,这会一定程度影响压滤系统的工作效率。因此,人员操作是制约压滤系统处理效率和能力的主要影响因素,也间接影响洗煤系统的入洗能力。压滤系统设备联系如图1所示。

图1 压滤系统设备联系图

2 智能化压滤系统的研究内容

选煤厂的智能化系统主要包括服务器系统、无线网络系统、PLC、监测仪表以及智能终端等,通过服务器与交换机实现各系统间通信。智能化压滤系统在现有压滤机自动化控制的基础上,通过增加生产数据采集系统、数据传输与存储系统、后台算法服务系统,在客户端应用程序、工业设备和系统之间实现精确通信,并在移动端实时推送设备的监控信息[6]。这在保证安全的前提下极大地方便了岗位人员对生产系统的监管。

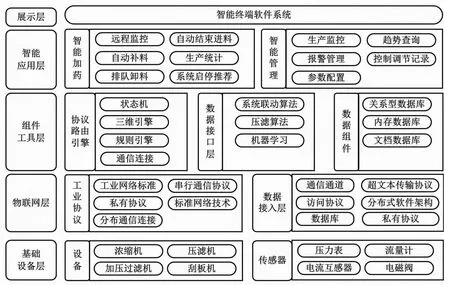

智能压滤控制系统将现场生产工艺与工业物联网平台相互融合,搭建了5层工业智能化系统架构。该架构以设备及传感器作为基础设备层、各类通用数据接口和协议路由引擎作为物联网层、数据接口和数据组件作为组件工具层、智能控制与智能管理作为智能应用层、智能终端作为展示层。通过特殊场景的计算算例及控制算法,可以实现压滤系统智能化升级的落地及应用。智能压滤系统架构如图2所示。

图2 智能压滤系统架构图

3 智能压滤系统的应用

结合现场生产工艺及规划的智能系统架构,本文在智能压滤系统中增加通信模块、浓度计、流量计、液位计、智能轨道机器人等仪器设备,用于采集与压滤机工作进程相关的浓度、流量、液位等关键数据,并将其融入现有工控系统。选煤厂工控系统之间通过工业以太网协议进行相关设备状态的获取和命令下发[7]。岗位人员首先通过现场搭建的无线网络,连接现场服务;然后通过移动智能终端,实时、全面地监控压滤系统设备运行状态、生产工艺参数,并实现设备的远程操控;最后通过工业网关+无线网络+智能终端的搭配,打破了数据孤岛,真正地实现了人机互联。

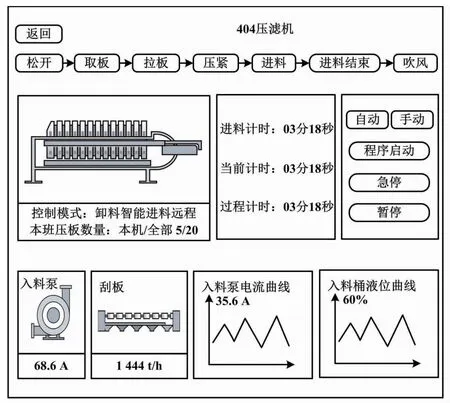

3.1 压滤系统远程监控

通过工业网络的建设,可以将压滤机及上下游设备通过各类数据通信网关远程接入智能化系统,打破原有的数据孤岛。这可以实时获取系统内相关设备的运行状态,同时也可以通过智能终端远程监测与控制压滤机的手动/自动、程序启动、进料、进料结束、压紧、松开、拉板/取板、压榨、吹风、系统复位、刮板联锁等状态及控制信号[8]。通过智能化系统将各类数据进行可视化展示并分发至智能压滤系统终端,能够为生产岗位提供实时生产信息。通过阈值设定,可以实现参数报警。报警信息将会通知到相关岗位人员,从而极大地方便了生产与操作。

智能压滤系统人机交互界面如图3所示。

图3 智能压滤系统人机交互界面

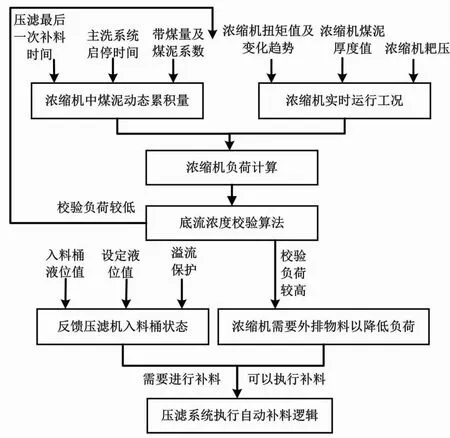

3.2 压滤系统自动启停及自动补料

浓缩机作为压滤系统的上游工艺环节,根据自身底流浓度值和清水层厚度预判设备负荷,向下游压滤系统供料。根据浓缩机煤泥沉降存在滞后的特性,本文创新性地设计了压滤系统自动启停控制功能。该功能通过获取浓缩机向下游开始及结束供料时间和选煤厂主洗系统启车及停车时间,以及时间差和系统带煤量、煤泥系数等参数,结合模糊控制算法,计算出浓缩机中煤泥动态累积量[9]。同时,本文结合浓缩机扭矩、煤泥层厚度、耙压参数及变化趋势,通过加权平均的计算方法获得浓缩机负荷系数,并根据设定阈值周期性预判浓缩机是否需要向下游环节进行排料。本文通过安装在浓缩机入料管路上的核子浓度计,判定当前浓缩机底流浓度是否为最佳压滤供料浓度。如果满足最佳条件,系统判断可以开始供料;反之,系统暂停补料,继续等待。在浓缩机底流浓度满足供料的条件下,系统根据入料桶设定自动补料的高低液位值,控制处于自动模式下的底流泵启动以开始补料。通过以上控制逻辑的研究与应用,解决了压滤系统启停时机不合理、补料过程完全依赖岗位人员操作的问题,实现了浓缩机生产负荷与下游压滤脱水系统的智能联动。

压滤系统自动启停及自动补料控制逻辑如图4所示。

图4 压滤系统自动启停及自动补料控制逻辑图

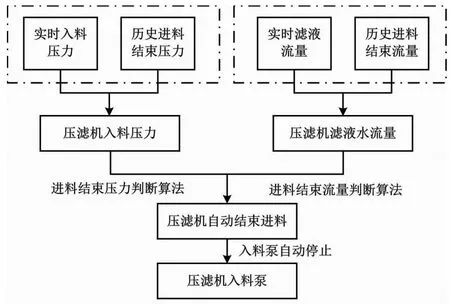

3.3 自动判断结束进料

作为单机自动化设备,压滤机的生产方式分为手动和自动2种模式。当压滤机处于自动模式,岗位人员通过观察压滤机滤液水是否达到滴水不成线的状态[10],同时结合进料时长判断压滤机是否满足进料结束条件。当条件满足时,压滤机需由岗位人员手动下发结束进料指令同时停止压滤机入料泵供料,从而进行下一步压榨、吹风进程。此进料时长参数的设定对人为经验的依赖性强。由于压滤机进料过程同时受来料浓度、粒度组成、压滤机压榨风压、设备滤板滤布情况的影响,单纯依靠人工经验判断进料结束的合理性较差。而且人工调节的实时性较差,会影响压滤机自动模式的效果。通过2种方式可判断压滤机进料结束时机。一是监测压滤机入料管压力,根据压滤机入料压力大小判断是否可以继续执行进料动作。若进料压力达到上限,则确定满足进料结束条件。二是监测压滤机滤液水流量,根据滤液水流量大小判断压滤机是否还可以继续挤压出煤泥中的水分。当滤液水流量达到设定调节下限时,则确定满足进料结束条件。在前馈环节,系统通过实时监测压滤机进料管路压力变化情况,判断是否已经达到了进料末段;在反馈环节,通过对传统人工经验的分析及进料过程中每组滤板的滤液水嘴水流规律的分析,并模拟人工判断滤液水流的方式,在压滤机滤液槽合适的位置选择采样隔断。在采样隔断上增加涓流监测单元,可以对压滤机进料末段的滤液水进行监测。当压滤机滤液水滴水不成线时,可视为压滤机进料可以结束。通过前馈+反馈这2种监测途径,再结合权重占比配置的方式,可以准确判断进料结束时间。

压滤机自动判断进料结束逻辑如图5所示。

图5 自动判断进料结束逻辑图

本文在滤液水槽上加装滤液水流量计,以实时监测滤液水流量;同时,对滤液水槽进行改造,通过增加隔板和底部开孔的方式截取其中一段滤液水槽,使滤液水汇集。滤液水优先从底部开孔处排出,从而保证滤液水取样的代表性。

通过设计安装滤液水流量计管道,滤液水流经流量计后再排回原有滤液水管道。通过管路变形设计,能够使流量计安装位置的管道内始终保证满管状态,以满足流量计的测量工况。当滤液水流量数值小于设定阈值参数并达到一段时间后,即判断为进料结束状态。完成进料结束判断后,智能压滤系统向压滤机下发停止入料信号,从而停止压滤机入料泵,使压滤机在最佳时间进入下一道工序,进而实现压滤机进料过程的自动控制、减少岗位经验依赖、提高压滤机工作效率。

3.4 智能排队卸料

选煤厂的压滤脱水系统中配置有2台板框压滤机。下游通过一条转载刮板转载至煤泥皮带。在生产过程中,压滤机卸料顺序、卸料时机都由现场岗位人员控制,因此可靠性差,经常出现监控不及时的问题。这会造成下游转载系统过负荷、压滤机工作效率低、电耗高、设备磨损大。

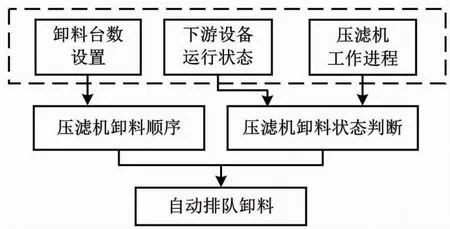

自动排队卸料控制在移动端设定允许卸料台数。系统实时监测压滤机当前进程及下游设备运行状态,经过后台排队卸料逻辑判断算法,将计算结果输出给压滤机PLC控制单元,以实现压滤机统筹排队卸料。

自动排队卸料控制逻辑如图6所示。

图6 自动排队卸料控制逻辑图

3.5 压滤视频联动跟随

压滤机在卸料过程中会有煤饼粘滞在滤布上无法脱落的现象。因此,岗位人员需要巡视压滤机的卸料过程。当出现煤饼无法脱落的现象时,可通过拉绳开关暂停压滤机进程,对滤布进行人工清理,并在清理完成后人工恢复压滤机工作进程[11]。整个卸料过程完全依赖人工操作,故压滤系统的工作效率将无法得到有效的保证。

为实现压滤机及上下游设备运行参数的远程监控和现场压滤机卸料过程的无人值守,基于404与405压滤机单排排列的空间布置情况,本文在压滤机上方安装轨道巡检机器人。机器人平台与智能压滤系统通过数据网关通信,可实现与压滤机工作数据的信息交互。智能压滤后台服务系统可根据压滤机工作进程信号,联动控制轨道巡检机器人按照预定位置移动跟随。同时,轨道巡检机器人可配合镜头的旋转、变倍、聚焦等视角调整,实时采集压滤机卸料过程中清晰的视频信号,使岗位人员可以在远程控制终端实现卸料过程的监控。这在很大程度上降低了岗位人员的劳动强度。

3.6 压滤系统生产统计

本文除了对选煤厂压滤系统生产过程中的控制环节进行了智能化探索与研究以外,还对压滤系统上下游的安全闭锁、生产过程的数据统计进行了设计与研究。通过压滤机运行信息的采集、数据统计分析,实现压滤过程信息的在线统计,使岗位人员可通过智能终端完成数据的获取。这可以为指导生产和实时掌握压滤机工作状态提供有效的数据支撑,以进一步提升压滤系统的智能化建设。

3.7 应用效果

通过对压滤系统的升级研究,本文设计的相关远程监控、压滤机系统自动启停及自动补料、自动判断结束进料、智能排队卸料、压滤视频联动跟随、生产统计均已实现。智能化压滤系统在选煤厂现场投入使用后,压滤系统的生产管理和生产控制较之前都有了大幅提升。这在很大程度上减少了人工巡检的工作量,提升了压滤系统的智能化水平。

4 结论

传统煤泥水压滤脱水处理基本依靠人工完成。由于选煤厂煤泥水处理环节的生产环境较为恶劣,岗位人员通常技术力量薄弱。智能化压滤系统解决了这个问题。该系统将信息技术与传统煤炭行业洗选工艺相结合,优化生产工艺,辅助实现生产管理,进而减少人工作业数量、降低劳动强度,实现了全自动化作业。压滤的智能化控制作业提高了压滤机工作效率,保障了洗水闭路循环质量和产品质量,并进一步降低了能耗及生产成本。智能压滤系统提升了现有生产管理过程的效率,为其他选煤厂煤泥的管理现状提供了指导,具有一定的社会效益。