基于双粘型防水材料的高水压隧道新型堵水限排方案及设计方法

孙晓贺, 施成华, *, 肖国庆, 葛洋洋

(1. 中南大学土木工程学院, 湖南 长沙 410075; 2. 中国电建集团中南勘测设计研究院有限公司, 湖南 长沙 410014; 3. 北京东方雨虹防水技术股份有限公司 特种功能防水材料国家重点实验室, 北京 101309)

0 引言

为解决隧道渗漏水问题,设计合理的防排水系统十分重要。目前,复合式衬砌隧道一般有3种防排水方式: 全包型、全排导型以及堵水限排型。其中,全包型防水方案中隧道衬砌承受全部水压力,水压力过大会导致设计的衬砌过厚,一般仅适用于水位埋深60 m以下的隧道[1]; 而全排导型方案在设计时基本不考虑水压力,可以使衬砌结构更加经济,但是过大的排水量会对周边生态环境造成严重影响。相比之下,通过在初期支护外侧增加注浆圈的堵水限排方案既能降低衬砌水压力,又不会对环境造成很大影响,被越来越多地应用在高水压隧道中。

大量学者对堵水限排方案进行过相关研究,涉及理论计算[2]、数值模拟[3]及模型试验[4]等多个方面。例如: 王秀英等[5]探讨了堵水限排方案中衬砌水压及渗水量的变化规律; 李鹏飞等[6]、张成平等[7]提出了注浆加固圈厚度以及渗透系数等参数的确定方法; 张顶立等[8]提出了通过主动调节围岩加固圈和初期支护结构的强度和抗渗性能,实现排水量与二次衬砌结构受力双控制的新理念。与此同时,注浆加固材料与技术也在不断地发展,这些施工技术的进步为设计方案中注浆加固圈的实施提供了保障[9-10]。

虽然上述研究及技术的发展对堵水限排型隧道的渗漏水有一定的改善作用,但高水压隧道的渗漏水问题并未从根本上得到解决,后期渗漏水的定位与治理依旧困难。相关研究表明,一旦隧道投入运营,渗漏水维修费用可能比在施工期间进行同样的工作要贵20~30倍[11]。因此,隧道的防排水系统不仅要降低渗漏水发生的概率,还要方便后期渗漏水的定位与治理。从这一需求来说,与初期支护、二次衬砌双面粘结的喷膜防水材料具有独特的优势[12-13]: 一方面,喷膜材料可以防止窜水,只有初期支护、防水层以及二次衬砌在同一位置都受损时才会发生渗漏水,其发生渗漏水的概率大大降低; 另一方面,渗漏水发生的位置刚好就是需要注浆堵水的位置,不用再像传统防水板那样盲目大量地注浆,大大降低了渗漏水的治理成本[14]。

综上所述,近年来喷膜防水材料具有优异的防水性能,广泛应用于世界各国隧道[15],在高水压隧道中有广阔的应用前景。然而目前尚未有学者基于双面粘结型(简称双粘型)喷膜材料开发高水压隧道堵水限排系统,相关渗流特征及设计方法也尚未探究。本文基于新型聚合物喷膜防水材料,设计高水压隧道多级控制型新型堵水限排系统,进而分别研究注浆圈堵水及排水板排水对隧道水压力及渗水量的相互作用关系,提出适用于喷膜防水材料的高水压隧道限排系统设计方法。

1 双粘型防水材料及新型堵水限排方案

1.1 双粘型防水材料

1.1.1 材料组成及成膜机制

双粘型防水材料为双组分喷膜防水材料,由聚合物乳液、水泥粉料及其他外加剂混合而成,使用时通过高压无气喷枪将搅拌均匀的混合料喷涂至施工基面,如图1所示。该材料兼具挥发固化和反应固化双重特点,其成膜机制是: 在液料和粉料混合搅拌均匀后,聚合物乳液把水泥颗粒包裹起来,在成膜过程中聚合物液料中的水分一部分通过挥发散失,另一部分通过参与水泥颗粒的水化反应散失; 聚合物乳液中的高分子颗粒随着水分逐渐丢失而聚拢,并与水化完成的水泥凝胶、未水化的水泥颗粒一起组成防水膜。因此,施工时应确保基面无明水,否则会影响喷膜材料的成型。在最终形成的防水膜中,聚合物相与水泥固相相互贯穿、交联固化,所形成的互穿网络结构既具有有机高分子材料的柔性网络,又具有无机胶凝网络结构,在保持无机硅酸盐材料抗老化能力强,强度、硬度大,粘接力强等特点的基础上,又具有高分子材料变形性好、结构封闭性强、产品易涂刷的优点[16]。

图1 双粘型防水材料喷涂施工

1.1.2 基本参数

根据《建筑防水涂料试验方法》[17],测得该防水材料拉伸强度大于3.2 MPa,断裂伸长率大于140%,长期抗水压强度大于1.2 MPa,测试过程如图2(a)所示。由于该材料采用喷涂施工,所以与混凝土基面的密贴性很好。此外,通过试验(见图2(b))测得喷膜防水材料与混凝土基面的粘结力大于1.0 MPa,所以由该材料组成的“初期支护-双粘型防水材料-二次衬砌”喷膜衬砌结构具有极强的防窜水能力。

(a) 拉伸强度及断裂伸长率测试

1.2 基于双面粘结材料的新型堵水限排方案

1.2.1 高水压隧道新型堵水限排方案

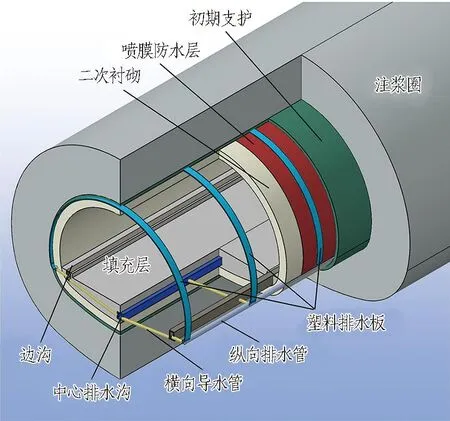

高水压隧道新型堵水限排方案如图3所示,主要包括防水和排水2个系统。其中,防水系统的主要作用是控制进入隧道的渗水量,由外到内依次由注浆圈、初期支护混凝土(含水泥砂浆找平层)、具有双面粘结性能的喷膜防水层以及二次衬砌混凝土组成; 排水系统的主要作用是降低隧道衬砌水压力,主要由环向排水板、纵向排水管、横向导水管及排水沟组成。在地下水进入隧道的过程中,注浆圈是第1道防水屏障,既能控制隧道渗水量,又可以分担一部分水压力。随后地下水穿过初期支护混凝土到达塑料排水板,最后通过纵横向排水管以及边沟等排水系统进入中心排水沟。

图3 基于双面粘结防水材料的新型堵水限排方案

1.2.2 新型堵水限排方案与传统方案对比

新型堵水限排方案在防水层以及环向排水系统方面的具体构造与传统方案[18]有明显不同。新型方案采用双粘型防水材料代替传统防水板,避免了窜水问题,大大降低了渗漏水概率,并方便后期注浆修补; 同时,采用新型材料后地下水在初期支护、二次衬砌间无法自由传导,这也在一定程度上实现了“限量排放”的作用。此外,新方案采用排水板代替传统土工布和盲管,这样不仅可以凭借较大的幅宽最大程度缓解双粘型材料无法层间排水带来的高水压问题,还可以利用排水通量大等优点避免可能发生的堵塞问题[2]。

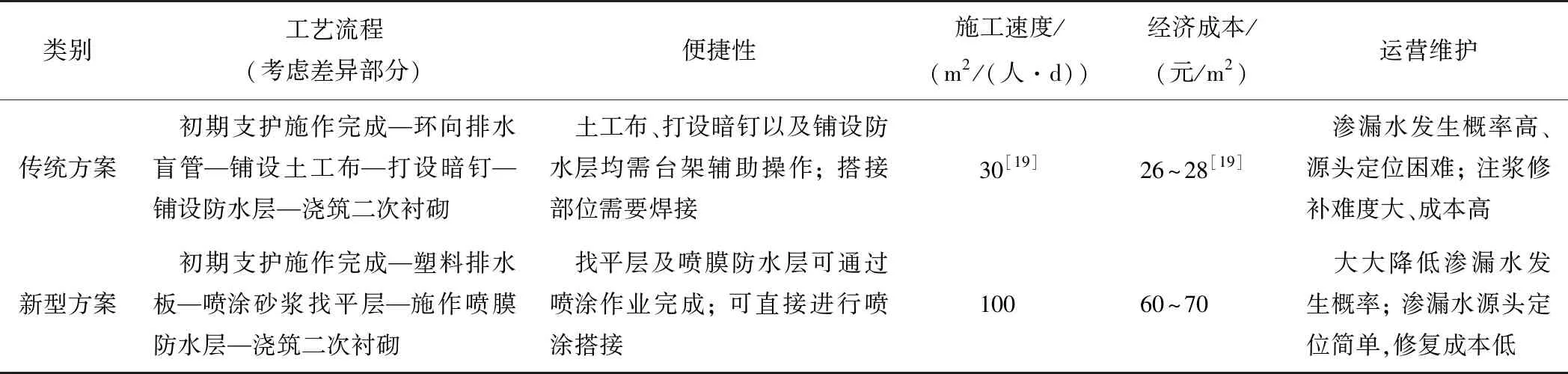

新型堵水限排方案与传统方案整体对比如表1所示。综合对比结果来看,新型方案由于采用了喷涂施工方法,在工艺流程上更先进,施工速度更快。然而,喷膜防水材料的成本比传统材料高了将近1倍,这也是制约喷膜防水材料推广的主要因素。但是,从运营使用情况来看,喷膜防水材料在防止渗漏水以及后续渗漏水修补方面都具有极大优势。

表1 新型与传统型堵水限排方案的对比

2 新型堵水限排方案水压力分布特征

由于新型堵水限排方案中地下水在衬砌之间无法自由排导,导致非排水板位置水压力升高,衬砌水压力整体呈现不均匀分布,难以用解析方法进行计算。因此,采用Abaqus有限元软件对新型限排方案进行渗流计算。

2.1 新型堵水限排方案数值计算模型

2.1.1 计算工况及参数

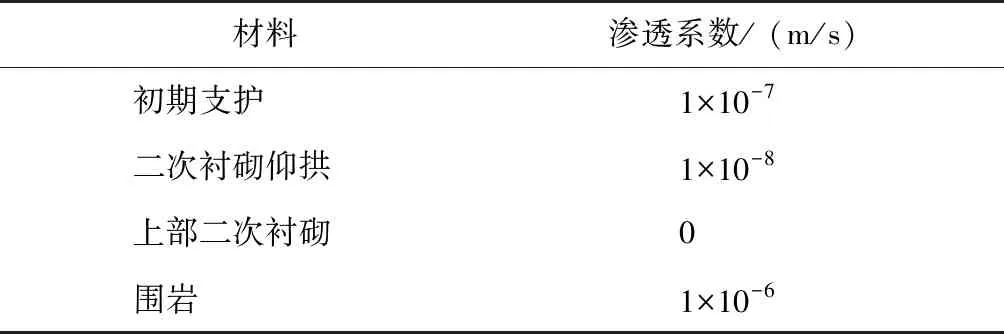

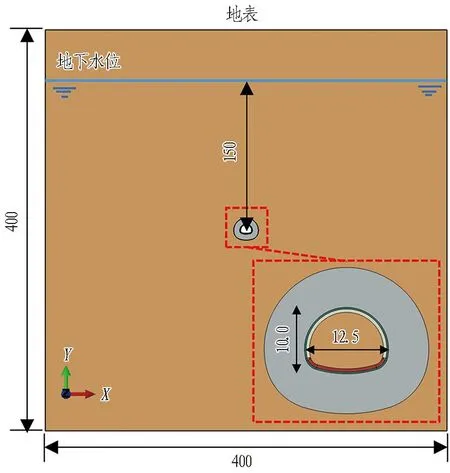

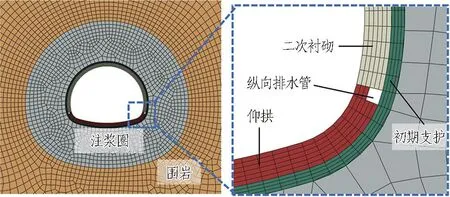

计算假定某一高水压隧道中心距地表200 m,水位在地表以下50 m,注浆圈厚度为6 m。隧道为标准的单洞双车道公路隧道[20],外轮廓宽12.5 m,高10 m,初期支护及二次衬砌厚度分别为25、50 cm。模型整体尺寸为400 m×400 m×60 m,如图4所示。其中,排水板宽度为0.8 m,间距为6 m。为避免隧道纵向水力边界对计算结果的影响,隧道端部排水板距离模型边缘为排水板间距的一半。模型采用各向同性渗透系数,取值如表2所示[21],其中,注浆圈渗透系数为围岩渗透系数的1/50。对整个模型施加重力加速度来模拟水在重力作用下的渗流情况,其中水密度取1 000 kg/m3,重力加速度取10 m/s2。采用C3D8P单元(三维8节点孔压单元)并约束全部位移自由度进行稳态渗流计算,网格划分如图5所示。

表2 渗透系数表

图4 模型尺寸及几何特征(单位: m)

图5 隧道周边网格划分

2.1.2 边界条件设置

围岩与初期支护采用绑定约束(tie constraint)进行模拟,双粘型防水材料可以将初期支护和二次衬砌粘结在一起,因此初期支护及二次衬砌的接触关系也采用了绑定约束。而防水材料的不透水特性则通过将隧道上部二次衬砌设置为不透水材料来进行简化计算。地下水埋深所在位置设置为自由水面,在整个模型的侧面施加沿深度线性增加的静水压力,底部施加恒定3.5 MPa的水压力边界。将初期支护内侧排水板区域水压力设置为0来模拟排水板的排水效果; 同样的设置方法也可用在纵向排水管上,用来模拟排水系统正常工作时顺畅排水的情况。此外,排水系统中的横向导水管、边沟和中央排水沟均位于仰拱填充层内,对水力边界及周边渗流场影响不大[22],故建模时不予考虑。

2.2 新型堵水限排方案水压力分布特征

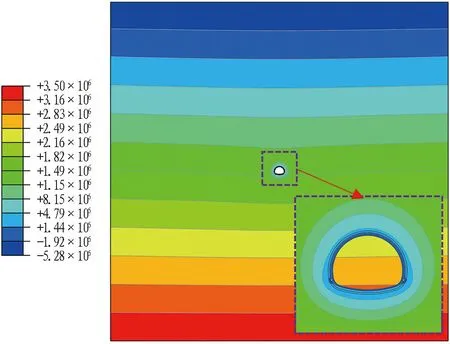

新型堵水限排方案隧道排水稳定的条件下,围岩孔隙水压力分布如图6(a)所示。可以看出,由于采用了堵水限排方案,地下水位未产生明显的降落漏斗,对生态环境影响较小。由局部放大图可以看出,由于隧道排水系统发挥了作用,使得隧道周边围岩压力明显低于原有的静水压力。

(a) 围岩孔隙水压力分布

二次衬砌外表面水压力分布如图6(b)所示,其上部水压力与底部有明显不同。二次衬砌上部由于布设了环向排水系统,形成了若干个防水分区,沿隧道纵向来看,水压力呈“波浪形”分布,在环向排水系统之间有明显的水力梯度,2个排水板之间水压力最高,为0.422 MPa; 而在隧道底部由于没有环向排水系统,整个底部水压力基本呈均匀型分布。对比二次衬砌上部与底部水压力数值,发现没有设置排水系统的底部水压力比设置排水系统的上部水压力还要低。这是因为隧道底部没有设置防水膜,底部衬砌有一定的透水性,可以降低水压力; 而上部由于双粘型防水材料的存在,二次衬砌无法透水并且水无法沿衬砌层间自由扩散,导致水压力升高。新型堵水限排方案与传统方案有明显区别,传统方案中地下水可以沿衬砌层间自由流动,整个二次衬砌水压力都很低且近似均匀分布。

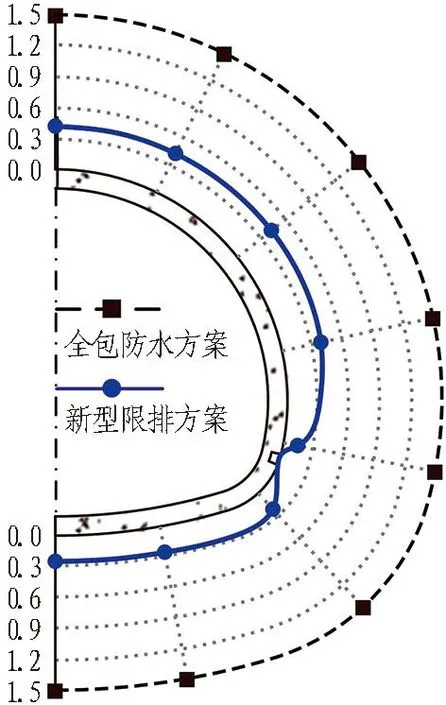

为避免隧道纵向水力边界的影响,选取模型中部2个环向排水系统中间位置绘制水压力环向分布图,如图7所示。可以看出,新型限排方案中衬砌环向水压力呈“蘑菇型”分布。与全包防水方案(静水压力场)中近似1.5 MPa的水压力相比,新型限排方案的最大水压力仅0.42 MPa左右,水压力降低了72%,有效缓解了衬砌结构的外部水压力。

图7 水压力环向分布对比(单位: MPa)

3 注浆圈及排水板对新型堵水限排方案的影响分析

隧道衬砌水压力及涌水量是评价防排水方案是否可行的关键控制指标。为此,本节通过研究新型堵水限排系统中注浆圈堵水及排水板排水2大措施对水压力和渗水量的影响规律,可为后续新型限排方案的设计提供依据。

3.1 注浆圈

隧道设计和施工中与注浆圈有关的参数主要有厚度及渗透系数。因此,通过改变注浆圈厚度及渗透系数,研究其对隧道涌水量及二次衬砌外水压力的影响规律。计算采用2.1节模型及参数,其中围岩渗透系数kr为1×10-6m/s,仅改变注浆圈厚度tg及渗透系数kg。

3.1.1 注浆圈对隧道涌水量的影响分析

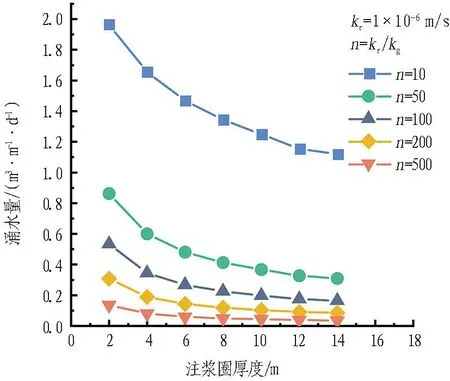

隧道涌水量与注浆圈厚度关系曲线如图8所示,图中n为围岩和注浆圈渗透系数之比。可以看出,相同注浆圈渗透系数下,随着注浆圈厚度的增加,隧道涌水量随之减少; 在相同注浆圈厚度下,注浆圈渗透系数越小,隧道涌水量越少。因此,可以通过调节注浆圈厚度及渗透系数来控制隧道涌水量。当n≥100且tg≥6 m时,无论是减小渗透系数还是增大注浆圈厚度,对减小隧道渗水量的作用效果已不明显。因此,注浆圈参数存在相对经济合理的取值区间,并非渗透系数越小、厚度越大效果就越好[10]。

图8 隧道涌水量与注浆圈厚度关系曲线图

3.1.2 注浆圈参数对二次衬砌外水压力的影响分析

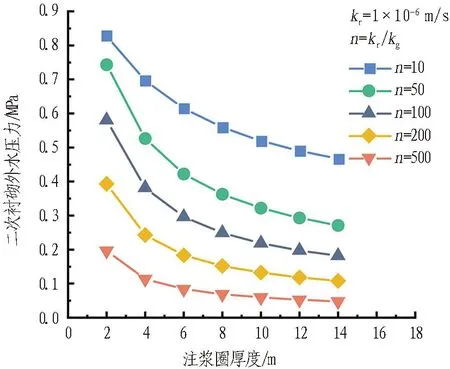

二次衬砌外水压力与注浆圈厚度关系曲线如图9所示。可以看出,在相同的注浆圈厚度下,注浆圈渗透系数越小,二次衬砌外水压力越小; 在相同注浆圈渗透系数下,随着注浆圈厚度的增加,二次衬砌外水压力随之减小,但减小的幅值越来越小。因此,注浆圈厚度也存在相对经济合理的取值,并非越大越好。当注浆圈渗透系数很大(n=10)时,即便增加注浆圈厚度,对衬砌外水压力降低效果也并不明显。因此,注浆圈施工时必须优先保证注浆效果,再保证注浆圈厚度。

图9 二次衬砌外水压力与注浆圈厚度关系曲线图

综上所述,无论是减小渗透系数还是增大注浆圈厚度,对控制隧道渗水量及减小衬砌外水压力都是有利的。要想达到既定的控制效果,注浆圈参数存在经济合理的取值范围。

3.2 排水板

隧道设计与施工中与排水板相关的参数主要有间距及宽度。既有研究表明,当排水板宽度≥0.8 m时,随着宽度增大,排水及降水压效果增长并不明显。因此,本节主要通过改变排水板间距,研究其对隧道涌水量及二次衬砌外水压力的影响规律。计算采用2.1节提及的模型及参数。

3.2.1 排水板间距对隧道涌水量的影响分析

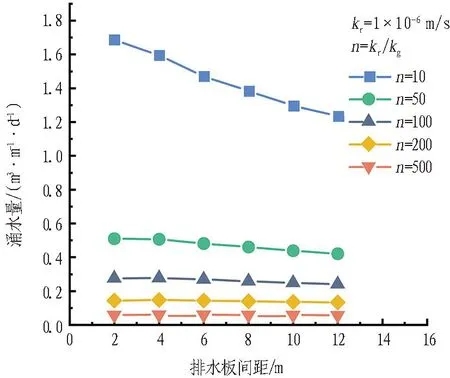

隧道涌水量与排水板间距关系曲线如图10所示。可以看出,在相同排水板间距下,注浆圈渗透系数越小,隧道涌水量越小; 在相同渗透系数下,隧道涌水量随排水板间距的增大而减小。但当注浆圈渗透系数较小时,外部地下水经过注浆圈、初期支护2道防水层的“过滤作用”后,排水板间距对涌水量的影响并不显著。实际工程中n值一般为50~100[8-10]。结合图10可以看出,新型堵水限排方案的排水板间距对隧道涌水量影响较小。

图10 隧道涌水量与排水板间距关系曲线图

3.2.2 排水板间距对二次衬砌外水压力的影响分析

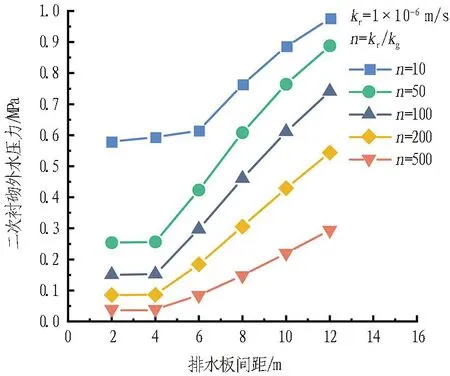

二次衬砌外水压力与排水板间距关系曲线如图11所示。可以看出,在相同排水板间距下,注浆圈渗透系数越小,二次衬砌外水压力越小; 随着排水板间距增大,二次衬砌外水压力也随之增大。但排水板间距增大初期(间距为2 m和4 m),二次衬砌外水压力变化并不明显。这是因为间距足够小时,排水板能及时将来自注浆圈的地下水排导出隧道,不会出现地下水排导不足导致二次衬砌外水压力升高的现象。整体上看,当注浆圈渗透系数较大时,即便降低排水板间距,依旧无法达到很好的降压效果。因此,注浆圈是控制二次衬砌外水压力的主要因素,而排水板是控制二次衬砌外水压力的次要因素。

图11 二次衬砌外水压力与排水板间距关系曲线图

综上所述,在控制隧道涌水量及二次衬砌外水压力方面,注浆圈是主要因素,而排水板是次要因素。通过调整排水板间距无法同时减小隧道渗水量及二次衬砌外水压力,降低隧道渗水量的同时必然导致衬砌水压力的上升,反之亦然。当注浆圈渗透系数限制在较小范围时,存在合理的排水板间距使得降低隧道衬砌水压力的同时又将隧道渗水量限制在合理范围内。

4 新型堵水限排方案设计方法

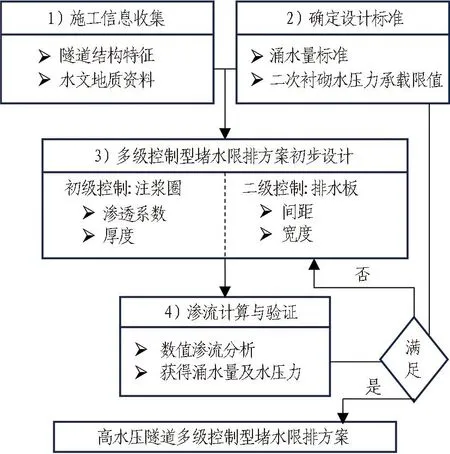

传统堵水限排方案中主要通过改变注浆圈渗透系数和厚度来控制隧道渗水量和衬砌外水压力。上述研究表明,新型限排方案不仅可以通过注浆圈,还可以通过排水板来控制衬砌外水压力及渗水量。因此,与传统单一注浆圈调节方式相比,新型限排方案中注浆圈+排水板多级调节方式更加灵活。为便于新型限排方案在实际应用时确定设计参数,针对新型限排方案多级调节的特点,提出了如图12所示的设计方法。该设计方法共分4部分,具体操作如下。

图12 高水压隧道多级控制型堵水限排方案设计方法

1)施工信息收集。包含水文地质资料和隧道结构特征资料,其中,水文地质资料主要包括确定隧道水位埋深和周边地层分布信息,隧道结构特征资料包括隧道几何尺寸、衬砌厚度及渗透系数等。最终得到等效渗透系数供步骤4)进行渗流计算。

2)确定设计标准。包含二次衬砌水压力承载限值以及涌水量控制标准。新型限排方案使用了双粘型喷膜防水材料,地下水无法在衬砌层间自由扩散,必然会使二次衬砌承受一定的水压力,这与传统无粘结型防水材料下二次衬砌基本不受水压力截然不同。因此,必须确定隧道衬砌可以承载的水压力限值; 涌水量没有固定标准,需要根据生态环境保护要求及其他因素综合确定。

3)多级控制限排方案参数初步设计。包括初级注浆圈和二级排水板参数设计。根据第3节分析,注浆圈参数中应首要考虑渗透性,其渗透系数应取能够实现且比较经济合理的最小值; 在此基础上确定注浆圈加固厚度,此时需要考虑到衬砌结构与注浆圈稳定性的要求,厚度不能太小; 最后确定合理的排水板参数,首要考虑排水板间距,其次考虑排水板宽度。

4)渗流计算与验证。采用数值渗流计算方法对步骤3)所得的初步限排方案进行计算,将计算所得的涌水量及衬砌压力结果与步骤2)的设计标准进行对比,查看是否满足设计要求。如果满足,即得到了新型限排方案具体设计参数,可用于工程现场施工; 如不满足,根据第3节参数分析规律,重新拟定方案参数,进行渗流计算,直至结果满足控制标准。

5 结论与讨论

双粘型喷膜防水材料可以防止衬砌层间窜水,大大降低了渗漏水发生的概率,且方便对渗漏水进行定位与治理。为解决高水压隧道渗漏水问题,本文基于双粘型喷膜防水材料,提出了一种高水压隧道新型堵水限排方案,并得到如下结论。

1)高水压隧道新型堵水限排方案由注浆加固圈、双粘型防排水系统和防水衬砌3部分组成。新型方案中采用双粘型防水材料代替了传统防水板,并在环向排水系统中采用排水板替代了土工布和环向盲管。因此,新型限排方案中二次衬砌必然承受一定的外水压力,这与传统方案有本质区别。但新型方案可通过调节注浆圈及排水板参数使衬砌外水压力降低到可接受范围。

2)新型限排方案隧道上部纵向水压力呈“波浪形”分布,环向水压力呈“蘑菇型”分布。在围岩渗透系数为1×10-6m/s、注浆圈厚度为6 m、渗透系数为围岩1/50的典型工况下,与全包防水近似1.5 MPa的水压力相比,新型堵水限排方案最大水压力仅0.42 MPa左右,水压力降低了72%,降压效果显著。

3)与传统限排方案主要依靠注浆圈来调节隧道渗水量及衬砌水压力不同,该新型方案采用注浆圈+排水板的多级调控方法,方案设计上更加灵活,其中注浆圈起主导作用。注浆圈对降低隧道渗水量及衬砌外水压力均有利,其中注浆圈的渗透系数最为重要。仅当注浆圈抗渗效果较好时,才存在合理的排水板间距,使衬砌外水压力与隧道渗水量控制在合理范围内。

4)针对新型高水压隧道限排方案,提出了多级调控的设计方法。一级调控主要调整注浆圈参数,具体设计时应结合现场情况优先确定注浆圈的渗透性,其渗透系数应取能够实现且比较经济合理的最小值,随后在此基础上确定注浆圈加固厚度。二级调控主要调整排水板间距,其次考虑排水板宽度。

本文研究仅通过数值模拟方法初步论证了新型堵水限排方案的可行性,后续还需要针对围岩、衬砌结构的渗透性进行敏感性分析,评估该方案的适用范围。此外,为推进新型堵水限排方案的现场应用,还需要进行模型试验或试点工程验证,发现并解决该方案在工程实际应用时可能遇到的问题。