催化超临界水氧化法处理焦化废水的试验研究★

邱凯杰,高瑞宏

(四川工程职业技术学院,四川 德阳 618000)

0 引言

焦化工业(主要包括煤气厂和焦化厂)是我国很重要的工业生产产业,但该产业在生产过程中会产生大量成分复杂、危害性极大的焦化废水,此类废水若得不到有效处理,对环境危害很大。利用常规生物处理方法对其进行处理还难以达到相应排放标准,而催化超临界水氧化技术为解决这一难题带来了希望。催化超临界水氧化技术(SCWO)是由美国学者M.Modell最先提出的一种新型的高效氧化水处理技术[1],其氧化处理效率高,生成产物污染小,在瑞士、日本、美国等发达国家已有一定规模的工业化应用,我国目前也有企业在进行小规模应用。本次试验目的是在不改变氧化剂的前提下,加入不同催化剂,找出催化超临界水氧化技术处理焦化废水的最佳工艺条件。通过催化超临界水氧化技术(SCWO)可以减轻污染物对环境的危害[2],提高循环水的利用率,不仅有利于生态环境保护,同时对解决当前我国日益严重的水资源问题也有重大的意义。

1 研究内容和方法

本次试验的研究内容主要是采用不同的催化剂,在不同压力以及温度的条件下,对焦化废水进行催化超临界氧化处理,通过对COD,NH3-N等水质指标的测定来得出满足排放标准的最佳反应条件。

本次试验的研究方法主要采用在氧化剂不变的条件下,加入不同催化剂进行反应的单因素变量控制法以及同一批废水取5个样品试验的平行试验误差弱化法。

1.1 试验原料

本次试验选用四川某焦化厂的焦化废水,其水质指标见表1,表内各项水质指标都为平均值。

表1 水质指标(mg/L,除pH外)

本次试验选用双氧水(30%)作为氧化剂,选用MnO2,MnO2/Al2O3,CuO/Al2O3,MnO2/TiO2-Al2O3四种化合物作为催化剂,采用自制蒸馏水作为稀释溶液。

1.2 试验水质指标的检测

1)COD测定。本次试验采用YCOD-110T经济型COD测定仪(安徽宁邦仪器设备有限公司生产)对水中的COD进行测定。测定COD范围为0 mg/L~2 000 mg/L,原水需采用蒸馏水稀释4倍后直接测定,精度较高。

2)NH3-N测定。本次试验采用YNH-501C型氨氮快速测定仪(安徽宁邦仪器设备有限公司生产)对水中NH3-N进行测定。测定NH3-N的范围为0.02 mg/L~60 mg/L,原水需采用蒸馏水稀释60倍后直接测定。

3)pH值测定。采用高精度工业酸碱度测试仪(杭州联测自动化技术有限公司生产)测量。

1.3 试验装置

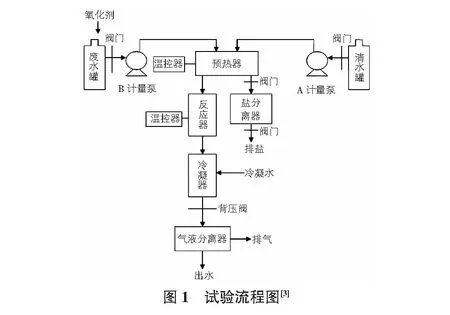

目前在我国没有符合本试验要求的超临界水氧化反应设备出售,因此为保证研究的顺利进行,项目组定制了一套超临界水氧化反应装置(南通仪创实验仪器有限公司生产)。设计最高温度600 ℃,最高压力30 MPa。试验流程见图1。

1.4 试验步骤

1)确保超临界水氧化反应装置上的所有阀门已经关闭;2)开启A计量泵及清水罐阀门,将清水抽入反应系统清洗30 min,关闭A泵及清水罐阀门;3)将试验原水(焦化废水)用蒸馏水稀释10倍后倒入废水罐;4)根据焦化废水中COD含量,取适量氧化剂双氧水(30%)(本次试验过氧倍数取3)和四种催化剂(MnO2,MnO2/Al2O3,CuO/Al2O3,MnO2/TiO2-Al2O3)中的一种,加入废水罐;5)开启冷凝水;6)开启试验装置,设定预热器温度380 ℃,设定反应器温度380 ℃~580 ℃;7)开启废水罐阀门和B计量泵(反应器容积20 mL,通过调节计量泵流量控制反应停留时间,本次试验反应停留时间设为50 s),将废水罐中的焦化废水混合液送入反应系统,同时调节背压阀,设定试验压力为22 MPa~25 MPa;8)在反应器中进液充分反应后经冷凝器冷凝,气液分离器分离,得到液态处理出水和CO2等气态产物,半小时后取样分析;9)调整反应系统的压力、温度,重复步骤6)~8);10)试验结束后,拧松背压阀,降低反应系统压力,关闭反应装置、废水罐阀门和B泵。清理掉废水罐中剩余的溶液并清洗废水罐,开启A泵及清水罐阀门,抽出清水注入反应系统清洗1 h,最后关闭A泵、清水罐阀门和冷凝水。

2 试验结果与分析

2.1 温度影响分析

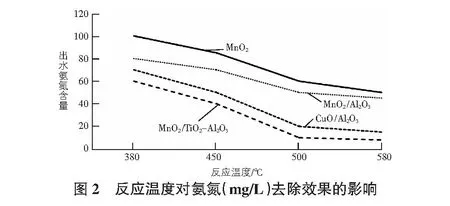

本次超临界水氧化试验温度分析取反应温度380 ℃,450 ℃,500 ℃,580 ℃,分别采用MnO2,MnO2/Al2O3,CuO/Al2O3,MnO2/TiO2-Al2O3四种化合物为催化剂,双氧水(30%)作为氧化剂,过氧倍数取3,反应停留时间50 s,反应压力25 MPa,研究了在不同温度下,四种催化剂对焦化废水中NH3-N,COD的去除效果,试验结果见图2,图3。

从图2,图3我们可以看出,四种催化剂对焦化废水中COD,NH3-N的去除效果在压力不变的前提下,随着反应温度的升高而提高,由于反应温度的升高,活化分子增多,反应速率常数增大,反应速率升高,但是超临界水密度变小,导致反应物浓度减小,反应速率反而降低,两种因素相互作用,因此焦化废水中COD,NH3-N降解效果随着反应温度的升高呈现出非线性提高。但是提高反应温度需要消耗相当多的能源,处理成本大幅增加,从图中我们可以看出,当温度达到500 ℃,继续升高温度,对焦化废水的处理效果没有明显提高,因此本次试验取最佳反应温度500 ℃。

2.2 压力影响分析

本次超临界水氧化试验压力分析取反应压力22 MPa,23 MPa,24 MPa,25 MPa,分别采用MnO2,MnO2/Al2O3,CuO/Al2O3,MnO2/TiO2-Al2O3四种化合物为催化剂,双氧水(30%)作为氧化剂,过氧倍数取3,反应停留时间50 s,反应停留时间50 s,反应温度500 ℃,研究了不同压力下,四种催化剂对焦化废水中NH3-N,COD的去除效果,试验结果见图4,图5。

从图4,图5我们可以看出,四种催化剂对焦化废水中COD,NH3-N的去除效果随着反应压力的升高而提高。升高反应压力,超临界水密度增大,反应物浓度相应升高,反应速率增大,并且在反应中超临界水介质的作用加强[4-5],两种因素共同提高了处理效果,因此,焦化废水中COD,NH3-N降解效果随着反应压力的升高而提高。但是提高反应压力对设备材料要求很高,从图中我们可以看出,当压力达到25 MPa,继续提高压力,虽然可以继续提高处理效果,但一次性投资会明显提高,而25 MPa时出水效果已经可以达到排放标准,继续升高压力意义不大,因此本次试验取最佳反应压力25 MPa。

2.3 催化剂影响分析

由图2—图5我们可以看出,四种催化剂对焦化废水中COD,NH3-N的降解效果不同,在相同温度压力条件下,四种催化剂对焦化废水中COD和NH3-N的去除效果由低到高的排列:MnO2,MnO2/Al2O3,CuO/Al2O3,MnO2/TiO2-Al2O3。因此本次试验选用MnO2/TiO2-Al2O3为最佳催化剂。

3 结论

本次试验采用催化超临界水氧化技术对焦化废水进行处理,通过对焦化废水中COD,NH3-N的检测,确定了反应进行的最佳条件:反应压力25 MPa,反应温度500 ℃,氧化剂H2O2,过氧倍数3,反应停留时间50 s,催化剂MnO2/TiO2-Al2O3。在最佳反应条件下,出水COD含量为50 mg/L,出水NH3-H含量10 mg/L,满足GB 16171—2012炼焦化学工业污染物排放标准。

虽然催化超临界水氧化技术在实验室研究时对焦化废水的处理效果较好,并一定程度上降低了反应条件,但催化剂二次污染、设备易受腐蚀以及易发生盐沉积堵塞管道等问题都还未得到很好解决,今后我们还应继续对其进行研究,通过改进气液分离装置,寻找更加高效无污染催化剂等方法解决其自身存在的问题,以利于解决当前循环水利用率不高、焦化废水排放超标等问题。