基于主曲线法的高钢级管道环焊缝韧性表征

李雨恒,马 强,罗海宝,孟维健,宿彦通,孙 伟,李德军,孟致远

(1.国家管网集团天津天然气管道有限责任公司,天津 400657;2.国家管网集团河北建投天然气有限公司,石家庄 050000)

0 前 言

为了满足国内日益增长的能源需求,高压、大直径、大输量成为我国油气管道建设的主要方向。但随着高钢级、大直径管道的应用,我国油气长输管道环焊缝问题日益突显,环焊缝事故不断增多[1-2]。在环焊缝质量控制中,业内普遍关注的重点之一是环焊缝的韧性。目前,管线钢管环焊缝的韧性表征试验方法主要有夏比冲击试验(CVN)、断裂韧性试验(KIC、CTOD、JIC)等。夏比冲击试验反映的是材料的冲击韧性,主要通过吸收功和剪切断面率对韧性进行表征,试验过程较方便,应用广泛,但冲击试验无法直接获取关键的断裂力学参数,如KIC、JIC、δ。断裂韧性试验可以直接获取断裂力学参数,但需要进行多组试验,并且试验过程复杂、费时费力。因此,国内外很多学者都在进行冲击韧性和断裂韧性转化关系的研究,并在Q345R、16Mn 和管线钢上有成功的应用[3-5]。有些成果已经被写入相关标准中,如BS 7910[6]、API 579[7]、ASTM E1921[8]等。但 在 管 线钢环焊缝方面,相关研究鲜有报道。

环焊缝冲击韧性与断裂韧性转化关系对于焊接工艺评定、焊缝适用性评价、断裂评估等具有重要意义。因此,本研究对现有的冲击韧性与断裂韧性转化关系方法进行了对比分析,确定不同方法的适用范围和限制条件,并通过试验分析了主曲线方法在管线钢管环焊缝韧性表征上的可行性。

1 韧性表征与转换关系研究进展

铁素体钢有韧脆转变的现象,其冲击韧性韧脆转变曲线分为三个部分:上平台、下平台和韧脆转变区。在上平台区,材料具有较高的韧性;在下平台区,材料表现为脆性;在韧脆转变区,材料断裂韧度呈现分散性和离散性。

1.1 基于经验的转化关系

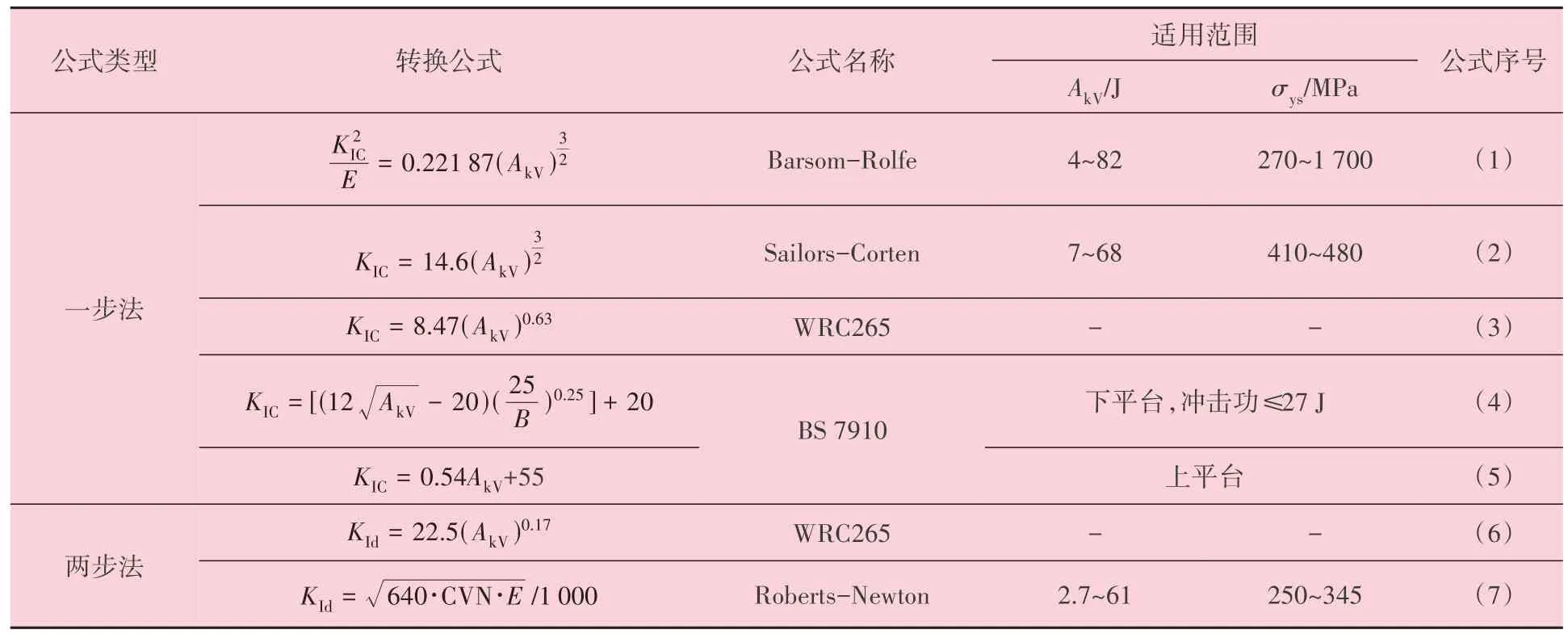

近几十年来,国内外研究学者对铁素体钢韧脆转变情况下的冲击韧性与断裂韧性的关系进行了大量研究。总体来看,冲击韧性与断裂韧性之间的经验公式可以分为一步法和两步法。其中,一步法公式见表1 中公式(1)~公式(5)。公式(1)是Barsom 和Rolfe[9]通过研究一些不同强度的钢得到的夏比冲击上平台和韧脆转变区的冲击功与断裂韧性之间的经验公式。公式(2)是Sailors 和Corton[10]得出的韧脆转变区的冲击功与断裂韧性经验公式,后被API 579 收录。Roberts[11]在分析了大量的冲击功以及断裂韧度数据后得出公式(3),也被称为WRC265 关系式。公式(4)和公式(5)是BS 7910[6]给出的下平台和上平台的转化公式。

表1 韧脆转变区主要经验公式

两步法考虑了加载速率的影响,首先根据经验公式将CVN 数据转换为动态断裂韧性KId,然 后 将KId转 化 为KIC。表1 中 公 式(6) 为WRC265 给 出的KId转 化公 式,公 式(7) 为Roberts 和Newton[11]给出的KId转化公式。

KId与KIC转化公式由Barsom 等[9]通过对250~965 MPa 屈服强度范围内多种材料的研究得出,具体表达式为

式中:σys——常温下的屈服强度,MPa。

1.2 主曲线转化关系

由于铁素体钢转变温度区内断裂韧性的高度分散性,导致韧脆转变区内的断裂韧性数据处理成为困扰工程界的一大难题。20世纪80年代,芬兰科学家Wallin 等[12-14]提出了主曲线法(Master Curve),该方法基于统计学角度科学地描述了材料断裂韧性的分布规律。因此,该方法也受到国际重视,并逐渐纳入标准规范ASTM E1921、API 579和BS 7910中。

Wallin 采用三参数Weibull 分布描述断裂韧性的离散性,通过少量断裂韧性试验确定参考温度T0,得到不同累积失效概率下断裂韧性随温度的分布规律,建立韧脆转变区域断裂韧性随温度分布的主曲线,即

式中:KIC——平面应变断裂韧性,MPa·m1/2;

T——温度,℃;

T0——为参考温度,℃;

TK——温度常数,℃;

B——为实际试样厚度,mm;

Pf——失效概率,取50%时即为主曲线。

2 X80管线钢管环焊缝韧性测试试验

为了研究高钢级管道环焊缝的韧性转化关系,本研究制备了规格为Φ1 219 mm×25.7 mm 的X80钢管环焊缝。焊缝坡口为22°单V形坡口,焊接方法采用STT+FCAW-S组合工艺。焊接完成后进行化学、拉伸、冲击、SENB等相关测试。焊缝化学成分分析结果见表2。

表2 环焊缝化学成分 %

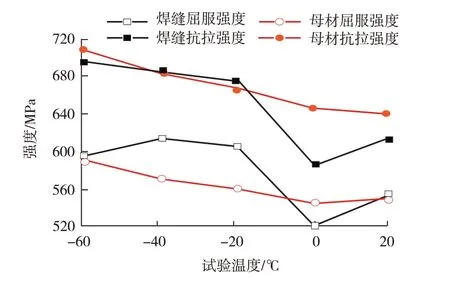

对管体母材和焊缝金属分别做系列温度拉伸试验,拉伸试样为Φ10 mm 的圆棒拉伸样,测试结果如图1 所示。通过图1 可以看出,焊缝及母材的拉伸屈服强度和抗拉强度都随试验温度降低而升高。

图1 环焊缝系列温度的拉伸性能分布曲线

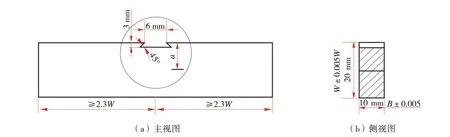

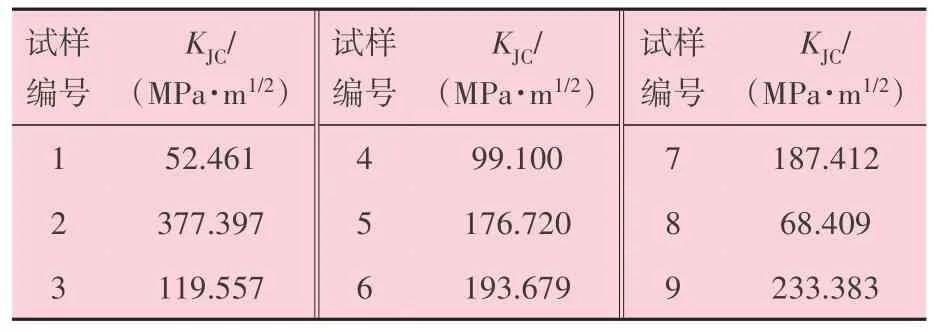

依据ASTM E1921-20,采用SENB 试样对焊缝的断裂韧性进行了测试。SENB 试样断口形貌如图2 所示,试样尺寸如图3 所示,其中W=20 mm,B=10 mm,L=120 mm,a0/W=0.5,疲劳裂纹长度为2 mm,裂纹处于内表面根焊中心线。试验温度为-60 ℃,试验结果见表3。

图2 SENB试样断口示意图

图3 SENB试样尺寸示意图

表3 SENB试验结果

3 X80管线钢环焊缝基于主曲线的韧性转化分析

根据ASTM E1921,采用主曲线法对X80 管线钢环焊缝的韧性转化关系进行分析。

主曲线法要求试样裂尖保持高拘束度应力状态,这样得到的T0与尺寸无关,ASTM E1921 要求采用以下公式对KJC进行有效性检查,即

式 中:KJC(limit)——标 准 测 试KJC的 上 限 值,MPa·m1/2;

b0——初始韧带尺寸(W-a0),mm;

W——试件厚度,mm;

a0——预制裂纹深度,mm;

σys(Ta)——试验温度下的材料屈服强度,MPa;

Mlimit——标准规定的无量纲变形极限,取30;

v——泊松比。

非标准尺寸(25.4 mm)的试样,均根据公式(12)进行转换成1T厚的断裂韧性值,即

式中:B0——人为规定的标准试样厚度,25.4 mm;

KJC(1T)—— 标 准 试 样 测 试 得 到 的KJC,MPa·m1/2。

本研究采用单温度法(-60 ℃)进行主曲线计算。首先采用公式(13)计算三参数Weibull分布尺度参数K0,即

式中:N——总试样数;

r——有效试样数。

将K0代入公式(14)中,得到累积失效概率为50%的中值断裂韧性KJC(med),即

将公式(14)的结果带入公式(10)中,便得到参考温度T0。

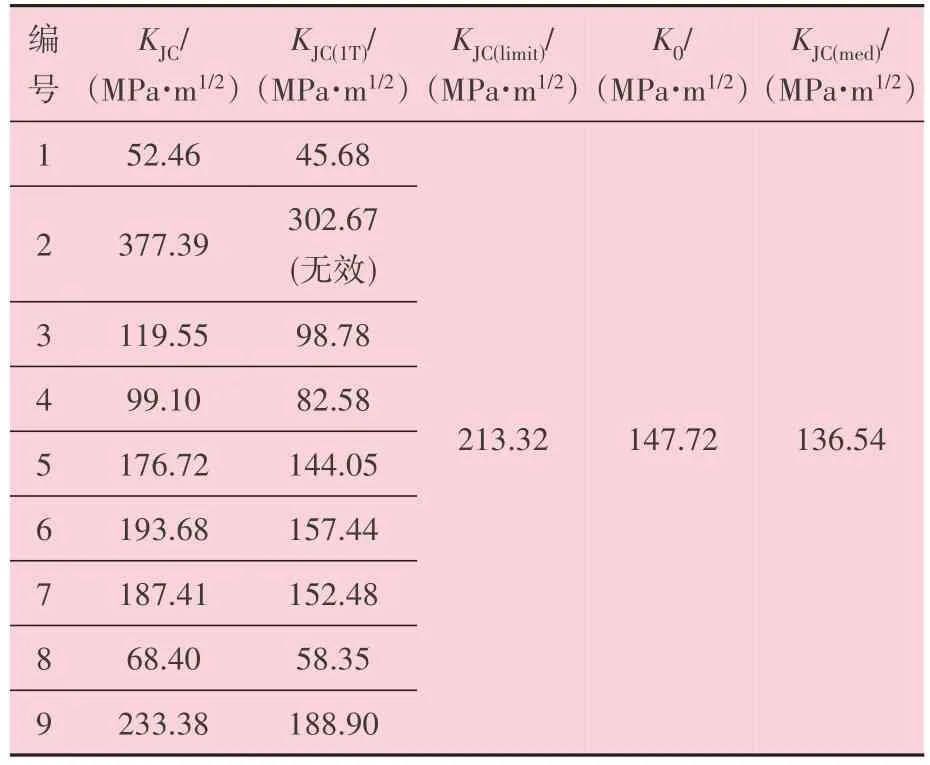

通过公式(11)~公式(14)得到KJC(limit)、KJC(1T)、K0和KJC(med)的结果,见表4。

表4 主曲线关键参数计算结果

基于表4 计算结果,可知参考温度T0为-84.7 ℃,参考温度检验有效。因此可以得到,该X80管线钢半自动焊环焊缝的主曲线公式为

图4 为断裂韧性测试结果、失效概率为95%与5%的上下边界曲线和主曲线的绘制图。通过图4可以看出,大部分试验数据都落在累计失效概率为5%和95%的曲线之间,表明主曲线法能够较好地描述高钢级管道环焊缝韧脆转变区的韧性离散情况。

图4 环焊缝主曲线图

4 结束语

本研究针对高钢级管线钢管环焊缝韧性表征问题,分析对比了现有冲击韧性与断裂韧性转化关系方法,确定不同方法的适用范围和限制条件。通过试验分析了主曲线方法在管线钢管环焊缝韧性表征上的可行性。结果表明,主曲线法能够较好地描述高钢级管道环焊缝韧脆转变区的韧性离散情况,高钢级管道环焊缝可以采用基于主曲线的韧性表征方法。