三维全景数字孪生技术在箱梁运架施工中的应用*

韩丽丽,蒋爱德,丹 晨

(1.河南牧业经济学院能源与智能工程学院,河南 郑州 450006;2.郑州新大方重工科技有限公司,河南 郑州 450064)

0 引言

数字孪生(digital twin)是以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,增强或扩展物理实体的能力。数字孪生充分利用物理实体模型、传感器自动采集、数据仓库等信息资料,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映物理实体的动态过程。作为一种充分利用模型、数据、智能并集成多学科的技术,数字孪生发挥连接物理世界和信息世界的桥梁与纽带作用,提供更加实时、高效、智能的服务[1]。

数字孪生技术最早形态是由美国提出,最初的研究领域很窄,主要用于航空航天模型建设,先建立真实飞行器的数字模型,再通过传感器收集分析飞行器的健康状况等数据并进行研究。2010年左右,其较多被应用在军事、航空领域。2015年以后,各国逐步提出制造业转型,其中涉及智能化、数字孪生等技术[2]。目前,世界各国都致力于将数字孪生技术融入产品设计、产品制造、医学分析、工程建设、城市管理等领域。

我国铁路工程建设发展迅猛,截至2020年底,全国铁路运营里程达到14.6万km,其中高速铁路3.8万km。铁路网覆盖呈现广而密的趋势,项目工程质量、安全要求高,铁路规模愈发宏大,工程建设环境复杂,施工难度大,需依靠新的技术手段辅助施工及管理[3]。

高速铁路箱梁运架施工是铁路工程建设的重点环节,具有运输线路长、往返时间长等特点,而架桥机、运梁车体积庞大,架梁地点往往远离项目驻地,从而导致各级管理者不能在第一时间掌控现场情况,即使是操作者与随车人员,也不能随时掌握架桥机实时状况[4-5]。同时,高速铁路箱梁运架施工管理还涉及人员、物资、设备、安全、进度、质量、环境等多方面的交互管理。所以,近年来信息化技术开始在箱梁运架施工领域得到初步应用,在施工进度、设备管理等方面取得了一些成果,解决了箱梁运架施工中的部分问题[6],但大部分系统的信息采集以人员手动输入、二维数字展示为主,在信息的自动采集、智能处理、三维数字仿真和应用方面探索较少。

本文根据高速铁路箱梁运架施工特点,通过北斗卫星定位、GIS地图、运架设备运行数据自动采集、智能推理,获取运架设备动态数据;通过数据清洗和多数据规则形成驱动数据,实时更新、驱动三维全景数字孪生模型,实现了箱梁运架施工的三维“数字化”“可视化”,并在荆门—荆州高速铁路项目中形成了高速铁路施工的典型应用(见图1)。

图1 荆门梁场三维数字孪生模型

1 数字孪生系统总体架构

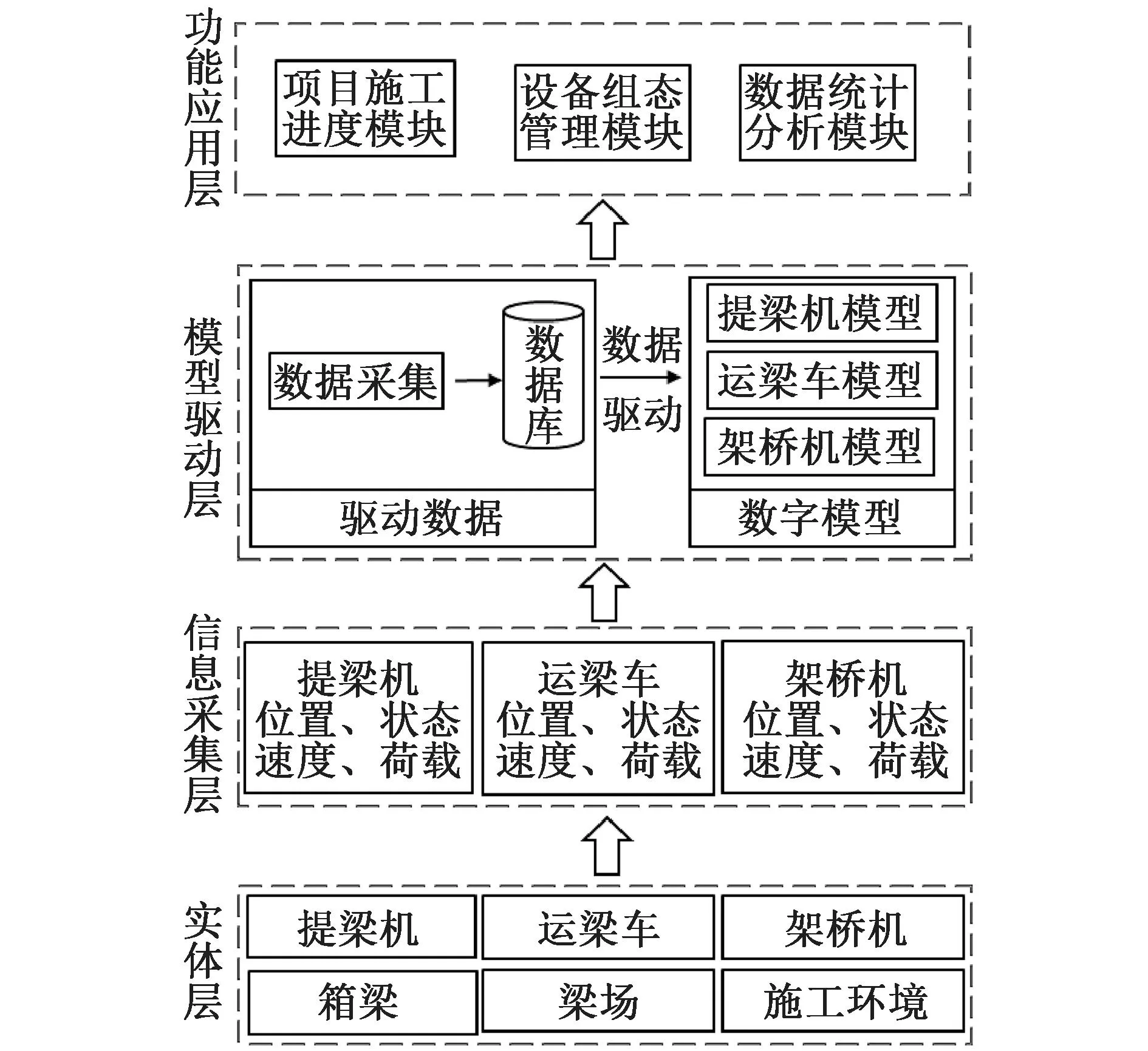

箱梁运架施工三维全景数字孪生系统总体架构分为4层,即实体层、信息采集层、模型驱动层和功能应用层,如图2所示。

图2 数字孪生系统总体架构

1)实体层 现实存在的物理实体主要由施工环境、箱梁、提梁机、运梁车、架桥机等组成,是完成项目施工活动、实现施工数据采集的物理实体。

2)信息采集层 实时自动采集施工过程中提梁机、运梁车、架桥机等设备的实时位置、设备状态、动作、速度、载重量等参数,这些实时数据是三维全景数字孪生系统实现的基础。

3)模型驱动层 由三维数字模型和实时驱动数据组成,其中三维数字模型是现实物理设备及环境特征的数字化模拟,由实时采集的数据更新驱动,以实现虚拟的数字化环境实时同步展现实际施工过程。

4)功能应用层 从箱梁运架施工管理需求出发,以三维数字孪生模型为基础,利用自动采集的数据信息,通过边缘计算处理,提供施工进度管理、设备组态管理、数据分析等功能模块;施工管理人员可通过可视化大屏、PC 客户端或手机APP、小程序等方式实时全局掌控箱梁运架施工状况,系统的实际应用如图3所示。

图3 数字孪生大屏展示

2 数字孪生实现的关键技术

2.1 多维模型构建

箱梁运架施工多维模型的构建过程,就是建立完整的实体施工环境到虚拟数字环境的映射过程,需从多维模型、多场景转换、多数据规则等角度对物理模型空间进行定义,并对所建立的模型驱动复核,保证模型的正确性、有效性和实时性,从而实现物理实际施工环境与虚拟仿真空间的全面映射,形成一个完整、实时的虚拟运架施工数字孪生模型[7]。

1)多维模型 对箱梁运架施工设备及场景进行实体建模,包括梁场、箱梁、提梁机、运梁车、架桥机等各种物理施工要素。通过BIM,Solidworks,3DMAX等三维建模软件,建立箱梁运架施工相关的三维可视化模型,保证运架设备相对动作部件的运动关系,并在结构外形、尺寸信息等方面保持和物理实体的一致性,然后导入三维模型引擎,作为箱梁运架施工数字孪生的驱动对象。

电导率定义为溶液的导电能力[22],受酒体中离子浓度和性质的影响。酒类储藏期间酒体内物质发生的氧化聚合、酯化等各种反应都会使电导率产生变化。

2)多场景转换 通过运架设备上安装的北斗定位模块实时采集各设备位置信息,经过数据运算,实时定位到相关模型和周边环境GIS地图中,实现设备在多场景三维数字孪生模型中的实时动态更新。

3)多数据规则 对实际运行的提梁机、运梁车、架桥机等施工设备的指令信号、工作参数、传感器信号等进行数据采集,梳理总结采集数据和设备动作响应的对应规则,并融入施工工序,将大体量多维模型数据、多尺度、多时相、多场景的数据进行有效分类、组织、处理,实现多维模型可扩展的数据结构和多路复用的存取调度策略,形成多数据参数与动作的映射关系,驱动三维数字孪生模型动作,以实现对箱梁运架施工进行全面、实时模拟和仿真。

2.2 实时数据获取

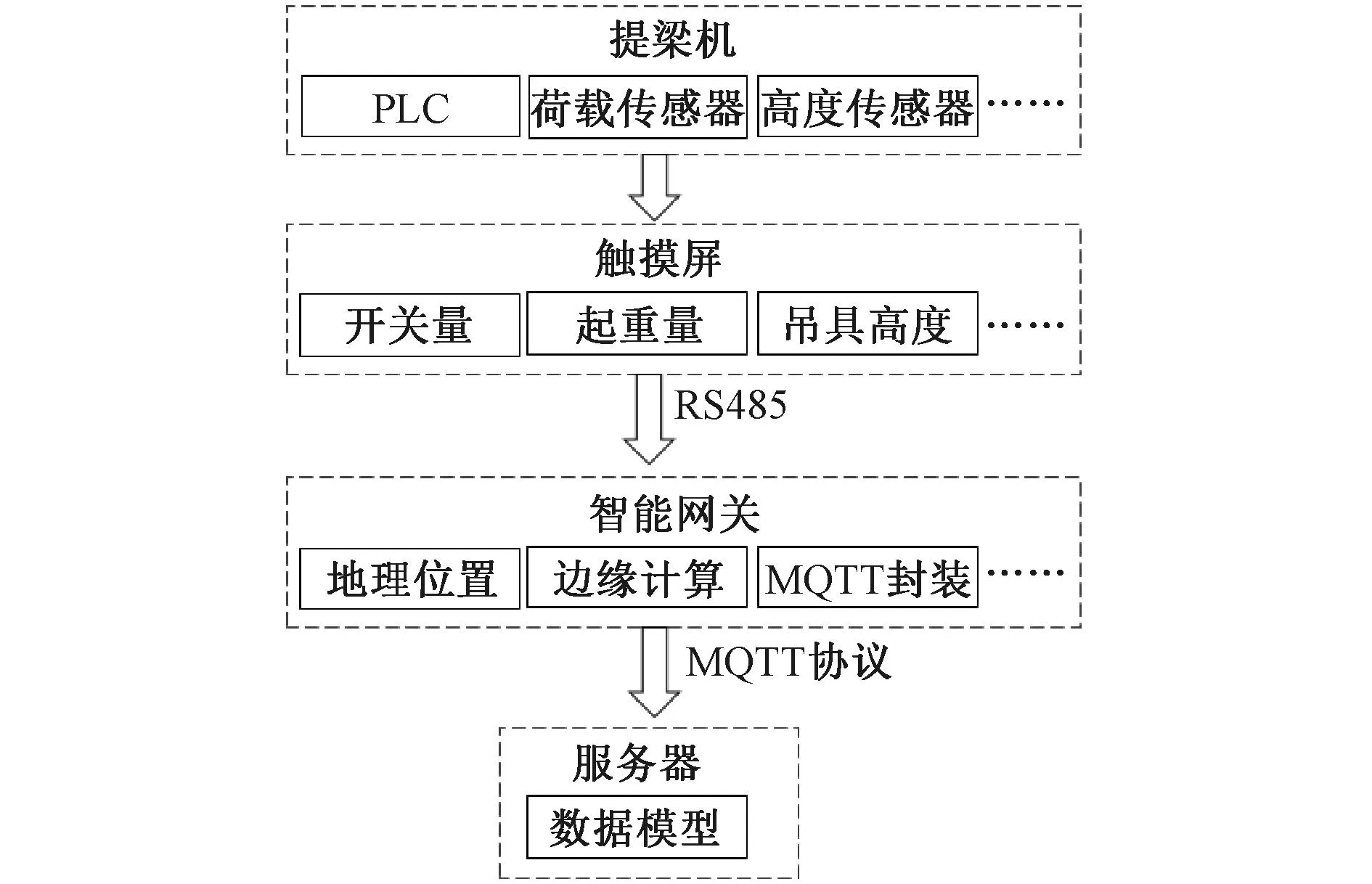

为了高效快捷地获取运架设备运行数据,需要构建运架设备的数据采集模型。本文以提梁机数据模型构建过程为例进行说明,如图4所示。

图4 提梁机数据采集模型

1)数据采集 提梁机上安装的PLC、荷载传感器、高度传感器、速度传感器等元(器)件自动采集箱梁高度、运动速度等设备运行数据,这些数据在触摸屏内进行整合。

2)串口传输 触摸屏整合后的数据信号通过工业RS485串口以100ms/次的频率发送到智能网关。

3)边缘计算 为提高服务器的响应速度,减少数据传输量,从提梁机采集到的数据在智能网关内进行边缘计算处理,剔除无效数据。

4)数据模型 智能网关将经过边缘计算处理后的有效数据,在智能网关中构建数字孪生数据库,利用地址空间找到物理实体的数据源,对提梁机的开关信号、状态信号、起重量、速度、地理信息等数据源进行数据模型的构建,数据模型通过 MQTT通信协议与部署在服务器上的云端数据库相连,实现提梁机物理实体的实时数据获取,形成服务器数据模型。

2.3 箱梁运架施工过程实时映射

图5 施工过程实时映射

通过对箱梁运架设备的实时数据采集、整合、边缘计算等形成实时驱动数据,结合多维模型和多数据规则,形成数字孪生模型,服务器以多线程并行的处理方式实现虚拟数字环境中的映射,达到三维数字模型和物理实体实时同步的效果(见图6);并在此基础上实现箱梁运架施工进度、设备组态管理、数据分析等功能(见图7,8),从而进一步优化施工过程。

图6 提梁机数字孪生画面

图7 施工进度和数据分析

某时刻提梁机三维数字孪生动作如图6所示,根据荷载传感器和高度传感器信号,智能判断箱梁位置,并实景展示;根据提梁机实时开关信号展示设备动作,单击设备行走机构可展示行走机构的运行数据;单击各位置摄像头可实时显示相应位置图像画面。

箱梁运架施工进度和数据分析如图7所示,通过架桥机施工位置桩号和GIS地图实景显示当前箱梁架设位置,用实体箱梁和透明箱梁对比直观展示已架设和待架设部分;通过饼状图实时统计当前架设数量和总体数量,施工进度清晰明了;用条状图直观显示提运架设备的使用情况,设备利用率一目了然。

提梁机的组态管理页面如图8所示,实时显示提梁机的工作参数、报警信息,并记录设备的历史工作数据。组态页面可根据展示需要自定义显示参数,使设备管理更加便捷。

图8 设备组态管理

综上所述,箱梁运架施工三维全景数字孪生系统,通过PLC、编码器、传感器等数据感知、采集装置,从提运架设备采集到多源异构数据,在智能网关内进行边缘计算清洗处理后形成实时数据模型;通过设备实时多场景动态和多数据规则定义、智能决策判断,形成虚拟设备动作指令,驱动虚拟设备动作。

3 应用中的典型问题及处理

该项目是三维全景数字孪生在箱梁运架施工中的首次尝试,在应用中遇到了数字孪生模型运动迟滞、北斗定位精度不足等问题。

传统物联网设备管理系统由设备自动采集的大量数据仅需简单运算,一般采用后台服务器直接处理模式,该项目最初也采用了这种方案。然而实际测试时发现,数字孪生驱动数据的运算量远远超出服务器的处理能力,出现数据排队现象,导致三维数字孪生模型卡滞。为解决该问题,尝试采用数据分级处理模式,即在智能网关内编制程序对数据进行初次边缘计算,只保留有效数据,而在服务器内进行数字孪生驱动数据的逻辑运算。经过实践证明,分级处理模式使传输数据量大为减少,有效利用了服务器算力,三维数字孪生系统的同步性得到保证。

该项目中提运架设备采用北斗定位模块进行设备的自动定位及GIS地图匹配,并根据架桥机位置坐标统计施工进度,因此设备定位信息非常关键,但在应用中出现统计数据与实际情况不符问题。经实测,北斗模块的定位精度约为10m,在进度计算中经常会出现1榀梁的误差。经过关联数据分析,引入桥墩位置信息及架桥机行走启停、行程等数据对位置坐标进行修正。经过反复调整测试,修正后的定位精度在1m以内,达到了精确计算施工进度的目的。

4 三维全景数字孪生系统的应用价值

箱梁运架施工三维全景数字孪生系统在箱梁运架施工过程中起到了可视化呈现、智能诊断、辅助决策、提高效益四大方面的作用[8]。

1)可视化呈现 数字孪生虚拟模型根据现实物理世界搭建,通过多维模型、多场景转换、多数据规则和实时数据驱动,将箱梁运架施工的相关性能进行可视化呈现,实现了现实同虚拟的一一映射和同步。

2)智能诊断 在数字孪生虚拟映射的基础上,通过对运架施工数字孪生信息进行大数据分析,实现了对箱梁运架施工过程风险的智能诊断。

3)辅助决策 根据箱梁运架施工长距离、大规模、多专业协同特点,利用数字孪生挖掘数据集成应用的新价值,通过现实数据和模拟数据的综合分析,对箱梁运架过程进行指导,从而辅助施工,做出科学决策。

4)提高效益 数字孪生技术结合物联网、云计算、大数据等现代化信息技术应用于箱梁运架施工,对施工过程的全要素进行监测和控制,提高了施工效益。

5 结语

依托荆门—荆州高速铁路项目,对箱梁运架施工三维数字孪生实现的关键技术进行了介绍和项目实际验证。通过三维全景数字孪生技术搭建物理世界与虚拟世界的融合通道,形成交互式的三维数字镜像,实现了模型与物理实体的实时同步动作,有效解决了传统箱梁运架施工过程中实时信息掌握困难、可视化程度低等难题,提高了箱梁运架施工管理的效率,保证了数据的及时性和准确性,为施工管理决策提供了有效的辅助工具;通过数字孪生全局视角,各级管理人员更便捷、高效地对实际施工过程进行分析、预测和管控。同时,箱梁运架施工三维全景数字孪生系统深度融合箱梁运架大型高端施工装备控制技术、高速铁路运架施工技术与数字孪生技术,形成了多学科交叉、多维模型融合、多数据规则、多场景转换的数字孪生典型应用。