深中通道曲线匝道桥参数化提料方法研究*

刘 申,孙悦楠,陈焕勇,谷 杰,范军旗

(1.中铁山桥集团有限公司, 河北 秦皇岛 066205; 2.深中通道管理中心, 广东 中山 528409)

0 引言

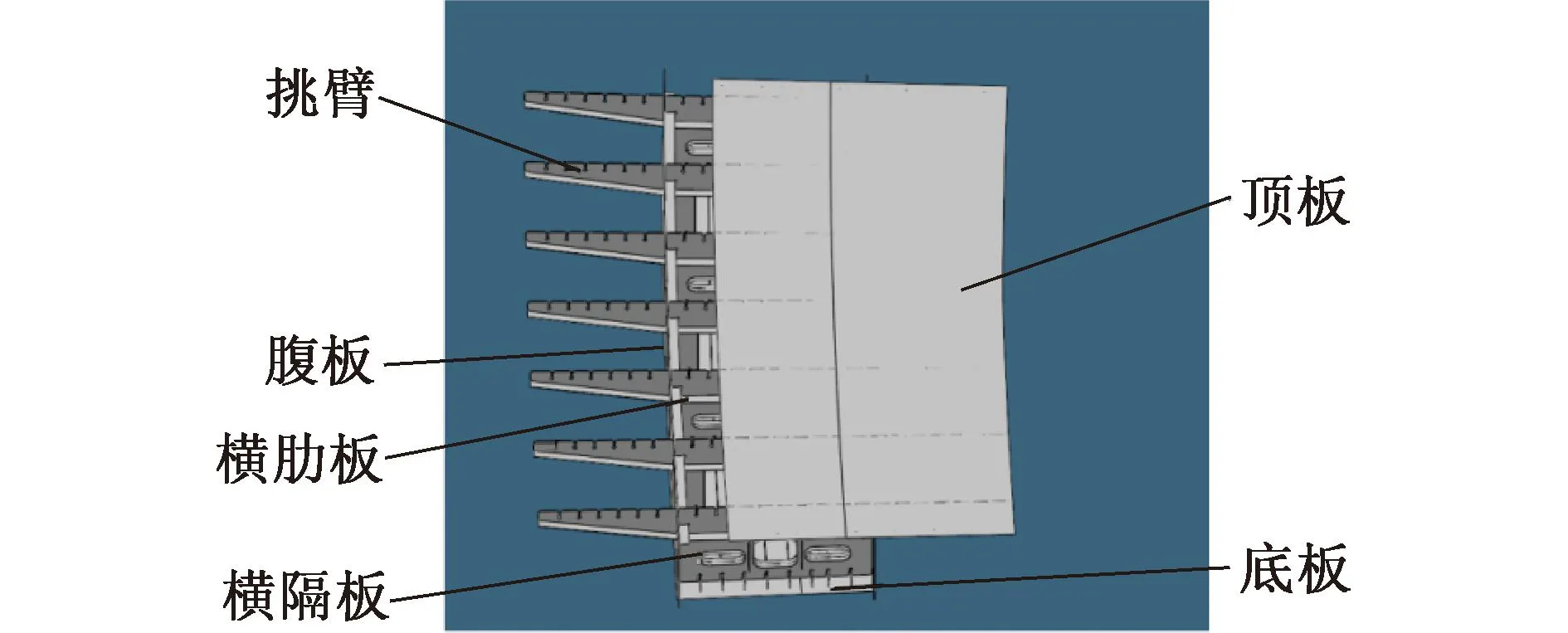

深圳—中山跨江通道工程是连接珠江口东、西两岸深圳和中山两市的一条跨越珠江口内伶仃洋的通道,直接连接深圳经济特区与中山市。其东接机荷高速公路,跨越珠江口,西至中山马鞍岛,与规划的中开、东部外环高速公路对接,实现在深圳、中山及广州南沙登陆,项目全长约24.03km,其中跨海段长22.39km,钢结构桥梁合计27.99万t,将深圳经济特区与中山市、江门市紧密连接在一起,使粤港澳大湾区的交通网络更加发达。其中,钢结构桥梁包括伶仃洋大桥东泄洪区24×110m钢梁、主跨1 666m 伶仃洋大桥主桥、伶仃洋大桥西泄洪区22×110m钢梁、主跨580m中山大桥主桥、9×110m引桥以及(18+5)×60m浅滩区非通航孔桥和万顷沙互通立交匝道桥等,是世界级集“桥梁、隧道、人工岛和水下互通”于一体的超大型跨海集群工程。项目路线如图1所示。

图1 深中通道路线

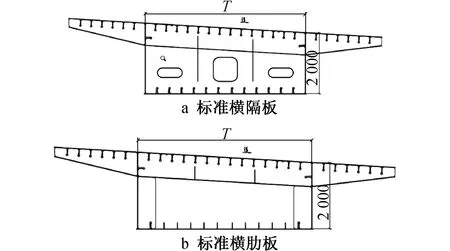

其中,万顷沙互通立交B匝道桥采用4×42.5+42.292=212.292m 5跨连续变宽钢箱连续梁。桥梁位于纵坡-1.015%/-2.5%直线和R=8 000m的凸曲线上;平面位于半径R=60m的小半径圆弧上;桥面横坡设超高,分为6%横坡不变段和从6%变化到2.5%横坡变化段;桥面变宽则是通过保持挑臂长度不变、调整箱室宽度来实现。万顷沙互通立交B匝道桥效果如图2所示。

图2 B匝道桥效果

万顷沙互通立交B匝道桥顶面宽度为8.5~10.17m,挑臂长2.5m,曲线内侧腹板高2.016m。钢箱梁由顶板、底板、腹板、隔板、挑臂等板单元组成,钢箱梁节段如图3所示。顶板为正交异性板,横隔板均与线路中心线垂直,沿径向设置。本桥同时具有平曲线和纵曲线,平曲线圆弧半径较小,不能以直代曲,曲线形钢箱梁的桥梁中线为空间三维曲线。顶、底板为异形件。全桥挑臂长度保持不变,通过调整箱室宽度实现桥面宽度变化;全桥曲线内侧腹板高度保持不变,通过调整外侧腹板高度实现横坡超高变化,不同里程处的隔板也形状各异;B匝道桥设置2道直腹板,腹板受平曲线、纵曲线及预拱、横坡等多个因素影响,扭曲较大,外形复杂。

图3 B匝道桥钢箱梁立体

1 传统提料方法与技术难点

传统提料技术方法是通过CAD建模实现。传统的CAD建模是一种面向过程的建模方式,用户按一定逻辑顺序依次添加图元,最终形成整个模型,当参数改变时,则要一步一步还原进行修改,得到特定的板单元。对万顷沙互通立交B匝道桥进行提料,是按不同类别板单元进行放样,逐步提料。对隔板单元提料,是根据设计给定参数,保持底板水平,曲线内侧腹板高度不变,通过改变箱室宽度及横坡大小对隔板逐个进行放样,得到形状不一的隔板,再定位加劲肋及管线孔等,得到不同规格零件。对顶、底板单元提料,则要根据平曲线进行放样,以道路中心线和隔板定位为基准,参考隔板与顶、底板各控制点参数,得到顶、底板放样,再定位并绘制板肋,得到顶、底板单元提料数据。对腹板单元提料时,则要将平曲线、纵曲线、预拱等因素叠加,由于B匝道桥平曲线圆弧半径较小,导致腹板更复杂,传统放样需更精确。

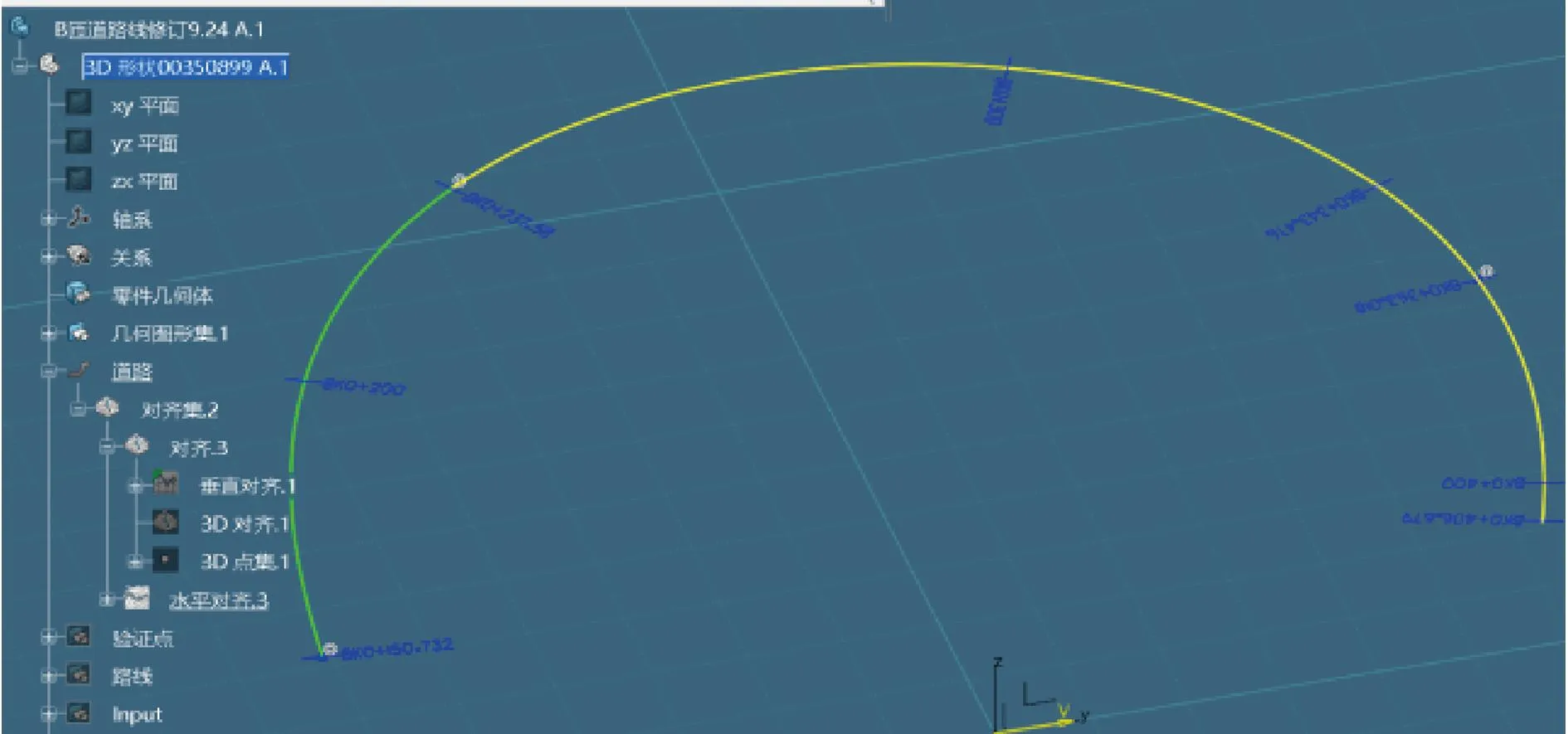

以隔板为例,全桥横隔板、横肋板共计137道,约1 000个异形件,隔板异形件约850个,隔板工作量占全桥85%左右。标准横隔板断面如图4a所示,标准横肋板断面如图4b所示。曲线内侧腹板高度不变,通过调整主要数据i值和T值得到相应的放样。

图4 标准横隔板与横肋板断面

基于B匝道的结构特点,对于曲线较复杂、变化要素较多的钢结构桥梁,传统提料技术方法重复性工作较多,异形件放样工程巨大、效率低。例如,就隔板单元而言,只要参数表中箱室宽度、横坡改变,就要对隔板放样进行修改,进而修改隔板单元内其他零件规格;顶板单元提料需加入平曲线要素,腹板提料需再次叠加平曲线要素,便会出现同一要素重复性工作,导致工作量增加。该桥不仅兼具平曲线和纵曲线、桥面变宽,也存在桥面横坡变化段,腹板放样叠加因素较多,同时腹板还为三维空间曲面,传统放样难度大。在后续核验放样过程中,则需通过不断转换空间坐标系,根据各板单元间的角度关系进行定位,完成装配,操作过程复杂,结果不够直观。

2 参数化提料技术

空间复杂曲面结构的建模十分繁琐。CATIA拥有强大的参数化设计功能,可在钢结构桥梁中实现数据的相互引用、传递及数据联动。可利用其“骨架+模板”的三维建模方法,对万顷沙互通立交B匝道桥进行模型建立。

2.1 骨架创建

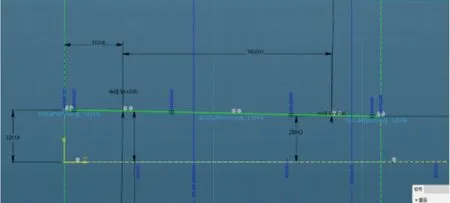

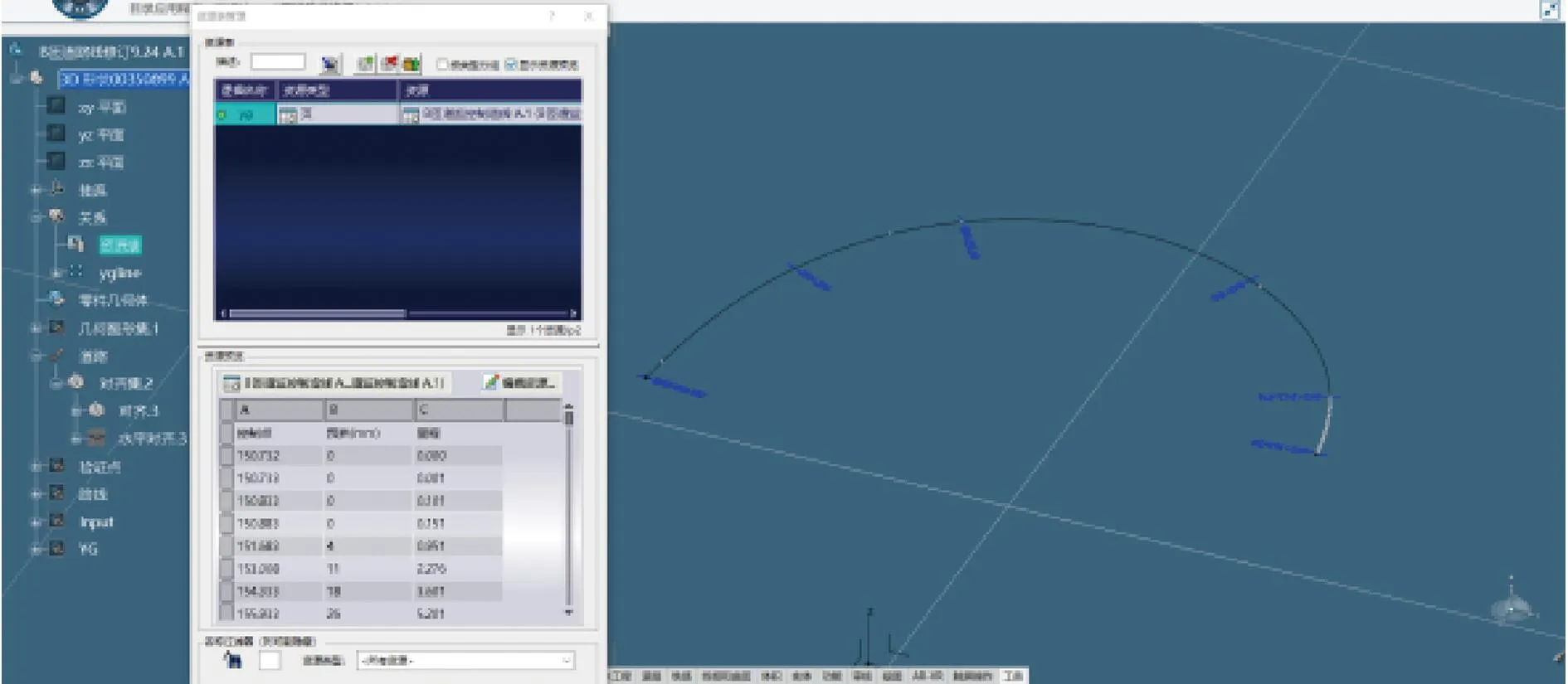

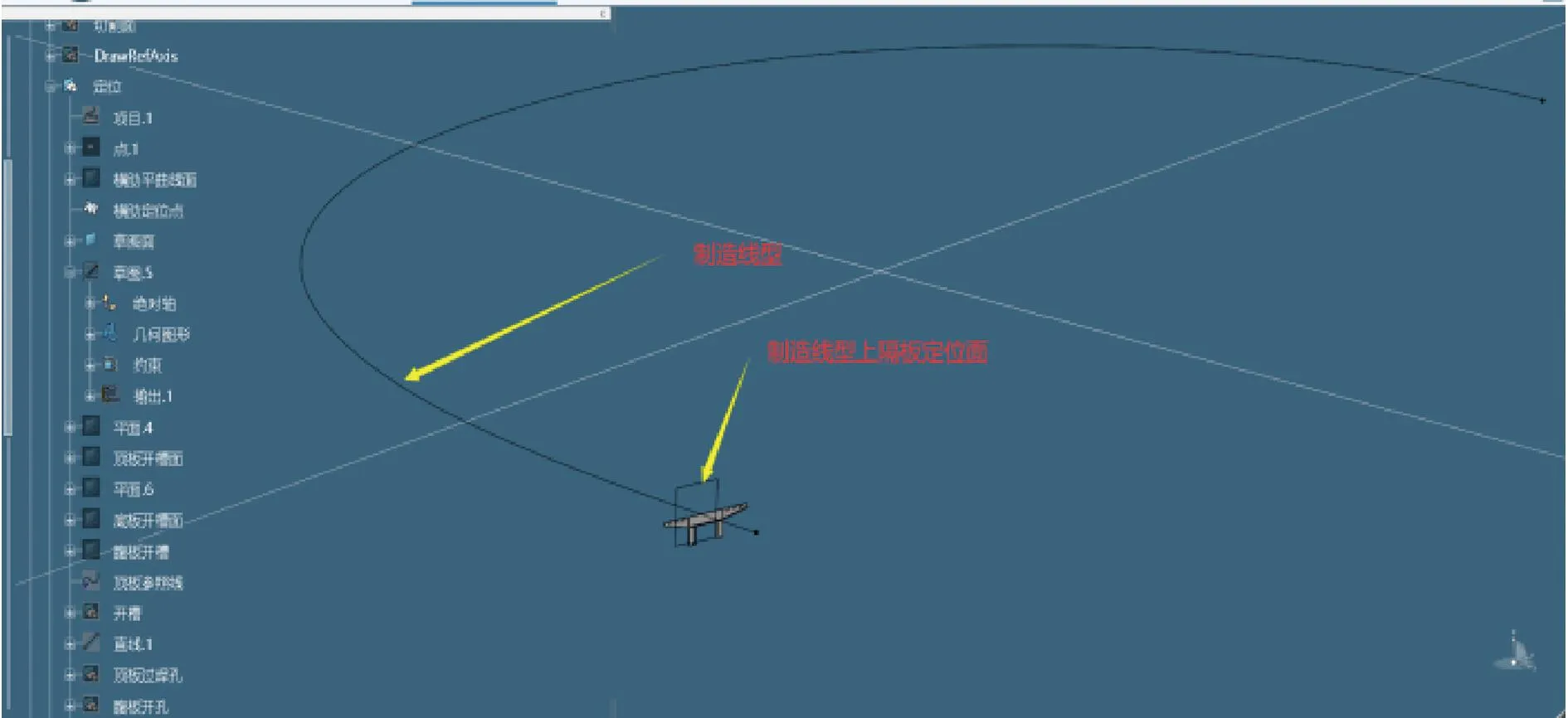

“骨架”在结构中有着中心枢纽的关键作用,既限定了各构件间的相对位置,同时各构件也要将骨架作为建模的共同依据,省去了相同因素因构件不同而产生的重复性工作。先将各参数录入资源表,以便后期调用。将B匝道桥的平曲线(见图5)、竖曲线(见图6)、拱度等数据叠加,得到道路中心线,以道路中心线作为模型骨架。骨架模型如图7所示。

图5 平曲线示意

图6 竖曲线示意

图7 骨架模型

在对应的里程处定位隔板,并径向布置,即在相应里程处取曲线点的法面,如图8所示。然后根据资源表内的参数,在法面上进行点的移动得到其余控制点。拟合得到顶板、底板、腹板各控制点后,以点成线、以线成面,进行线形和曲面拟合,得到定位所需的点、线、面等基本元素,通过添加约束关系可将各构件便捷精准定位,快速建模,如图9所示。

图8 横隔板定位

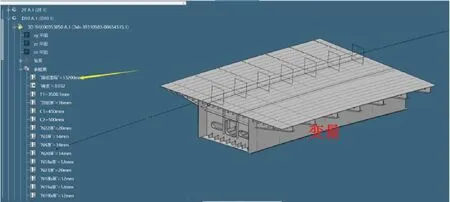

图9 梁段模型

有了骨架就相当于有了钢箱梁的总体布置,明确了主要构件的相对位置关系,这样后期对各部分进行建模时,就不必再考虑其他构件的影响。在基础模型设计过程中,充分利用f(x)公式编辑器,通过尺寸公式编辑将模型参数与草图轮廓等进行关联,从而进行参数创建。

2.2 参数化提料

根据生产制造、发运等工作需要,将板单元分块,分块方案加入前期骨架制作中,并设定好梁段编号等相关参数。

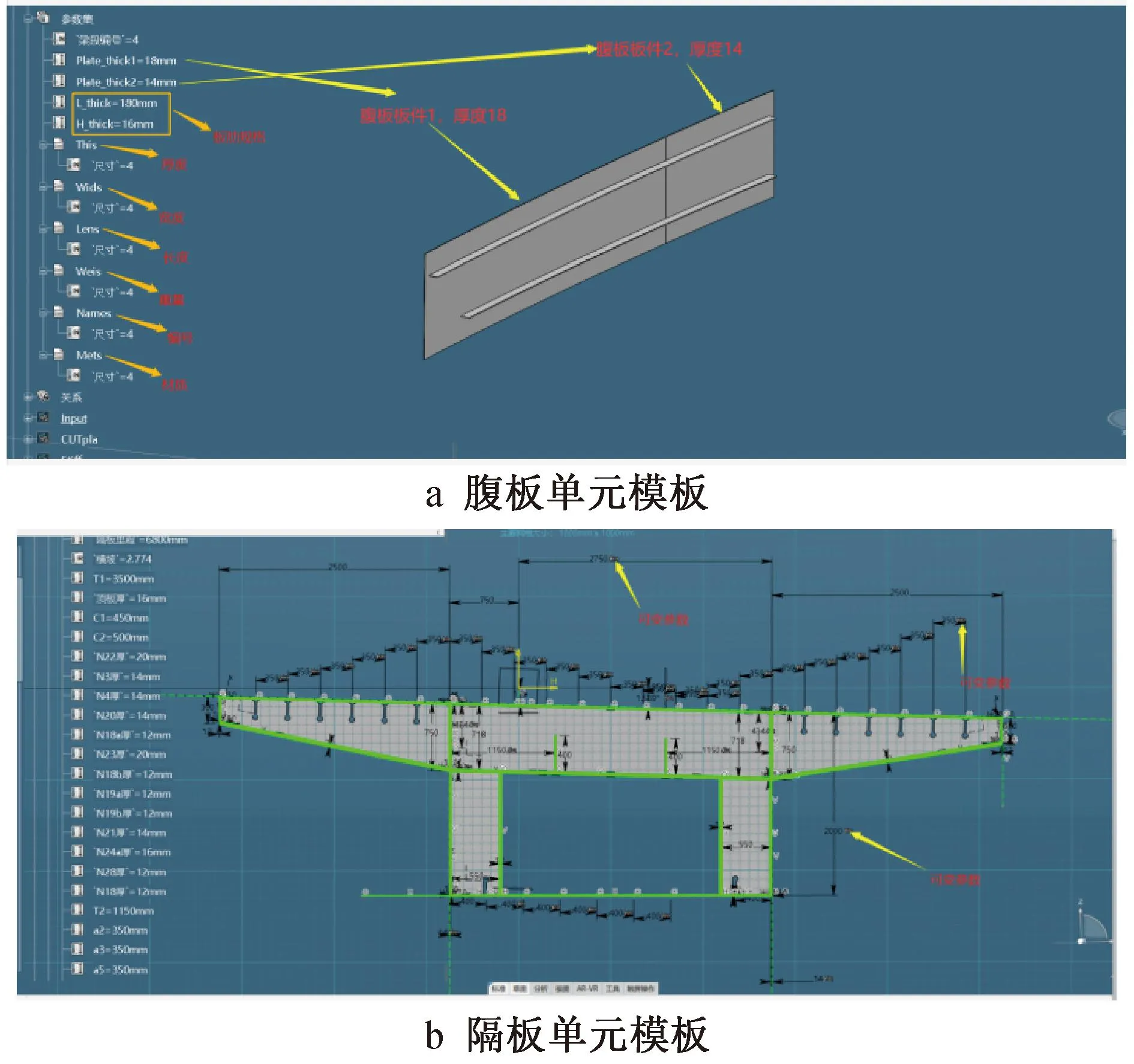

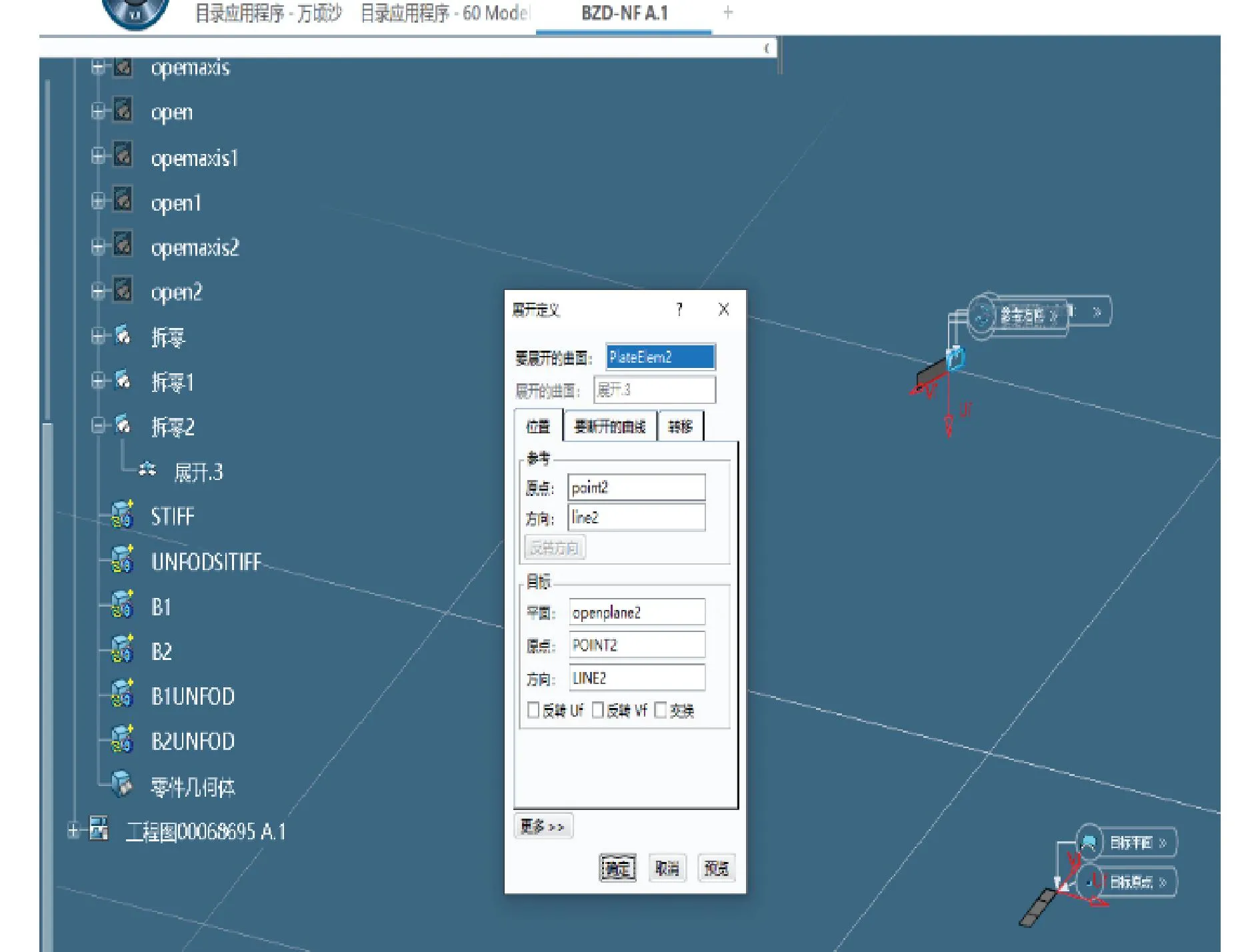

顶、底板和腹板按一个梁段建立模型,形成模板。将各参数编辑到脚本中,在模型构建时可随时调用,省去很多重复操作。例如,将平曲线编入脚本中,无论在顶板模型还是腹板模型直接调用即可,不必重复放样。制作模板还可通过添加约束使数据联动,减少反复修改次数。例如,在腹板提料中,对于板肋,定位一般是平行于顶、底板的相交线,所以板肋定位一般只需输入板肋定位线的3个元素,即与哪个相交线平行、与相交线的距离和板肋的规格,然后在板肋定位线上生成实体即可,只要腹板外形发生改变,板肋便自动改变。实际提料中,板单元分块也使提料数据增多,应用模板使梁段编号参数相对应,就能生成该梁段模型,极大地缩短时间,提高效率。隔板的模板则根据断面图在平面绘制草图,然后通过更改草图的定位里程,定位方式为利用铅锤或垂直于顶、底板,包括管线孔、人孔的定位,隔板加劲的数量、长度等,无须根据横坡改变逐个放样,直接可调取表格中的里程数据,利用表格数据驱动图形,如图10所示。

图10 腹板与隔板单元模板示意

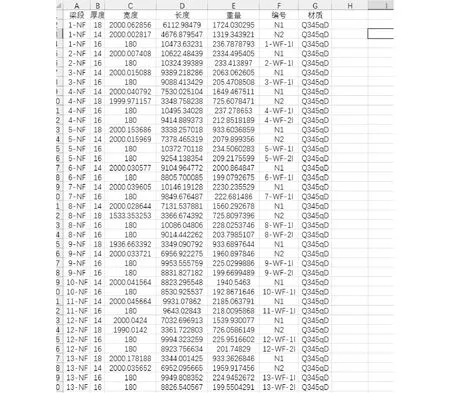

在提料数据生成方面,同样编写脚本。对于标准板件,可控制其不变的参数,通过改变变化的参数,利用数据联动,得到提料数据。例如,板肋宽度与厚度不变,可直接读取板肋定位线长度,宽度、厚度写成固定值,便可得到板肋的提料数据。对于非标准板件,可编写通用脚本,即便外形不同,但量取数据原则一致。例如,对于隔板、顶板等异形板件,脚本可读取整个实体,得到厚度,然后提取出板件的最大面,并将最大面的最小外接矩形的长宽输出,便得到异形件尺寸,对如腹板的曲面展开更加准确,如图11所示。不同异形件不再需逐个手动量取数据,应用十分方便、快捷,如图12所示。

图11 腹板曲面展开示意

图12 腹板提料参数(部分)

3 参数化提料技术优势

3.1 碰撞检查

在建立 “骨架”之初,已将平曲线、纵曲线、横坡、预拱、各构件的相对位置关系等诸多条件进行了叠加,各部分独立进行建模后,可采用CATIA现有的装配功能定位各构件,相比于CAD更加简便直观。进行装配后,复杂曲面模型一目了然,通过相关计算进行干涉,检查顶板、底板、腹板、隔板单元间是否合理。若发现不妥之处,也可按各构件模板单独修改,如图13所示。

图13 碰撞检查示意

3.2 数据导出

脚本与模板编辑完成后,即可得到相应的提料数据。传统的提料方法可将一些相同的构件利用excel中的函数关系式进行转换,但很难将模型与表格中的函数进行联系。参数化建模后,通过编写脚本便可使模型和数据建立联系,弥补了因某一处修改导致相关数据修改不全面的不足。对于三维曲面,可直接展开,降低近似处理的偏差;对于异形件,可输出最小外接矩形规格,节约钢材、降低消耗。

4 结语

本文结合万顷沙互通立交B匝道桥钢箱梁提料工程实例,从B匝道桥结构特点、传统提料难点、参数化提料技术方法、与传统提料相比参数化提料优势几方面进行了系统分析研究。由参数化提料数据看,本文所阐述参数化提料技术方法不仅能提高工作效率,还能提高数据准确性。