lift-off 制程PEB 温度对负性光阻显影后截面Profile 的影响

齐 鹏,王颢然,孙 鹏,姜倍鸿,邢 栗(通信作者)

(沈阳芯源微电子设备股份有限公司 辽宁 沈阳 110168)

0 引言

Lift-off 工艺,即揭开-剥离工艺,是一种集成电路工艺,主要应用于金属电极的制作过程,替代刻蚀工艺,其实现方式为在衬底上用光刻工艺获得图案化的光刻胶结构。具体方法为利用镀膜工艺在掩膜上镀上目标涂层,后利用剥离液溶解光刻胶的方式获得图案一致的目标图形结构,与其他图形转移手段相比,lift-off 具有工艺步骤简单等优势[1]。

光刻胶种类、光刻胶厚度、镀膜方式、剥离方式和温度等为影响lift-off 工艺的关键因素。研究表明lift-off 工艺需满足:光刻胶厚度/被剥离的金属厚度≥3。底切和顶切两种光刻胶形态同样会直接影响lift-off 工艺过程,研究表明负胶相比于正胶更容易获得lift-off 工艺所需的底切形态,即图形反转胶的负胶更适用于lift-off 工艺过程[2]。在半导体光刻工艺中,随着器件尺寸的缩小和制程多样化,lift-off 工艺对显影截面光刻胶结构要求日益提高,若截面光刻胶结构不佳,会导致后续镀膜时金属间断层不明显,在lift-off 光刻胶剥离时残留,导致导线间短路等严重问题。如在显影过程中截面光刻胶强度不足可能导致坍塌,产生大量缺陷,而在镀膜过程中截面光刻胶强度不足导致的坍塌造成光刻胶与金属交联,使缺陷率增高等问题。

现阶段,对于调整lift-off 工艺中截面光刻胶结构的研究主要集中在通过改变曝光后烘烤温度和显影工艺两种方式。对于5 ~15 μm 厚度的光刻胶,改变曝光后烘烤温度的方式具有简单、成本低和过程易于控制等优势,但需同步调整显影puddle 时间修正关键尺寸(critical dimension, CD);而调整显影工艺对截面光刻胶结构调整改善能力有限,复杂光刻胶结构改善周期较长[3-5]。目前,对于涂胶后烘烤过程中所采用的热盘结构通常附加盘盖加热功能,其作用为防止易挥发的结晶物黏附在盘盖表面的同时提高温度均匀性,而由于曝光后烘烤通常不附加盘盖加热功能,对于附加盘盖加热功能的曝光后烘烤其盘盖加热温度对截面光刻胶结构是否存在影响鲜有提及[6]。针对上述问题,本文的主要目的为验证曝光后的烘烤过程中盘盖加热温度是否对lift-off 工艺截面光刻胶形态存在影响,进而配合相关工艺参数,旨在获得最佳的lift-off 工艺条件。

1 实验材料与方法

本实验以12 英寸晶片作为基片,首先将晶圆传送至涂胶单元涂敷负性PI 光刻胶并形成胶膜(厚度约为5 ~6 μm),将完成涂胶处理的晶圆传送至热板进行前烘处理,至晶圆在冷板上冷却后传送至光刻机进行图形曝光,晶圆完成曝光后传送至边缘曝光单元,通过硅片边缘曝光保护Product ID(产品编码)部分,硅片边缘曝光需控制曝光区域为长度4 mm,宽度25 mm。然后进行曝光后烘烤温度(post exposure bake, PEB)进程,设置4 种不同的热板加热方式,如下所示。

(1)在光刻胶曝光后烘烤盘盖不加热,仅调整盘面温度,设置盘面温度分别为100 ℃、101 ℃、102 ℃和103 ℃。

(2)在光刻胶曝光后烘烤盘盖不加热,仅调整显影配方,设置盘面温度为102 ℃,设置显影条件分别为显影条件1、显影条件2、显影条件3 和显影条件4。

(3)在光刻胶曝光后烘烤使用盘面加热与盘盖加热相结合的方式,设置盘面及盘盖温度分别为100 ℃&盘盖不加热、100 ℃&102 ℃、101 ℃&100 ℃和101 ℃&102 ℃。

(4)在光刻胶曝光后烘烤使用盘面加热与盘盖加热相结合的方式并延长显影时间,设置盘面及盘盖温度分别为100 ℃&102 ℃、101 ℃&100 ℃、101 ℃&102 ℃和101 ℃&102 ℃(显影时间加长)。

晶圆经冷板冷却后传送至显影单元进行显影,然后用FIB-SEM 对其截面结构、CD 线宽、角度及膜厚进行测量。通过对比对照实验中参数的变化,确认不同的盘面温度与不同的盘盖温度及不同显影条件对显影后截面Profile 的影响。

2 实验结果及讨论

2.1 改善lift-off 制程显影截面光刻胶Profile 工艺流程

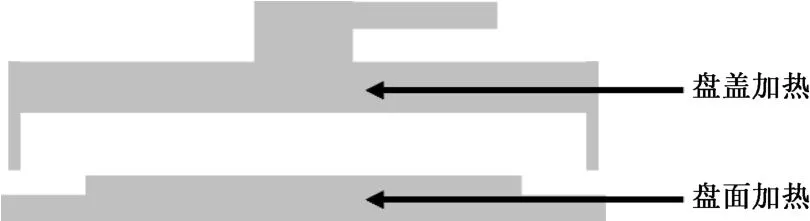

本实验采用某种负性光刻胶,旨在研究lift-off 制程PEB 温度对负性光阻显影后截面Profile 的影响。具体步骤如下:①晶圆涂覆光刻胶。在晶圆表面涂覆光刻胶形成厚度为5~6 μm 的胶膜。②晶圆前烘处理。根据晶圆上所旋涂胶的厚度、特性确定所需温度,去除胶层内的溶剂,提高光刻胶与衬底的黏附力固化光刻胶。③晶圆图形曝光。可以依据所旋涂胶的厚度、特性及所需的线宽来确定曝光能量和曝光时间。④晶圆边缘曝光。根据晶圆上所旋涂胶的厚度、切边宽度、Product ID 来确定曝光时间、照度、长度、宽度。⑤曝光后烘烤(PEB)。如图1 所示,本实验在保留盘面加热基础上增加盘盖加热功能,使盘盖和盘面同时进行加热。盘盖盖合在盘面上形成了加热空间,通过对盘盖和盘面温度的调控实现对显影截面光刻胶结构的改善。本实验使用的负性光刻胶盘盖温度为90 ~130℃,盘面温度设置为90 ~130 ℃。⑥显影:根据晶圆上所旋涂胶的厚度、特性及所需要的线宽决定显影时间及冲洗时间。

图1 曝光后烘烤结构单元示意图

2.2 不同工艺配方对显影后截面Profile 的影响

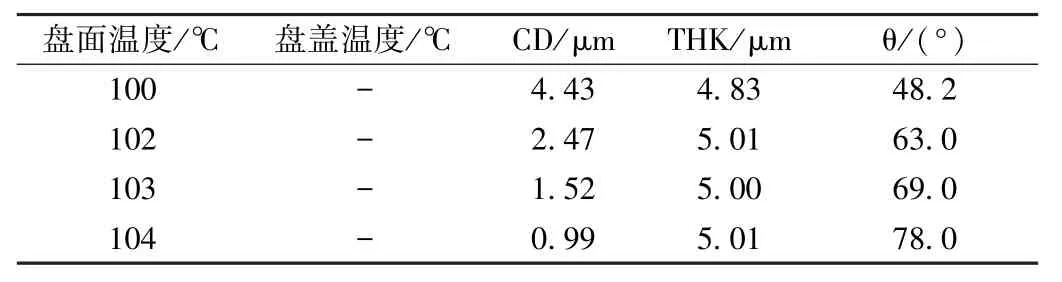

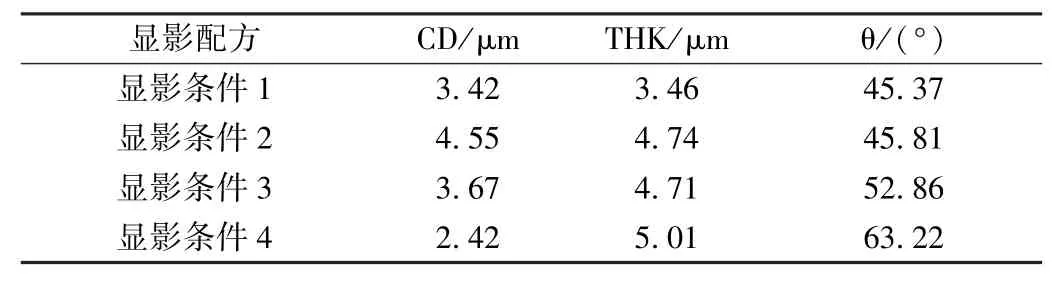

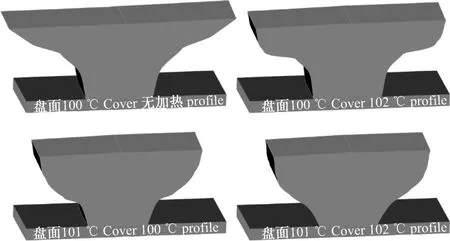

为了详细确认lift-off 制程PEB 温度对显影后截面Profile 的影响,使用不同工艺配方经上节所述流程后观察截面profile 形貌,各个控制变量实验参数设置及获得光阻CD 宽度如表1~表4 所示。首先设计控制变量实验1:采用某种负性PI 光刻胶,将直径300 mm 晶圆传送至涂胶单元涂覆光刻胶并烘烤形成厚度为5~6 μm 的胶膜,分别经过光刻机图形曝光、边缘曝光保护Product ID 部分(长度4 mm、宽度25 mm)、PEB 烘烤处理、显影工艺流程,获得数据结果如表1 所示。如图2 所示,在PEB 步骤中,盘盖不加热,仅调整盘面温度来观察profile 形貌。温度为100 ℃时条件最佳CD 尚可,但THK 偏薄,截面profile 形貌顶部结构强度不够,有塌陷风险,说明仅增加盘面温度改善无效。随后,控制变量实验2:烘烤过程中选择仅盘面加热,盘面温度设置为100 ℃,对显影条件进行调整,其他条件与实验1 相同,所得实验数据如表2 所示。调整显影配方时,截面光刻胶结构如图3 所示。显影条件2 时条件最佳CD 和THK 尚可,但仍存在截面光刻胶顶部结构强度不够问题,显影条件4 尝试减少TMAH 喷液量,虽THK 有改善,但CD 过小且profile 形貌顶部强度仍需加强。

表1 实验1 工艺参数设置及显影后数据

表2 实验2 工艺参数设置及显影后数据

表3 实验3 工艺参数设置及显影后数据

表4 实验4 工艺参数设置及显影后数据

图2 仅盘面加热的光刻胶结构示意图

图3 仅调整显影配方的光刻胶结构示意图

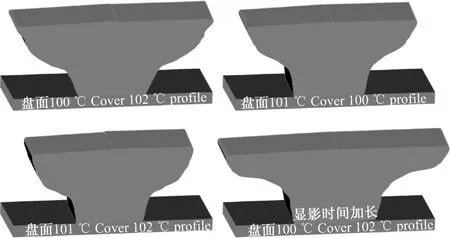

仅通过盘面加热方式调整工艺配方很难获得优良截面profile 形貌,因此后续实验增加盘盖加热功能改善profile 形貌。设计控制变量实验3:将直径300 mm 晶圆传送至涂胶单元涂覆光刻胶并烘烤形成厚度为5 ~6 μm 的胶膜,分别经过光刻机图形曝光、边缘曝光保护Product ID部分(长度4 mm、宽度25 mm)、PEB 烘烤处理、显影工艺流程。在固定显影条件下,光刻胶曝光后通过使用盘面加热与盘盖加热结合的方式,观察PEB 温度对显影后光阻CD 及截面Profile 形貌的影响。所得数据如表3 所示,截面光刻胶结构示意图如图4 所示。可以看出在lift-off 制程增加PEB 盘盖加热对负性光阻显影后截面Profile 结构改善明显,光刻胶的形貌和顶部结构均得到明显加强。其中,盘面温度100 ℃,盘盖温度102 ℃效果最佳。控制变量实验4 与实验3 类似,使用盘面加热与盘盖加热结合的方式,调试各项参数可以获得各种截面光刻胶结构(如表4、图5 所示),其中条件4 显影时间加长。通过记录数据可以发现,不同盘面温度、不同盘盖温度以及不同的显影时间相互配合,可以实现一种负性光阻产生不同截面光刻胶结构效果,可以实现同种光阻lift-off 制程多样化。

图4 显影配方不变盘盖盘面同时加热的光刻胶结构示意图

图5 显影配方改变盘盖盘面同时加热的光刻胶结构示意图

3 结语

依据上述实验结果,本文在保留原有PEB 盘面加热方式的前提下通过增加PEB 盘盖加热功能进行烘烤,通过控制PEB 盘面温度可控制光阻CD 及截面Profile 形貌,根据控制PEB 盘盖温度可控制截面Profile 光阻顶端形貌及强度。其中在lift-off 制程PEB 盘盖加热对负性光阻显影后截面Profile 的影响权重较大,通过调整PEB 盘盖加热温度对截面profile 顶端不同程度固化,增加截面Profile顶端强度,可明显优化显影后截面Profile。另外,可以通过不同的PEB 盘面温度、PEB 盘盖温度、不同的显影时间相互配合,可以实现一种负性光阻产生不同截面Profile 效果,实现制程多样化。