集输系统双管掺水工艺节能优化运行研究

王磊 (大庆油田有限责任公司第七采油厂)

集输系统能耗反映了系统运行管理水平的高低,直接关系着油田的整体效益,是油田节能降耗工作的重点[1-2]。受布局方式、原油物性和环境因素的影响,长期以来对于集输系统在一定条件下的能耗水平应维持在一个什么范围还缺乏有效的判定标准,因此有必要开展集输系统能耗挖潜方面的研究。

目前,现有陆上油田普遍将三管伴热工艺优化为双管掺水工艺,即采出水在联合站升温、升压后通过汇管输送至计量站或阀组,根据油井采出液温度的高低、采出液量的大小、集输距离的远近设置配水量,完成井口掺水,井口采出液经掺水升温后返回计量站或阀组,完成计量后,输送至联合站进行油气水三相处理[3-4]。该工艺流程通过调节各个单井的掺水量和掺水比来满足集输工艺要求,而掺水量、掺水比同诸多因素相关。由于现场操作人员缺乏对影响因素的定量了解,故导致回液温度高出原油凝点8~15 ℃,造成大量热能浪费。鉴于此,利用Pipesim 软件完成双管掺水工艺的建模,以单一油井为目标,分析掺水温度、掺水比对不同因素的影响,通过萤火虫算法实现双管掺水工艺能耗体系的建模和优化。

1 基本情况

某油田区块共有15 口油井,均采用二级布站、双管掺水工艺,大部分油井采出液的含水率超过80%,井口温度普遍在25℃左右,集油管道规格D149 mm×5 mm,掺水管道规格D159 mm×10 mm,由于集油和掺水管道同沟敷设,两者的管长一致。20 ℃的原油黏度为0.895 7 g/cm3,凝点30 ℃,井口出液温度为20~30 ℃,地温15 ℃,管道总传热系数根据GB 50350—2015《油田油气集输设计规范》中的附录选取,在此取固定值0.5 W/(m2·K)。

2 模型建立与参数验证

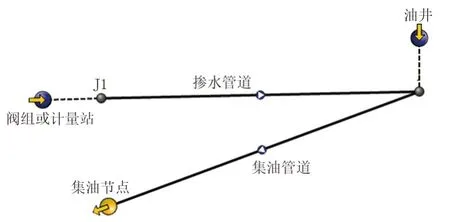

以单一油井为例,在Pipesim 软件中采用计量站或阀组到单井的双管掺水工艺模型(图1)。与现场保持一致,设置井口温度25 ℃,掺水温度50 ℃,掺水管道和集油管道均为2 km,不考虑高程起伏对热力损失和压力损失的影响,集油节点的压力值为0.3 MPa。Pipesim 软件是通过热平衡方程实现温度正算,通过Beggs-Brill 两相流压降修正模型实现压力反算,在此将软件计算结果同现场实测数据对比,结果见表1。其中,软件模拟值均小于实测值,一方面与软件建模采用了诸多理想化的假设有关,另一方面也与现场仪表监测数据的不确定性有关,但总体相对误差在7%以内,且热力计算误差大于水力计算误差,体现了热力计算的复杂性和多维性。综上,模拟值和实测值的差距较小,可以使用Pipesim 软件完成后续的工艺因素分析。

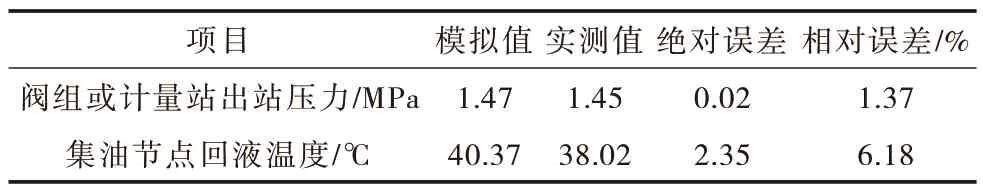

表1 实测数据对比Tab.1 Comparison of measured data

图1 双管掺水工艺模型Fig.1 Model of double-pipe water blending

3 影响因素分析

3.1 掺水参数与工艺热能损失的关系

在回液压力0.3 MPa、回液温度33~35 ℃的约束条件下,模拟不同掺水比(热水量与采出液量的比值)、掺水温度对工艺热能损失的影响(图2)。随着掺水温度的升高,工艺热能损失逐渐增加,两者呈线性关系。随着掺水比的增加,工艺热能损失也逐渐增加,且在高温条件下,增速更为明显。这是由于无论是掺水温度升高还是掺水比增加,均加大了加热炉的输出负荷,导致热能损失和耗气量增加。

图2 不同掺水比、掺水温度对工艺热能损失的影响Fig.2 Influence of different water blending ratio and water blending temperature on process heat loss

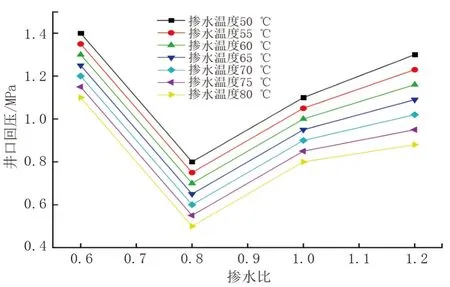

3.2 掺水参数与井口回压的关系

模拟不同掺水比、掺水温度对井口回压的影响(图3)。随着掺水温度的升高,井口回压逐渐减小。随着掺水比的增加,井口回压呈先减小后增大趋势。这是由于实际工况下的采出液含水率较高,此时原油黏度大幅降低,采出液流动状态有所改善,摩阻损失降低,井口回压减小;随着掺水比的进一步增加,流体流速大幅升高,根据达西公式,沿程摩阻损失与流速的平方呈正比,因此井口回压大幅上升[5-6]。在掺水比小于1.0 时,黏度为影响井口回压的主控因素,在掺水比大于1.0 时,流速为影响井口回压的主控因素。

图3 不同掺水比、掺水温度对井口回压的影响Fig.3 Influence of different water blending ratio and water blending temperature on wellhead back pressure

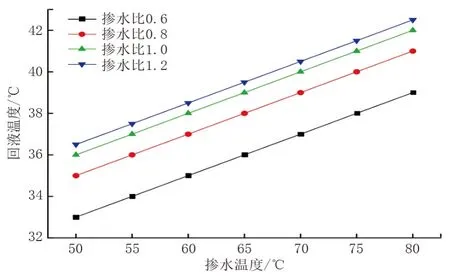

3.3 掺水参数与回液温度的关系

模拟不同掺水比、掺水温度对回液温度的影响(图4)。随着掺水温度的升高,带给井口采出液的热量也增多,回液温度升高。随着掺水比的增加,回液温度升高,但升高幅度随掺水比的增加有所减缓,说明只增加掺水量不利于回液温度的提升。因此,对于原油物性较差的劣质区块,当原油凝点较高、集输半径较大、采出液量较少时,应优先调节掺水温度,再调节掺水比。

图4 不同掺水比、掺水温度对回液温度的影响Fig.4 Influence of different water blending ratio and water blending temperature on return liquid temperature

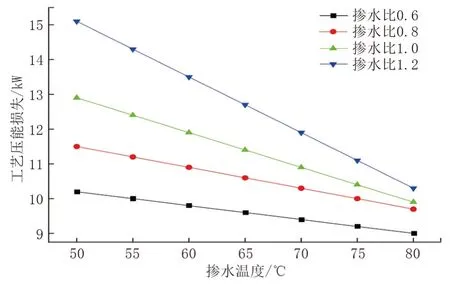

3.4 掺水参数与工艺压能损失的关系

模拟不同掺水比、掺水温度对工艺压能损失的影响(图5)。随着掺水温度的升高,混合后的井口采出液温度升高,流体黏度降低,工艺压能损失也减小。随着掺水比的升高,工艺压能损失逐渐增加。这是由于在掺水温度一定的前提下,掺水比越大,形成水包油型乳状液的概率越大,泵的轴功率与流量、扬程呈正比,此时流速增加引发的沿程摩阻增大已超过因含水率升高引发的沿程摩阻减小,导致工艺压能损失增加。

图5 不同掺水比、掺水温度对工艺压能损失的影响Fig.5 Influence of different water blending ratio and water blending temperature on process pressure energy loss

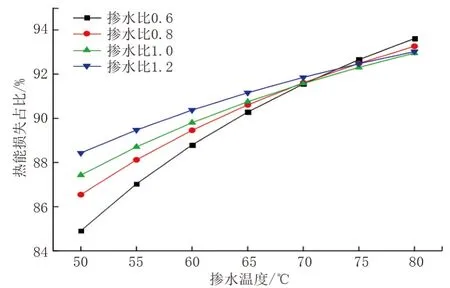

3.5 掺水参数对能耗损失占比的影响

模拟不同掺水比、掺水温度对热能损失占比的影响(图6)。任一工况下的热能损失占比均大于84%,热能是双管掺水工艺的主要能耗方向。随着掺水温度的增加,热能损失占比不断提高,呈对数趋势。随着掺水比的增加,热能损失占比在掺水温度75 ℃前后呈现不同的表现形式,在掺水温度小于75 ℃时,掺水比越大,含水率越高,加热炉所需加热的水液量越大,由于水的比热容是油的2倍,因此水的蓄热能力更强,热能损失更大[7-9];在掺水温度大于75 ℃时,掺水比越大,在管容固定的条件下,流速越大,压能损失的占比越大,相应的热能损失的占比减小。综合考虑热能和压能损失对工艺总能耗的影响,建议掺水温度不应超过75 ℃。

图6 不同掺水比、掺水温度对热能损失占比的影响Fig.6 Influence of different water blending ratio and water blending temperature on the proportion of heat loss

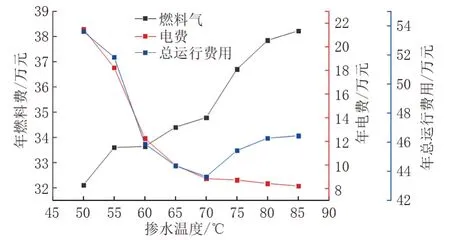

3.6 掺水参数对运行费用的影响

按照燃料气3 元/m3,工业电价1.5 元/kWh 核算电费和燃料费,并将两者叠加计算运行费用,掺水温度对运行费用影响见图7。随着掺水温度的增加,燃料费上升,电费下降。在掺水温度小于70 ℃时,电费下降是导致运行费用下降的主要原因,在掺水温度大于70 ℃时,燃料费上升是导致运行费用上升的主要因素,在掺水温度为70 ℃时,运行费用达到平衡点。

图7 掺水温度对运行费用影响Fig.7 Influence of water blending temperature on operating cost

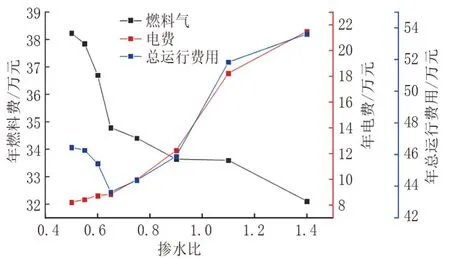

掺水比对各项费用的影响见图8。随着掺水比的增加,燃料费下降,电费上升。在掺水比小于0.7 时,燃料费下降是导致运行费用下降的主要原因,在掺水比大于0.7 时,电费上升是导致运行费用上升的主要因素,在掺水比为0.7 时,运行费用达到平衡点。

图8 掺水比对运行费用的影响Fig.8 Influence of water blending ratio on operating cost

4 最优节能参数求解

4.1 目标函数设定

从上述分析可知,单一油井的掺水量和掺水温度均存在运行费用最优的工况。对于区块大面积部署双管掺水工艺而言,单一油井掺水温度不可调节,只能通过汇管掺水温度反映。建立以总运行费用最少为目标函数:

式中:S为总运行费用,万元/a;Sh为年燃料费,万元;Se为年电费,万元。

4.2 约束条件设定

约束条件需考虑温度约束、压力约束和流量约束,温度约束应保证回液在途中不发生析蜡和冻堵现象,温度高于原油凝点3 ℃,加热炉出口温度不高于现有加热炉所能承受的最高热负荷[10];压力约束应满足井口回压不超过1.5 MPa,进站压力不超过三相分离器或电脱水器的最大承压,建议不超过0.2 MPa;流量约束应保证管道流量同时满足热力要求和水力要求,保证流速在3~5 m/s 的经济流速内运行。

4.3 萤火虫算法求解

萤火虫算法通过模拟萤火虫之间依靠自身亮度而相互吸引的行为,进行目标函数的寻优和求解,涉及吸引力和个体间移动两个概念。该算法的位置更新公式:

式中:xiρ+1为第ρ+1 次迭代时第i只萤火虫的位置;xiρ为第ρ次迭代时第i只萤火虫的位置;βij为第i只萤火虫和第j只萤火虫的相对吸引度;α为步长扰动因子,为0 到1 的随机数;rand 为-0.5到0.5 的均匀分布随机数。

求解步骤如下:初始化种群各项参数,包括个体数量、最大吸引度、步长扰动因子、光强吸收系数和最大迭代次数等;确定优化参数的x、y1、y2…yn的取值范围,将每组参数定义为一个萤火虫个体的位置,以萤火虫亮度为对应位置的适应度值;更新个体位置后,对比种群中的历史最优适应度值,对最优位置信息进行更新;重复上述步骤,直到达到预设最大迭代次数或收敛精度,停止运算,输出最优位置对应的掺水温度和掺水比。

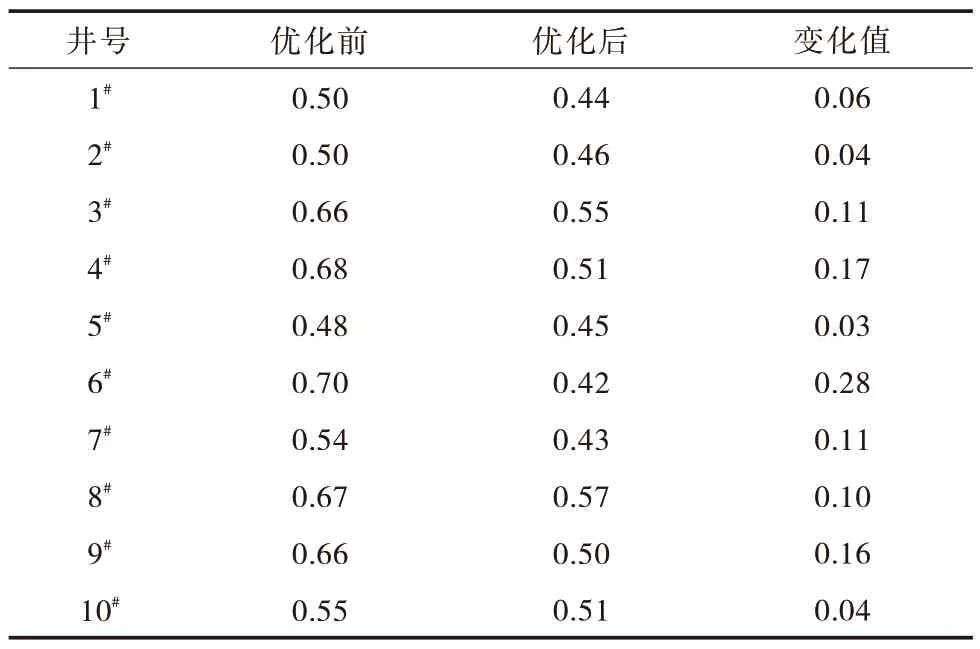

以该区块的10 口油井为例,优化前后掺水量对比见表2。优化后,各井的掺水量均有不同程度下降,6#油井的掺水量优化最为明显,掺水量降低了0.28 m3/h,这与该油井距离掺水阀组较近,井口出油温度较高(37 ℃) 等因素相关。汇管掺水温度由45.0 ℃下降到40.5 ℃。预计该区块每天可节约掺水量26.4 m3,节约燃料200 m3/h,每天的工艺热能损失可降低3%~5%,每天的运行费用可降低0.5 万元~1 万元,可实现节能降耗的目标。

表2 优化前后掺水量对比Tab.2 Comparison of water blending content before and after optimizationm3/h

5 结论

针对双管掺水工艺带来的高能耗问题,为降低油田生产运行成本,利用Pipesim 软件实现工艺建模,建立总运行费用最小的目标函数,并根据约束函数限制,通过萤火虫算法实现了最优掺水比和掺水温度的求解,得到如下结论:

1)掺水比小于1.0 时,井口回压受原油黏度影响,掺水比大于1.0 时,井口回压受采出液流速影响;掺水温度建议不超过75 ℃,掺水比不宜过高,现场调控应采取先调节掺水温度再调节掺水比的操作方式。

2)随着掺水比和掺水温度的增加,单井运行费用存在最低值;经算法优化后,不同单井的掺水比和掺水温度均有不同程度下降,预计每天可节约运行费用0.5 万元~1 万元。