铁路客运专线18号道岔装载加固方案研究

田力,任静,文小龙

(1.中铁特货大件运输有限责任公司 铁路物资项目部,北京 100070;2.中铁宝桥集团有限公司物流中心,陕西 宝鸡 721006)

近年来,随着高速铁路和客运专线的建设,对客运专线60-18号道岔需求量大幅增加,运输需求也随之增加。为进一步提高客运专线60-18号道岔装载质量和装载率,针对运输中的难点,吸取普通木地板平车运输客运专线60-18号道岔方案实施过程中的经验教训,研究制定D22A型长大平车运输客运专线60-18号道岔方案,为确保道岔装载的稳定性和安全性,提升长大平车装载率,降低运输成本提供借鉴。

1 客运专线60-18号道岔概述

作为实现股道转换的重要设备,道岔是列车运行的“方向盘”,是关键的基础信号设备,可以实现列车从一股道转入另一股道,确保列车按照规定的线路和方向通行,通常在车站、编组站大量铺设道岔。通过铺设道岔,可以充分发挥线路的通过能力,即使在单线铁路,通过铺设道岔,并修筑一段大于列车长度的叉线,就可以实现列车对开。以杭州东站为例,每天有300多趟高速铁路列车通过至少87组客运专线60-18号道岔,进出不同的股道,及时更换损伤道岔对保障高速铁路列车平稳舒适运行和安全正点到达至关重要。

为了保证道岔的运输质量,研究制定D22A型长大平车运输60-18道岔方案,该方案可运输60-18道岔2组,总重57 t,每组道岔规格参数如下:①辙叉1根,长20 992 mm,重9 t;②转辙器2根,每根长23 392 mm,每根重5.5 t,重心距大头端10 480 mm;③导曲线轨共6根,长24 614 mm 2根、24 592 mm 2根、20 992 mm 2根,均为60 kg/m轨,1组总重28.5 t。

2 客运专线60-18号道岔铁路运输现状分析

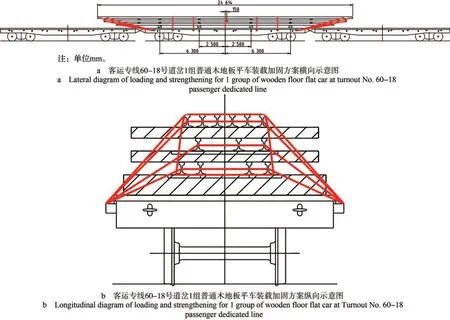

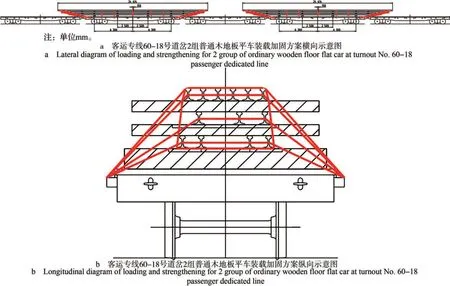

目前铁路运输客运专线60-18号道岔,主要采用车长为15.4 m的普通木地板平车[1]。装运1组道岔时,装载形式为3车连挂1组,1车负重,两端均衡突出,每端各加挂游车1辆,客运专线60-18号道岔1组普通木地板平车装载加固方案示意图如图1所示。装运2组道岔时,装载形式为5车连挂1组,第2、4辆车单车负重,两端均衡突出,第1、3、5辆车为游车,其中第3辆车为共用游车,客运专线60-18号道岔2组普通木地板平车装载加固方案示意图如图2所示。游车一般选用车长为13 m的普通木地板平车。

图1 客运专线60-18号道岔1组普通木地板平车装载加固方案示意图Fig.1 Schematic diagram of loading and strengthening for 1 group of ordinary wooden floor flat car at turnout No.60-18 passenger dedicated line

图2 客运专线60-18号道岔2组普通木地板平车装载加固方案示意图Fig.2 Schematic diagram for loading and reinforcement of two sets of 60-18 turnouts on passenger dedicated lines using ordinary flat cars

2.1 现有装载加固方法

使用车长为15.4 m的普通木地板平车1车负重,装载货物3层。第1层装辙叉1根,第2层装转辙器2根,第3层装导曲线轨6根,3层货物均沿车辆纵中心线对称摆放且每层货物两端突出车辆长度一致。装后货物总重心投影纵向与负重车纵中心线重合,横向偏离负重车横中心线不大于150 mm。第1层货物与负重车车地板间铺垫横垫木,层间铺垫横隔木,均沿车辆横中心线两侧对称摆放,每层最外侧横隔木用铁线[2]与下层货物捆绑为一体。

采用扒锔钉将横垫木固定在车地板上,采用圆钢钉将每层货物固定在各层外侧横隔木上。用钢丝绳在货物中部整体捆绑,在两端反又字形整体下压加固,在每层端部用钢丝绳倒八字型捆绑加固。

2.2 问题分析

目前普通木地板平车需求紧张,车源不足,用车困难,且无法办理回送,实现循环运输。在车辆运输过程中,道岔受到各种惯性力和振动冲击,车辆通过驼峰溜放时产生的冲击力对道岔稳定性带来一定影响。单车负重的装载方式道岔突出车端较长有一定程度的下挠,可能会影响质量。

3 客运专线60-18号道岔装载加固方案设计

设计D22A型长大平车装载客运专线60-18号道岔装载加固方案[3],和普通木地板平车相比,D22A型长大平车可以办理回送循环使用,解决了普通木地板平车车源不足的问题,并且能节省加固材料,提高道岔装载的稳定性,保证了运输安全。

3.1 运输方案的研究对比

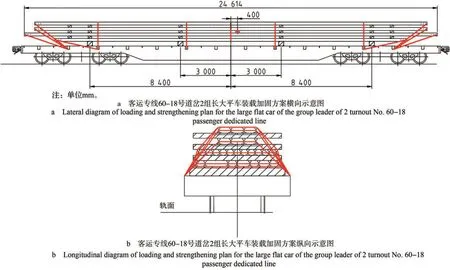

客运专线60-18号道岔采用D22A型长大平车运输时,运用性能能够满足安全要求[5]。运输方案具有良好的可操作性,且不影响道岔质量,加固道岔均使用常规的加固材料,运输成本较低。60-18号道岔,1组总重28.5 t,其组件中最长部分是导曲线轨,其长度为24 614 mm。D22A型长大平车,承载面长25 000 mm,宽3 000 mm,载重120 t。根据货物特点及车辆参数[4],60-18号道岔与D22A型长大平车的尺寸、载重量等各方面匹配度高,属于D22A型长大平车的适装货源。客运专线60-18号道岔2组长大平车装载加固方案示意图如图3所示。

图3 客运专线60-18号道岔2组长大平车装载加固方案示意图Fig.3 Schematic diagram of loading and strengthening plan for the large flat car of the group leader of 2 turnout No.60-18 passenger dedicated line

与目前铁路采用的普通木地板平车装运相比较,D22A型长大平车可办理空车回送,实现循环运输。该车型禁止溜放与冲击,禁止通过驼峰,有效减少惯性力的冲撞,提高道岔运输中的稳定性和安全性。D22A型长大平车运输方案为单车负重装载,装载后道岔两端均不突出车辆,能减少货物下挠,保证道岔状态良好。同时可以实现1车装载2组道岔,既降低运输费用又减少加固材料的使用,提高运输效率。

3.2 加固材料的选取

装载道岔选用加固材料均使用常用装置和材料,其技术性能符合国家标准和行业标准。加固客运专线60-18号道岔所需材料包括:横垫木2 700 mm×300 mm×200 mm、横隔木2 500 mm×200 mm×150 mm、直径16 mm和直径13 mm钢丝绳及配套钢丝绳夹、钢挡、圆钢钉、扒锔钉、U型夹具(选用)、8号镀锌铁线。横垫木和横隔木用于支撑道岔,钢丝绳及配套钢丝绳夹用于道岔拉牵加固和整体下压捆绑加固,钢挡用于横垫木的加固,圆钢钉和扒锔钉用于固定道岔,U型夹具用于道岔端部,便于钢丝绳拉牵穿过,8号镀锌铁线用于横隔木和道岔的整体捆绑[6]。

3.3 装载加固方法

3.3.1 装载方法

使用D22A型长大平车1车负重,装载货物4层。第1层装辙叉2根,方向相反各放置1根;第2层装导曲线轨12根,长导曲线轨在中间,短的在两侧,紧密排列;第3层、第4层分别装转辙器2根,方向相同。装后总重心投影落于车辆纵中心线上,偏离车辆横中心线不大于400 mm。第1层货物与车地板间铺垫4根横垫木。层间铺垫横隔木6根,每层间横隔木的数量和位置均相同,每层最外侧横隔木用镀锌铁线与下层货物捆绑为一体。

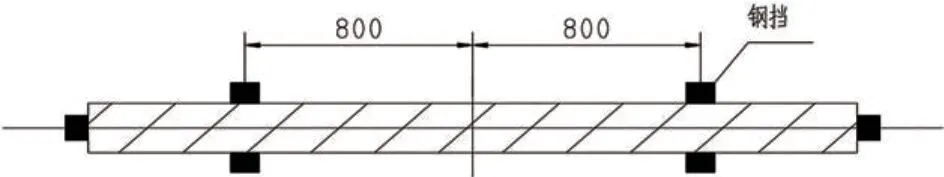

3.3.2 加固方法

使用钢挡将每根横垫木固定在车地板上,单根横垫木使用挡铁在车地板焊接加固示意图如图4所示。使用φ16 mm圆钢钉、扒锔钉将每根辙叉、导曲线轨和转辙器分别钉固在每层横垫木、横隔木上。用φ13 mm钢丝绳在货物两端反又字下压共4道捆绑于车侧支柱槽或绳拴上,在货物中部整体捆绑1道。第1层辙叉和第2层4根20 992 mm导曲线轨两端用φ16 mm钢丝绳穿过端头孔(如无孔,可使用U型夹具),第1层单股倒八字、第2层单股倒八字捆绑于车侧支柱槽上。第2层导曲线轨两端和第3、4层转辙器两端用φ16 mm钢丝绳穿过端头孔(如无孔,可使用U型夹具),第2、3、4层分别单股倒八字捆绑于车侧支柱槽上。

图4 单根横垫木使用挡铁在车地板焊接加固示意图Fig.4 Schematic diagram of welding and reinforcement of a single horizontal cushion wood using a blocking iron on the car floor

3.4 装载加固计算方法

2组道岔总重为57 t(其中2根辙叉和4根20 992 mm导曲线轨总重23.1 t,4根转辙器和其余8根导曲线轨总重33.9 t),装后道岔总重心高1 980 mm,实际装载中,要求装后货物总重心投影偏离车辆横中线距离不大于400 mm。D22A型长大平车自重44 t,载重120 t,转向架中心距17 800 mm,车地板面至轨面高1 080 mm,空车重心高552 mm。装后重车总重101 t[7]。

3.4.1 货物总重心偏离车辆横中心线的容许距离a容

当P容-Q≥10时,a容公式如下。

式中:P容为车辆的容许载重量,t;l为车辆转向架中心距,mm;Q为车辆所装货物质量,t。

通过公式⑴计算得出,a容为1 561 mm>400 mm,符合货物重心纵向位移的技术条件。

3.4.2 重车重心高度H

一车负重装载时,H公式如下。

式中:Q车为车辆自重,t;h车为空车重心自轨面起算的高度,mm;h为装车后货物重心自轨面起算的高度,mm。

通过公式⑵计算得出,重车重心高1 358 mm。

3.4.3 运输过程中作用于货物上的力

(1)纵向惯性力T、横向惯性力N、垂直惯性力Q垂公式如下。

式中:t0为每吨货物的纵向惯性力,kN;n0为每吨货物的横向惯性力,kN;q垂为每吨货物的垂直惯性力,kN。根据《铁路货物装载加固规则》,t0为9.77 kN/t;n0为2.87 kN/t;q垂为4.71 kN/t。

以2根辙叉和4根20 992 mm导曲线轨为研究对象,Q1为23.1 t,通过公式⑶—⑸计算得出,T1为225.69 kN,N1为66.30 kN,Q垂1为108.80 kN。以4根转辙器和其余8根导曲线轨为研究对象,通过公式⑶—⑸计算得出,T2为331.20 kN,N2为97.30 kN,Q垂2为159.67 kN。

(2)货物纵向摩擦力、货物横向摩擦力公式如下。

式中:µ为摩擦系数,取值0.4。

以2根辙叉和4根20 992 mm导曲线轨为研究对象(计算时不考虑上层货物压力),通过公式⑹、⑺计算得出,为90.55 kN,为47.03 kN。以4根转辙器和其余8根导曲线轨为研究对象,通过公式⑹、⑺计算得出,为132.89 kN,为69.02 kN。

3.4.4 加固材料应承受的纵向和横向力

加固材料应承受的纵向力公式为

加固材料应承受的横向力公式为

式中:W为风力。

以2根辙叉和4根20 992 mm导曲线轨为研究对象,通过公式⑻、⑼计算得出,ΔT1为135.14 kN,ΔN1为35.85 kN。以4根转辙器和其余8根导曲线轨为研究对象,通过公式⑻、⑼计算得出,ΔT2为198.67 kN,ΔN2为52.61 kN。

3.4.5 加固强度计算

为防止货物移动,本方案采取拉牵加固,每根拉牵绳应承受的拉力S,公式如下。

每根拉牵绳应承受的纵向拉力

每根拉牵绳应承受的横向拉力

式中:n为拉牵绳道数;AC为拉牵绳在货物上栓结点所在横向垂直平面至车辆栓结点之间的距离,mm;BO为拉牵绳在货物上的栓结点至车辆地板面起算的高度,mm;BC为拉牵绳在货物上的栓结点所在纵向垂直平面至车辆边线的距离,mm。

以2根辙叉和4根20 992 mm导曲线轨为研究对象,取n为4,AC为2 500 mm,BO为500 mm,BC为400 mm,ΔT1为135.14 kN,ΔN1为35.85 kN,通过公式⑽、⑾计算得出,S纵移1为34.88 kN,S横移1为57.82 kN。以4根转辙器和其余8根导曲线轨为研究对象,取n为6,AC为1 700 mm,BO为1 100 mm,BC为850 mm,ΔT2为198.67 kN,ΔN2为52.61 kN,通过公式⑽、⑾计算得出,S纵移2为42.77 kN,S横移2为22.65 kN。

每根拉牵绳应承受的力S≥max{S纵移1,S横移1,S纵移2,S横移2}=57.82 kN。

本方案选用公称抗拉强度为1 870 N/mm2,直径为16 mm的钢丝绳,其破断拉力S破为157 kN>2S(115.64 kN),满足钢丝绳拉牵强度要求。

3.5 经济效益

从铁路货物运输费用、装载加固装置和材料费2个方面比较本方案的经济效益。铁路货物运输费用由货票和杂费组成,货票中D型长大货物车使用费已于2019年4月1日取消,约定货物按指定日期装载完成,2种运输方式均不产生杂费。

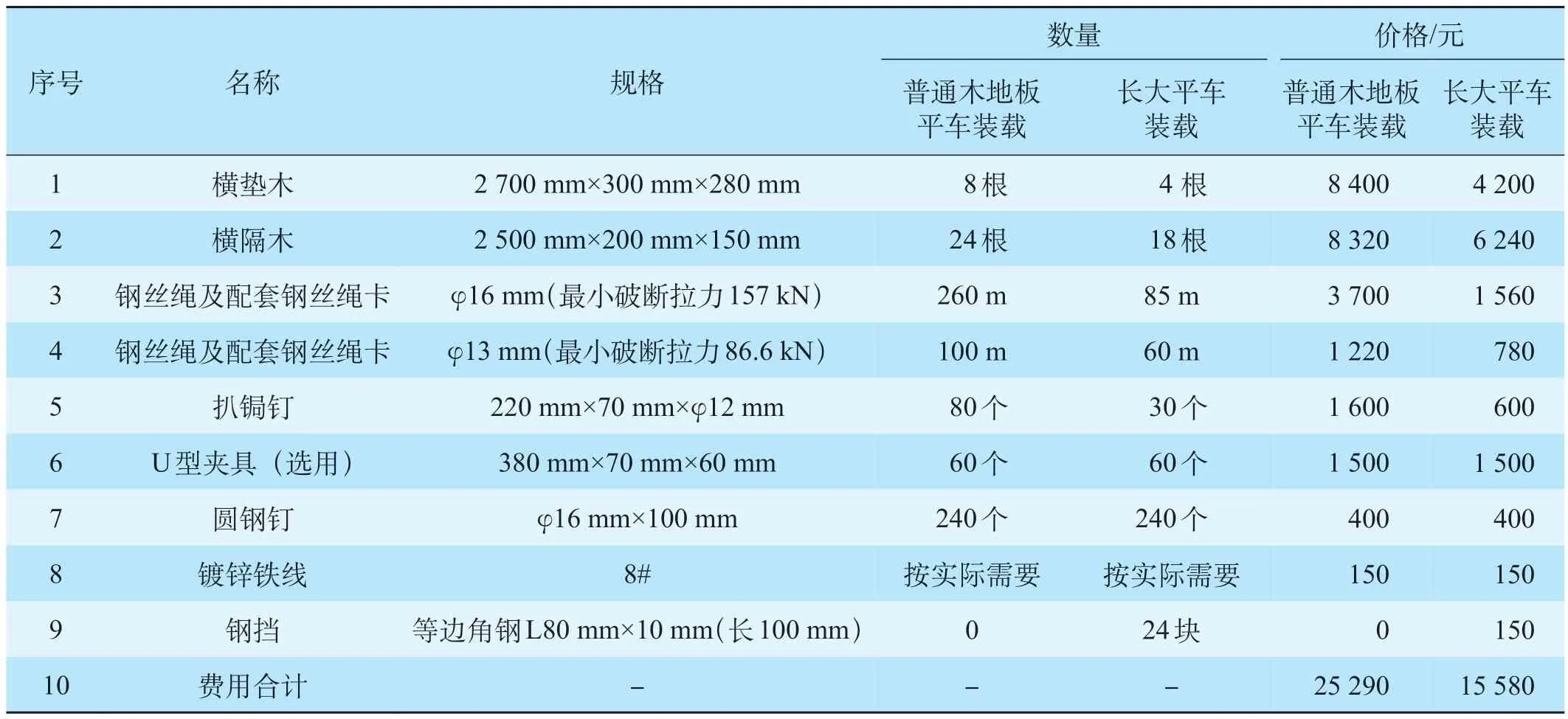

现以南口至株洲北项目为例,运输2组客运专线60-18号道岔,运输里程为1 715 km,使用普通木地板平车5车1组装运产生货票费用约85 455.6 元,使用长大平车单车装运产生货票费用约32 594.3 元。装载2组道岔所需装载加固材料规格及费用估算如表1所示,选择D22A型长大平车装运客运专线60-18号道岔木材使用量减少约1.36 m³,钢丝绳使用量减少约215 m,扒锔钉使用量减少约50个。通过计算对比,采用D22A型长大平车装运2组60-18号道岔比使用普通木地板平车装运节约运输成本61.86%,节约加固成本38.39%。

表1 装载2组道岔所需装载加固材料规格及费用估算[9]Tab.1 Specification and cost estimation of reinforcement materials required for loading 2 sets of turnouts

4 结束语

客运专线60-18号道岔D22A型长大平车运输方案,与普通木地板平车运输方案相比,该方案通过改良运输方式,解决了普通木地板平车车源紧张、操作复杂的问题,降低了运输成本,提升了装车质量,提高了运输效率,在实际运输中运用效果良好[10]。该方案的研究为客运专线60-18号道岔运输提供了新的装运方式,在铁路运输道岔选车和运输成本方面具有显著优势和较好的市场前景。