装配式住宅建筑叠合板施工技术分析

冯计宽

中铁城建集团第一工程有限公司 山西 太原 030000

引言

传统建筑混凝土结构板施工是与其他墙、柱、梁一起支设模板支撑体系,绑扎板面钢筋,浇筑混凝土,对于一线工人的专业技能和施工经验具有很高的要求,因为操作复杂,很容易受到人为因素的影响,导致质量不达标。为了实现更标准、科学、规范的施工效果,经过多次实践,不断探索、分析,最终形成了一种“装配式结构叠合板施工工法”,即在预制构件厂进行部分构件的生产,然后运输到现场进行安装,再与主体构件连接,连接面层钢筋,浇筑现浇层及节点混凝土。这种施工工法实现了建筑工业化,减少了现场湿作业,给实际工程带来了较好的经济价值。

1 工程概况

成都市成华区二仙桥北路31号项目J宗地施工总承包及精装修施工工程位于成都市成华区,总建筑面积约67629.80m2,其中:地上建筑面积约48961.77m2、地下建筑面积约18668.03m2,包括12~21#楼及相应地下室、垃圾房。12、13、18、19、20#楼地上10层;14—17#楼地上17层,建筑总高度51.9m;21#楼为2层商业。12-20#楼结构形式为剪力墙结构和筏板基础;21#楼结构形式为框架结构;地下室为框架结构,独立基础+墙下条形基础。

2 工程重难点分析

预制装配式构件是在工厂进行整体加工,通过规范化、科学化的设计,让预制构件具有统一性、标准性,再通过物流运输进场,进行规范化的安装工作,这让施工工程更严谨、施工效率更高效,同时还避免了多余建筑垃圾的生成。但由于工程工期紧张,如何确保预制构件厂的准时供给和垂直运输,是本项目着重要考虑的地方。

3 施工前的准备工作

在具体施工之前,需要做好准备工作。首先,严格参照各项标准,制定适合本工程的施工方案,并与施工人员进行技术交底。其次,做好材料和机械的准备工作,主要是工作人员要细致检查预制构件的尺寸、外观、预留孔是否与设计相符,塔吊、钢丝绳、平衡钢梁等相关设施设备是否备至齐全[1]。最后,做好现场准备工作,准确选择塔吊型号,并合理定位,然后结合现场的实际施工情况和预制构件的吊装顺序,提前将所需的构件安置在现场,以有序施工。

其中,预制构件的摆放应该叠层平放,层层之间要求放置垫木,要求上下对齐,整体处于垂直状态,垫木与预制构件也要通过塑料垫片隔开。同时,构件放置的场地要求必须平整,不能有水,构件之间要求有一定的距离。

4 叠合板的施工工艺分析

4.1 进场验收标准及流程

在叠合板入场前,首先,需要技术人员、质检人员、生产部门等相关人员与厂家进行质量检测与把关,保证进场的叠合板质量符合设计要求。其次,要关注其是否完整,有没有棱角不齐全、钢筋不足、板材开裂等问题,对于有可能影响结构安全和质量的问题,都要及时与厂家沟通,进行更换。另外,还要注意核实叠合板的数目,是否与设计需求数量一致。待所有问题核实无误后,才能签字验收,允许材料进场。

4.2 工艺流程

叠合板支撑安装及模板铺设→叠合板吊装→水电管线敷设→楼板钢筋安装检查验收→楼板混凝土浇筑→养护→上层结构施工[2]。

4.3 操作要求

4.3.1 叠合板支撑安装工艺。就当前来看,叠合板的支撑体系设计中主要会用到木模板或铝模板。木模板支撑架一般有扣件式、盘扣式或独立式等。在实际工程做,要根据标高设计,进行支撑架的选择,一般的把主龙骨放置在内部,其上面在用次龙骨加固,在模板和叠合板的连接部位一般会使用绵条,这样可以有效避免渗漏等问题的发生。铝模板支撑的关键在于叠合板位置的支撑龙骨的设计,要能确保叠合板进行有效的调节,实际施工中往往会使用三角支撑架进行独立加工,以更稳定整体的支撑体系。在本工程中,楼层标准层高度为3.1m,叠合板总厚度为130mm;支撑立杆采用三脚架独立钢支撑,立柱排距不大于1500mm,纵距不大于1000mm;主龙骨为钢木龙骨,间距不大于1500mm,主龙骨悬挑长度不大于500mm。其次,龙骨的安装应该与叠合板内部构梁的方向呈垂直状态。另外,要求楼板的支撑体系具有较高的强度和刚度,水平高度要严格满足设计和施工要求,这样才能确保浇筑后的结构足够平整。最后,只有在混凝土强度达到一定程度后,才能拆除楼板支撑。

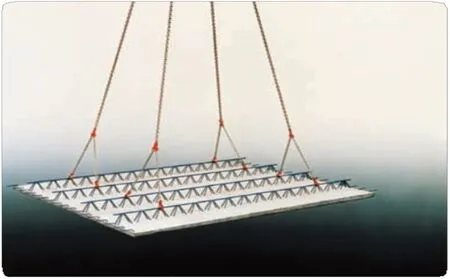

4.3.2 预制板吊装工艺。预制板的吊装主要遵循的是就近原则,现场1#2#3#4#塔吊均满足叠合板吊装要求。首先,严格遵循预制板的设计图纸进行板材的安装与铺设;其次,在吊装工作开始前,需要对基础面和底面进行清理和打扫,以保证层面足够干净,减少点支撑带来的影响;接着进入吊装作业,此时需要先铺装位于边角位置的窄板,进而再有序铺装其他板材。其中,楼板的起吊点为4个,具体位置要结合设计图纸进行选择,往往是在板端的1/4~1/5的位置。吊装用的索链是专用索链,再加上四个闭合钓钩,其目的是让板受力均匀、平衡性更好,索链长度是4m(如图1所示)[3]。在吊装作业中,在上方30cm的位置需要停留一段时间,目的是结合叠合板进行位置的调整并精确定位。同时还要警惕预留钢筋是否会与框架中的钢筋发生碰触,在吊装过程中,必须要做到稳拿稳放、小心谨慎,避免因为用力过大或者不均匀,导致板面受损,从而影响施工质量。另外,还要进行校正工作,通常会用到楔形木块,用这些木块进行缝隙的调整,禁止直接用撬棍,这样极易让板面受损。最后,待铺装作业完成后,要仔细检查板的下边缘是否有出现空隙、高低不一的问题,一旦发现不好调整的空隙问题,需要调节支撑柱,此外,还要采取合理的方式进行堵塞,并确保板面整洁、干净、无缝。

图1 预制板吊装示意图

4.3.3 水电管线敷设工艺。在完成预制板的吊装工作后,就要进行水电管线的铺设工作。在工厂生产叠合板的期间,就已经做好了线盒和预留口的设计。楼板中管线的铺设分为正穿和斜穿两种,前者需要使用刚性较强的管线,后者则需要使用柔性更好的管线安装,在铺设过程中,尽量不要进行多条管线的统一埋设,应该使用相对细的管线,以分散的形式埋入管线。

4.3.4 楼板钢筋安装工艺。在水电管线铺设结束之后,要进行质量检查,待检查无误后,才可以进行钢筋的安装。上部钢筋应该安装在架立钢筋上,并进行捆绑固定,可以有效避免在浇筑工作时出现的偏位、上浮问题。另外,做好对钢筋、模板的保护,底模表面不允许人员踩踏、挪动、随意切割等不安全行为。

4.3.5 楼板混凝土浇筑工艺。在钢筋施工结束后,会进行质量检查,质检合格后即可进行混凝土浇筑工作。首先,在浇筑开始前,要清理干净板上的垃圾、废料,并进行洒水工作,以保证表面湿润,且不能有明显积水为宜。在混凝土振捣工作中,要严格关注钢筋是否出现位移现象。布料机正下方4m范围内支撑体系立杆按照间距900mm×900mm加密布置。

4.3.6 混凝土养护工艺。浇筑工作完成后,要进行养护工作,混凝土的养护一般是采取浇水养护的形式,确保混凝土表面保持湿润。在进行自然淋水的养护时,要由专门的工作人员定期浇水,已经湿润的结构要用塑料膜及时的保护起来,一般的养护周期在2周左右[4]。

5 装配式住宅建筑项目中的质量控制

对预制构件成品的保护,是为了降低其在施工过程中遭到破坏的概率,保证产品的合格率,提高整体工程的质量。在实际施工现场,既要保护已完工的构件,又要做到对施工中构件的保护,一旦构件被损坏,就需要进行修补或更换,这直接会影响施工进度,导致资源的浪费,甚至还会造成更严重的问题。因此需要加强对预制构件的质量管控。

5.1 预制构件及其连接材料进场检验质量标准及措施

首先,预制构件进入现场之前要有相应的合格证书,包括产品合格证书、预制构件混凝土强度报告等质量证明文件等,确保构件的完整性、无损性[5]。其次,对于进场的构件,要严格检查其外表是否具有生产厂家标识、具体型号标识以及合格证明等。对于外观不完整或者有缺角的构件,要严格把控其入场,因为其对结构受力和使用性能都会产生影响,甚至会影响整体的结构安全。另外,关于构件的存放,应该保证存放状态与安装状态一致,垫木应该在起吊点的下面位置。构件的摆放顺序应该与施工顺序相吻合。最后,施工现场不能进行预制构件的翻身操作。如果必须要进行翻身行为,需要制定相应的措施,确定没问题后才能进行。

5.2 预制构件安装质量保证措施

首先,预制构件的吊装工作是通过吊装梁完成,在具体实施时要保证吊索与构件角度大于60°。其次,吊装工作由专门的技术人员负责,必须进行对应的吊装技能培训,确定合格后才能具体操作。在进行混凝土浇筑工作时,要保证浇筑工作连续有效、振捣足够紧实[6]。预制构件的叠合面位置应该干净、整洁、无杂物。待预制构件安装结束后,要做好成品保护工作,才能避免构件受损。最后,严格控制预制构件的位置,并对接缝高低差、安装标高进行实测实量。

5.3 装配式结构节点区施工质量标准及控制措施

在叠合板施工结束后,钢筋施工之前,要进行质量验收。在钢筋施工结束后,还要进行钢筋的隐蔽验收工作。对于构件接头位置要进行焊接操作,焊缝要严格符合施工标准,表面应该平滑整洁,避免出现凹陷、气孔、裂缝、咬边等问题。然后,在混凝土浇筑工作中,要保证浇筑技术的连续性、振捣手法的紧实性。同样,在安装完毕后,要做好成品的保护工作。

5.4 预制构件拼缝防水节点施工质量标准

预制构件拼缝处要做好防水工作,防水材料的选择要严格按照施工标准和设计要求选取,选取的材料首先应该有合格检验证书,其次还需要具有防水密封材料进场的相关证明文件。拼缝处密封胶的施工,要确保打胶足够饱满、均匀、无空隙,宽度和深度都要满足施工要求,胶缝要保证宽窄均匀、平滑顺畅、深浅一致。

6 结束语

该项目中采取了装配式叠合板的施工工艺,获得了良好的经济效益和社会效益。通过具体的工程实践,展现出了叠合板施工与传统施工的差异与优势,解决了施工中常见的问题,克服了施工过程中操作不当及运输、吊装过程中造成的开裂、错位、强度不够等不利因素,为未来装配式建筑施工工艺积累了一次实践经验,具有良好的社会效益。