梯度升温发酵工艺对不同盐分稀态发酵酱油微生物变化和风味形成的影响

李心智,刘 希,徐新玉,周其洋,5,吴昌正,6,童 星,5, ,欧仕益1,

(1.暨南大学食品科学与工程系,广东广州 510632;2.佛山市海天调味食品股份有限公司,广东佛山 528000;3.佛山市海天(高明)调味食品有限公司,广东佛山 528511;4.广东海天创新技术有限公司,广东佛山 528000;5.广东省调味食品生物发酵先进技术企业重点实验室,广东佛山 528000;6.广东省酿造微生物育种与发酵工程技术研究中心,广东佛山 528000)

酱油是起源于我国的一种传统发酵调味品,具有浓厚的鲜咸口感和独特的香气,广泛流行于中国、日韩及其他亚洲地区[1]。在酱油传统酿造工艺中,酱油制曲和酱醪发酵都是在非无菌的环境中进行的,因此原生微生物菌落的生长代谢对酱油风味的形成具有重要影响[2]。酱油作为亚洲消费者日常生活中的必需调味料,已经被广泛应用于人们日常饮食和烹饪中。随着健康饮食意识的提高,人们开始注意限制食物中钠盐的日常摄入。数据显示,在许多亚洲国家和地区,人们日常摄入的钠盐有80%来自酱油和酱料等调味品[3]。因此,开发出风味和品质较好的减盐酱油和酱料成为调味品行业发展的新趋势,且具有巨大的市场潜力。

开发减盐酱油的关键技术问题之一为腐败微生物的防控:因为盐分降低后,发酵酱油中的环境渗透压随之降低,对有害微生物抑制力度降低;问题之二为酱油风味调控:盐分降低后,传统嗜盐发酵微生物的生长代谢受到影响,从而影响了发酵酱油中风味物质的形成[4]。LIN 等[5]提出减盐酱油的研发的关键为调控和利用好关键发酵微生物如酵母和乳酸菌的相互作用,在降低有害微生物污染的同时保证酱油风味物质的形成。酱醪微生物的生长规律及代谢作用与体系中的盐分浓度、温度控制关系较大,其中,活性乳酸菌和酵母之间的拮抗作用对酱油的风味形成影响较大[1]。尹文颖等[6]探究了不同发酵温度(25 ℃、35 ℃、自然温度)对高盐稀态酱油原油品质的影响,发现在25 ℃下发酵60 d 获得的原油品质和风味最好,这款原油的总氮、氨基酸态氮、还原糖等理化指标均为最高。于茜雅等[7]探究37、30、15 ℃和自然温度对高盐稀态发酵原油的品质的影响,发现在30 ℃的温度下发酵的原油中检测到的醇类、酯类及酚类挥发性化合物的相对含量最丰富,且该组的感官评分最高,综合品质最佳。HOANG 等[8]发现,在酱醪发酵的第一个月,把温度控制在15 ℃,后期再逐步升温至30 ℃的工艺有利于调控前期乳酸菌和酵母的生长,从而影响整体酱油风味形成,并获得品质更优的发酵原油。

然而,目前国内外有关温度对发酵酱油风味影响的研究多采用同一温度的恒温发酵工艺,关于梯度升温发酵工艺的研究少有报道。因此,本文对两种盐分浓度—高盐分(18%,w/v)和低盐分(12%,w/v)的酱醪进行梯度控温发酵,并通过测定酱醪在发酵过程中的微生物计数、理化指标的变化,以及发酵到期原油中游离氨基酸、挥发性风味物质的形成,探究梯度升温工艺对不同盐分下稀态发酵酱油风味形成的影响,为开发出一种高品质的低盐发酵酱油提供理论指导。

1 材料与方法

1.1 材料与仪器

曲料和盐水 佛山市海天(高明)调味食品股份有限公司;PCA、PDA、MRS 培养基 广东环凯生物公司;纳他霉素、氯霉素、游离氨基酸标准样 美国Sigma-Aldrich 公司;高浓度甲醛、氢氧化钠溶液等测定试剂 天津市大茂化学试剂厂。

YXQ-70A 型立式压力蒸汽灭菌器 上海东亚压力容器制造有限公司;DL-CJ-2NDI 单面普及型洁净工作台 北京东联哈尔仪器制造有限公司;JC-100-SE 型恒温培养箱 青岛精诚仪器仪表有限公司;PHscan40 笔形 pH 计 上海般特仪器制造有限公司;905 自动电位滴定仪 瑞士万通中国有限公司;1290 infinity ll 高压液相-质谱联用仪、7890B-5977B 气相色谱-质谱联用仪 美国安捷伦公司;LA8080 高速氨基酸分析仪 日本株式会社日立高新技术科学公司。

1.2 实验方法

1.2.1 酱醪制备与发酵 通过计算调整成曲和盐水的混合比例,落黄后获得高盐分酱醪和低盐分酱醪的含盐量分别为18%和12%(w/v)。酱醪样品以落黄日开始记为 0 d,这个发酵周期为 60 d。样品在2 L的小型发酵罐中进行静态发酵。梯度升温组的升温调控分为四个阶段:(a)0~5 d 发酵温度为15 ℃;(b)5~15 d 发酵温度为20 ℃;(c)15~30 d 发酵温度为25 ℃;(d)30~60 d 发酵温度为30 ℃。其中梯度升温实验组根据盐分浓度标记为TC12(盐分浓度为12%)和TC18(盐分浓度为18%),对应的恒温发酵对照组则持续在30 ℃(本项目所在地区进行自然酱油发酵时的实际平均温度)条件下发酵至到期,样品标记为C12 和C18。发酵过程中定期(约每5 d)对发酵样品进行通气搅拌,并于第0、5、15、30、45 和60 d 进行酱醪取样约50 g,随即进行微生物计数和用手持式pH 计对酱醪进行pH 测定;剩余样品冻存留作后续理化分析。

1.2.2 微生物菌落计数 参考HOANG 等[8]微生物菌落计数的方法并进行适当调整,将取得的酱醪样品先用灭菌的0.85%盐水进行梯度稀释至适宜浓度,取1.0 mL 稀释液于平板内,倒入PCA 培养基(添加5%氯化钠),置于30 ℃培养箱培养约48 h,记录总菌落数;取0.1 mL 稀释液涂布于PDA 培养基(添加5%氯化钠和0.1 g/L 氯霉素),置于30 ℃培养箱静置培养48~72 h,记录总酵母计数;取1.0 mL 稀释液于平板内,倒入MRS 培养基(添加5%氯化钠0.5 g/L纳他霉素),置于37 ℃培养箱培养24~36 h,记录总乳酸菌计数。

1.2.3 理化指标的测定 各个发酵阶段取样的酱醪样品压榨过滤后获得酱醪清液。还原糖的测定参照GB 5009.7-2016《食品中还原糖的测定》的直接滴定法[9];氨基酸态氮的测定使用GB 5009.235-2016《食品中氨基酸态氮的测定》的甲醛滴定法[10]。游离氨基酸的含量测定根据GB/T 30987-2020《植物中游离氨基酸的测定》的方法进行[11]。

1.2.4 挥发性风味物质测定 参考阮志强等[12]测定酱油挥发性风味物质的方法并作一定优化后对样品中的挥发性物质进行处理和进样测定。每个样品测定三次平行并根据NIST 17.0 数据库和内标物进行半定量分析。

样品处理:吸取5.0 mL 原油和25 μL 浓度为3.30 μg/mL 的 2-辛醇溶液(内标物)于20 mL 顶空瓶中,在孵化器中于40 ℃平衡15 min,并在40 ℃下用CAR/PDMS 固相微萃取头顶空萃取30 min。萃取完成后在进样口于250 ℃中解析1 min,完成进样。GC 条件:HP-INNOWax 毛细色谱柱(60 m×250 µm×0.25 µm);进样口温度为250 ℃,程序升温条件为40 ℃保持5 min,后以5℃/min 升温至240 ℃,保持15 min。载气为氦气,流速为1.2 mL/min。MS条件:EI 离子源,离子源温度为250 ℃,电子能量为70 eV,四级杆和传输线温度分别为200 ℃和220 ℃,质量扫描范围为35~500 amu。

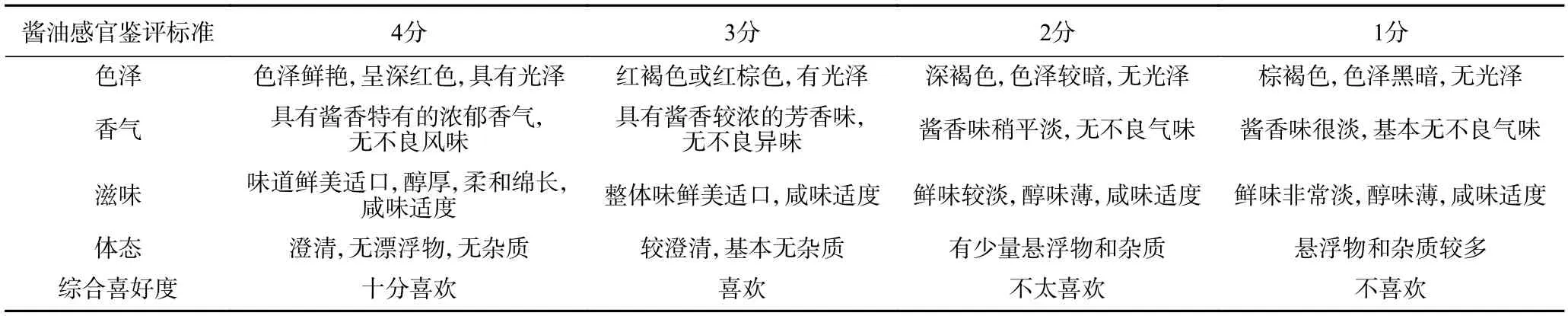

1.2.5 感官评定 参考苏国万等[13]使用的酱油感官评价方法及标准(表1)进行。本实验邀请了22 位某调味品公司具有两年以上酱油鉴评丰富经验的鉴评员(11 位男性和11 位女性,年龄分布在20~40 岁之间)对梯度升温发酵样品和恒温发酵样品进行感官评价,并记录其在各项评定标准上的得分,汇总处理。

表1 发酵原油感官鉴评评分指导Table 1 Scoring guidance for the sensory evaluation of fermented soy sauce

1.3 数据处理

本实验重复三次以上,数据使用SPSS Statistics 29.0 进行分析,实验结果以平均值±标准差(SD)表示,并进行单因素方差分析(P<0.05);采用 Graph Pad Prism 8.0.1 软件对实验数据作图。

2 结果与分析

2.1 不同盐分酱醪在不同发酵温度过程中微生物菌落计数变化

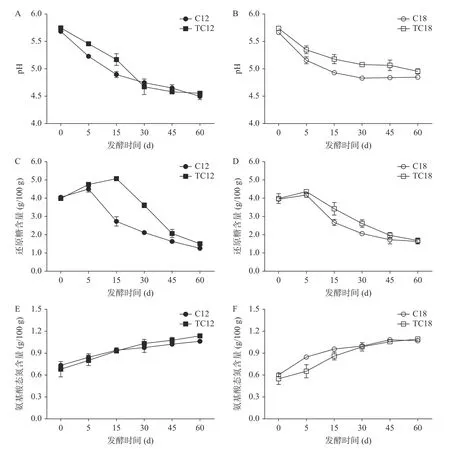

酱油的发酵主要依赖多种耐盐微生物的协同作用,微生物菌群在酱油发酵过程中会随着营养物质的消耗、环境的改变和微生物间的相互作用而呈现出动态变化[14]。图1 汇总了恒温和梯度升温发酵样品过程中两种盐分浓度中的总菌落数、总酵母数和总乳酸菌数的变化过程。

图1 盐分浓度为12%和18%的酱醪在不同控温发酵过程中微生物变化Fig.1 Microbial changes of sauce mash with salt concentrations of 12% and 18% during different temperature-controlled fermentation

其中,如图1(A)、(B)所示,不同温度和盐分的发酵样品均呈现总菌落数随着发酵时间延长而逐渐降低的趋势,由落黄时的6.5 log CFU/g 稍升高后逐渐下降。梯度升温的TC12 样品总菌落数在发酵至60 d 时仍维持在4.5 log CFU/g 水平,表明在低盐分酱醪中,发酵前期较低的温度或有利于保留微生物在发酵后期的活性,防止其在后期因营养不足或环境pH大幅降低而大量死亡的情况[15]。而在高盐分酱醪中,梯度升温工艺对总微生物的生长繁殖影响并不明显,表现为C18 和TC18 的总菌落变化无显著差异。

在传统高盐稀态酱油的酱醪发酵的体系中,酵母主要随着曲料自然带入,对酱油风味的形成至关重要[16]。如图1(C~F)所示,在发酵前期,乳酸菌对原料中的蛋白质和糖类进行分解代谢的活动较为活跃,而酵母的增殖主要处于被抑制或较缓慢状态。当体系中有机酸逐渐积累导致酱醪环境的酸度逐渐增强后,酵母菌的增殖代谢则有一定提升[17]。到后期,由于体系营养中的成分的消耗和某些有害细胞代谢物的积累,酵母和其他微生物的生长则再次受到抑制[18]。在本研究中,平板计数获得的总酵母数量随着酱醪发酵进程的进行,基本呈现先增殖后下降的规律,基本符合文献报道的酱油酵母的生长规律。梯度升温发酵样品TC12 比恒温发酵样品检测到酵母数在发酵后期多1.0 log CFU/g 左右,或因梯度升温工艺有效地控制酵母在前期的快速生长繁殖,后期有较多酵母菌仍保有较高活性[8]。

在本研究的酱醪发酵过程中,乳酸菌一直是其中的优势群体,尤其是在发酵前期,总乳酸菌计数高达6.0 log CFU/g 以上。在高盐酱油发酵中,常见的乳酸菌如噬盐四联球菌等在发酵前期生长代谢十分活跃,参与原料的蛋白质和糖类的分解,同时通过自身代谢途径降解氨基酸,生成相应的风味有机酸和香气物质等[19]。在酱醪发酵后期,由于营养物质的消耗、环境酸度的增加和细胞代谢物的积累,体系中的乳酸菌的生长逐渐受到抑制[20]。在本实验中,乳酸菌的计数最终降至约2.5~3.5 log CFU/g 水平。在本研究中,梯度升温和恒温发酵酱醪的乳酸菌计数变化规律较为相似,或因梯度升温工艺对酱醪发酵乳酸菌的生长代谢的影响并不显著。

2.2 不同盐分酱醪在不同发酵温度过程中理化指标的变化

不同盐分酱醪在恒温和梯度升温工艺下,样品的pH、还原糖和氨基酸态氮的变化如图2 所示。可见,酱醪在落黄时的pH 大致为5.8,并随着发酵的推进而逐渐下降。高盐分组的pH 在发酵结束时下降至5.0 左右,而低盐分组的pH 则大幅下降至约4.5。整体来讲,梯度升温发酵的样品pH 下降速率较恒温发酵样品低,表明在发酵前期的低温调控或有效地抑制了部分产酸微生物的增殖,防止低盐体系中的环境变酸过快。

图2 盐分浓度为12%和18%的酱醪在不同控温发酵过程中各项理化指标的变化Fig.2 Changes of physicochemical index of sauce mash with salt concentrations of 12% and 18%during different temperature-controlled fermentation

四组样品的还原糖含量均出现稍升高后下降的情况。在低盐分组中,恒温发酵的C12 样品还原糖含量由初始的4.0 g/100 g 左右到第5 d 先升高至4.5 g/100 g,然后下降至发酵结束时约1.3 g/100 g 水平;梯度升温发酵的TC12 的还原糖含量则在第15 d 升高至峰值约5.1 g/100 g,然后下降至发酵结束时的1.5 g/100 g 水平。在高盐分组中,C18 和TC18 样品的还原糖含量分别在第5 d 内升高至4.2和4.4 g/100 g 左右,后逐渐下降至发酵结束时的约1.6 g/100 g。还原糖含量在发酵过程中是一个不断生成和被消耗的动态过程[21]。还原糖含量在发酵初期的短暂升高可能是由于曲料中的淀粉酶在发酵前期依然具有较高活性,将原料中的淀粉降解成葡萄糖等,导致测定的还原糖含量升高[22]。同时,微生物在发酵前期也在逐渐开始消耗还原糖,但由于发酵前期还原糖的生成速率比消耗速率更高,于是出现了还原糖含量短暂升高的情况[21]。因为高浓度盐分对米曲霉的酶活具有一定的抑制作用,因此出现低盐分组样品在前期的还原糖生成率比高盐分组更高的情况[1]。

氨基酸态氮的含量是评价发酵酱油质量高低的重要指标之一[23]。我国酿造酱油标准规定,酱油中氨基酸态氮指标≥0.8 g/100 mL(对应为≥1.0 g/100 g)可评价为特级酱油[24]。如图2(E)、(F)所示,发酵至60 d 时,低盐分发酵样品C12、TC12 和高盐分发酵样品C18、TC18 的氨基酸态氮含量分别为1.06、1.14 g/100 g 和1.07、1.10 g/100 g,均达到特级酱油的等级。氨基酸态氮的升高主要由米曲霉中的酶系对原料中的蛋白质、多肽等进行水解的结果;而另一方面,微生物代谢和体系中的美拉德反应也会消耗掉一部分氨基酸态氮,导致其含量下降[22]。在低盐分组中,恒温和梯度升温样品的氨基酸态氮的含量呈均匀上升趋势,两者在氨氮的生成速率方面并无显著差异。在高盐分组中,梯度升温组TC18 中的氨基酸态氮在30 d 前生成速率低于恒温组C18,但在30 d 后则开始快速生成甚至速率超过恒温样品。这个现象和KUANG 等[25]在他们的研究中提及的情况相似,推测为在高盐分的条件下,米曲霉的酶活受到一定抑制,而生成氨基氮的微生物在恒温条件下发酵初期生长良好;而到后期,营养的缺乏或是造成恒温发酵组氨基酸态氮生成速率降低的原因。

2.3 不同盐分酱醪发酵到期样品中的游离氨基酸含量

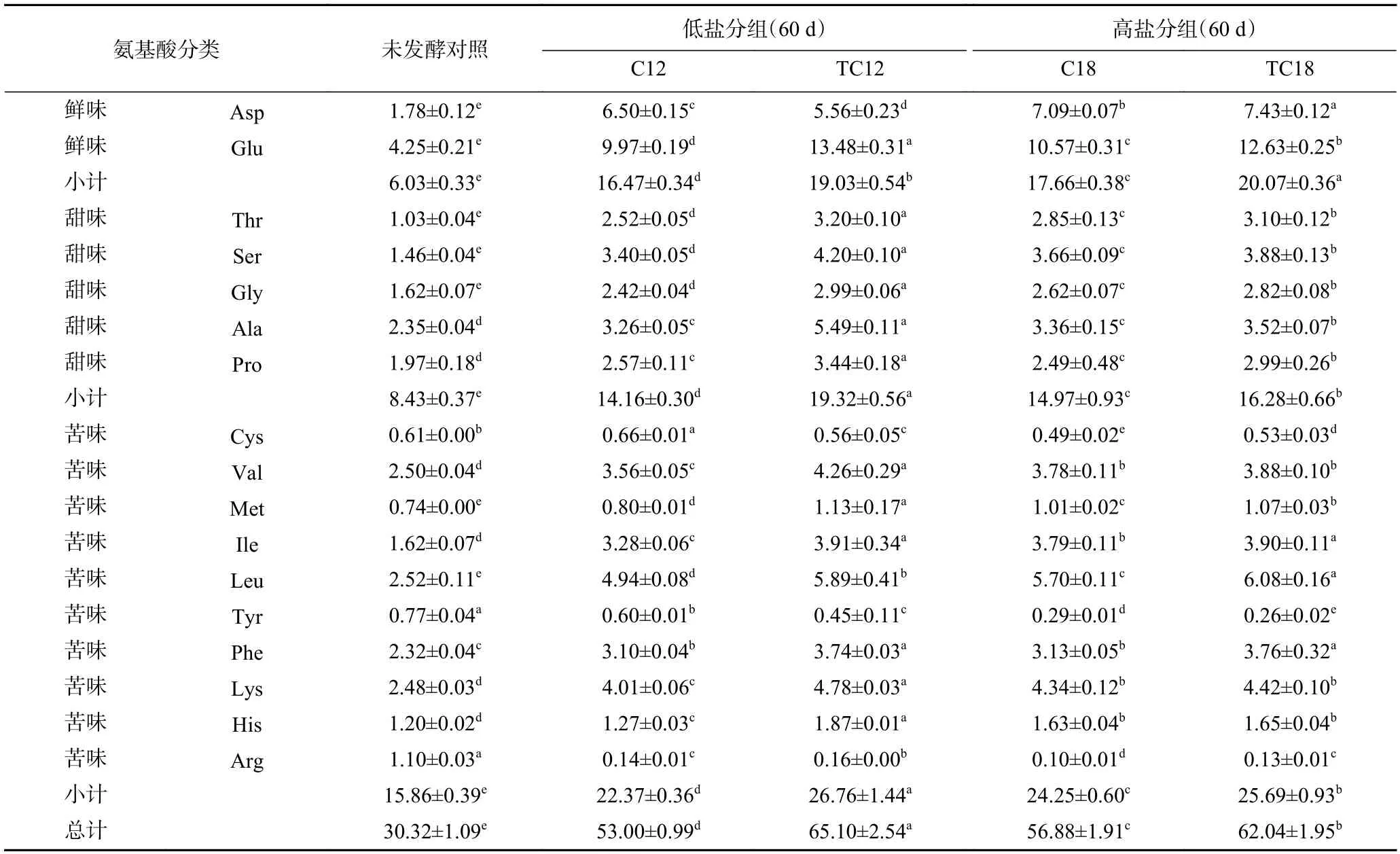

恒温和梯度升温发酵到期样品(60 d)和未发酵酱醪(0 d)的游离氨基酸对比情况汇总于表2。如表2 所示,经过60 d 发酵后的四个样品的氨基酸含量都较未发酵样品显著增高(P<0.05),其中,梯度升温发酵的TC12 和TC18 样品的氨基酸总量比未发酵样品高出2 倍以上。其中,TC18 的总鲜味氨基酸含量最高,达20.07 g/L,占该样品总游离氨基酸比例约32.4%;而TC12 的总甜味氨基酸最高,为19.32 g/L,约占29.7%。可见发酵前期的低温调控能有效地保留了部分水解力较强的微生物在发酵后期的活性,能在发酵后期更充分地生成有利风味的物质[8]。不同盐分的恒温发酵样品(C12 和C18)在60 d 时的各个类别氨基酸含量占总游离氨基酸的比例并无显著差异(其中鲜味、甜味和苦味氨基酸占比分别为31%、27%和42%左右),推测可能因为酱醪中营养物质有限,在足够长的发酵时间内,不同盐分浓度下的微生物基本都能水解原料生成相似含量的氨基酸[26]。

表2 盐分浓度为12%和18%的酱醪在不同控温发酵后游离氨基酸的含量(g/L)Table 2 Free amino acid contents of sauce mash with salt concentrations of 12% and 18% after different temperature-controlled fermentation (g/L)

游离氨基酸在酱油原油中贡献了鲜、甜、酸等味觉感受,是酱油独特滋味的重要呈现物质之一[1]。可见,梯度升温发酵的TC12 和TC18 在鲜甜这些让人愉悦口感的呈现上或有一定优势。另一方面,游离氨基酸也是后期原油维温热处理中发生美拉德反应的重要前提物之一,对最终酱油的风味形成至关重要[27]。例如,含硫氨基酸半胱氨酸(Cys)和甲硫氨酸(Met),虽然在单体水溶液中呈现苦味,但能在美拉德反应中和还原糖(特别是戊糖类)反应生成各类含硫的“酱香、烧烤和鲜咸香气”的挥发性物质,如2-糠硫醇(2-furfurylthiol)、5-甲基噻吩-2-甲醛(5-methyl-2-thiophenecarboxaldehyde)和甲硫基丙醛(3-(methylthio)propionaldehydel)等,对酱油成品的整体特征风味的构成十分重要[28]。梯度升温发酵的TC12 和TC18 中较多的Cys 和Met 含量或有利于原油后期热处理阶段的“酱香、焦香”等风味的进一步生成,对酱油产品的风味品质具有较强的提升作用。

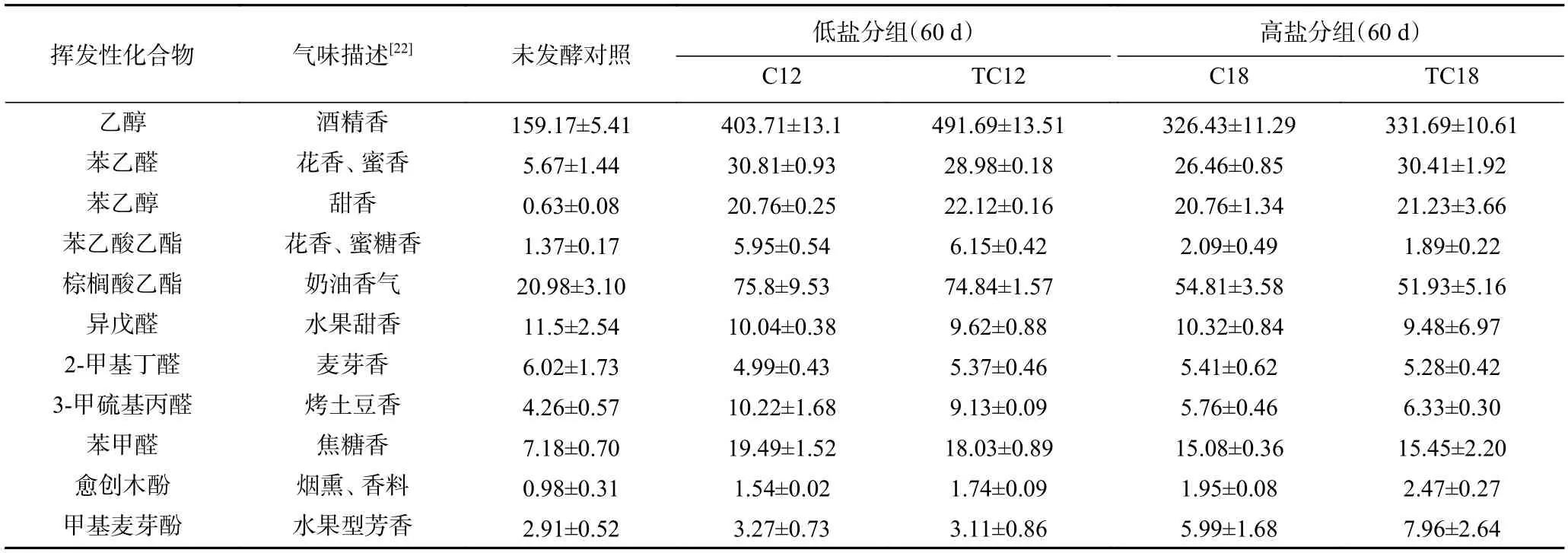

2.4 不同盐分酱醪发酵到期样品中的挥发性风味物质含量

表3 呈现了在恒温与梯度升温发酵工艺下不同盐分浓度发酵到期原油的挥发性成分的含量。显然,发酵后的酱醪中总挥发性风味物质含量均显著提升,原油风味明显增强。作为酵母最重要的代谢产物之一,挥发性乙醇的含量在发酵后整体增加2~3 倍。低盐分组中梯度升温的TC12 样品中乙醇含量最高,达到491.69 μg/L 左右;C12 样品中乙醇含量约为403.71 μg/L。高盐分组的乙醇含量相对较少,均为330 μg/L 左右。可见,低盐分的稀态酱醪发酵体系中的较低渗透压对体系中的微生物特别是酵母的生长代谢有利,不仅有利于进一步提升原油的“酒香和酱香”,还对低盐分原油的腐败菌防控有一定的帮助[18]。与乙醇的形成相似的是,低盐分发酵原油中酯类含量比高盐分原油要更高,如苯乙酸乙酯和棕榈酸乙酯,在TC12 组中含量分别约为6.15 和74.84 μg/L,而在对应的高盐分组TC18 中含量约为1.89 和51.93 μg/L。“花香、果香型和奶香”型的酯类的生成为酵母的代谢的特征性挥发性成分之一,再次验证了本研究中低盐分发酵样品的酵母生长代谢对风味形成的优势[29]。3-甲硫基丙醛(10.22 μg/L)和苯甲醛(19.49 μg/L)等与“烧烤、焦香”有关的挥发性化合物同样在低盐分组(TC12)中含量也较高,其中,3-甲硫基丙醛和苯甲醛等的增多推测均为酵母或乳酸菌对苯丙氨酸等相关氨基酸通过Ehrlich 路径的代谢的产物,是构成酱油香气的重要挥发性物质之一[19-20,22]。然而,与酱油的“烟熏、酱香”有关的酚类物质如愈创木酚和甲基麦芽酚等,在高盐分组含量更多(在TC18 中含量分别约为2.47 和7.96 μg/L)。这或和其中嗜盐微生物如鲁氏接合酵母、噬盐四联球菌等在高盐分体系中占据主导发酵地位有关[1,14]。LIU 等[22]曾在高盐稀态酱醪发酵初期接入鲁氏接合酵母,发现发酵到期的原油中愈创木酚含量显著增高,酱油的风味明显提升。本研究中其他常见的挥发性化合物如苯乙醛、苯乙醇、异戊醛和2-甲基丁醛等,在不同盐分条件下生成的含量无显著差异。可见,降低酱醪发酵环境中的盐分浓度或能导致发酵到期原油的风味从原来的更具“焦香、烟熏和酱香”的风味型转变为偏“花香、蜜香和酯香”更浓郁的风味型。

表3 盐分浓度为12%和18%的酱醪在不同控温发酵后挥发性化合物的含量(μg/L)Table 3 Contents of volatile compounds in sauce mash with salt concentrations of 12% and 18% after different temperature-controlled fermentation (μg/L)

2.5 感官鉴评

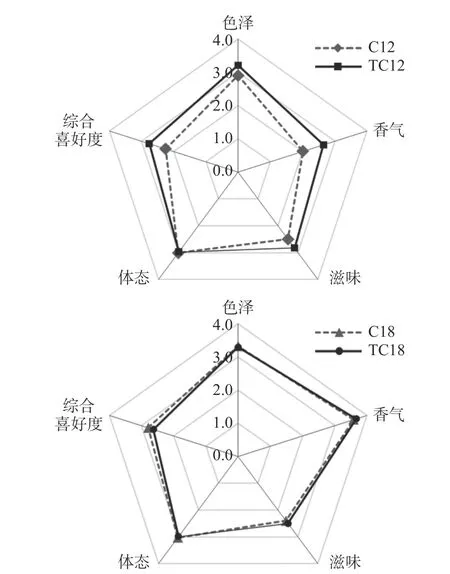

本研究根据不同发酵工艺获得的四款发酵原油在经过短时间热处理灭菌后,共邀请22 名对酱油产品感官鉴评有丰富经验的从业者,采取评分法对样品进行感官鉴评。其中酱油原油的评分标准参考表1所示指导表进行[13]。本次评分鉴评结果汇总于图3。结果显示,在高盐分发酵条件下,梯度升温发酵(TC18)和恒温发酵组(C18)样品在色泽、香气、滋味、体态及综合喜爱度的得分都十分接近,其中香气的得分最高约为3.6,而滋味的得分最低只有2.45 水平。表明高盐分发酵原油在“酱香”的生成方面较好,而滋味方面或由于样品过咸、口感偏苦涩而抑制了其鲜甜醇厚味的呈现,导致评分降低[30]。另一方面,梯度升温发酵的样品TC12 样品的滋味、香气、色泽和综合喜好得分均高于恒温发酵样品。其中,TC12 中更高的色泽评分或由于发酵过程中微生物并未过度消耗还原糖,使得部分还原糖能参与到后期热反应的美拉德反应中,形成更深的酱油色[31]。TC12 中更好的香气和滋味得分或得益于梯度升温发酵工艺下,酵母和乳酸菌等功能性微生物在后期仍保有较高活性,继而持续生成和积累更多的香气和滋味物质,形成更好的原油风味[8]。综上,梯度升温发酵工艺有效地改善了低盐分发酵原油的风味不足的问题。

图3 盐分浓度分别为12%和18%的发酵原油感官鉴评得分Fig.3 Sensory scores of fermented soy sauce with salt concentrations of 12% and 18%

3 结论

本研究结果表明,采用梯度升温工艺的低盐分酱醪样品(TC12)的酵母计数在发酵到期时比恒温对照组(C12)要高1.0 log CFU/g 左右,且该组发酵原油中检测氨基酸态氮高达1.14 g/100 g,酱油品质较高;其中,TC12 中的鲜味(19.03 g/L)和甜味氨基酸(19.32 g/L)含量较高,呈现较好的鲜甜滋味。挥发性物质检测同样指出TC12 中的乙醇、苯乙酸乙酯、棕榈酸乙酯、3-甲硫基丙醛和苯甲醛等含量较高,其中TC12 中的苯乙酸乙酯和棕榈酸乙酯含量较TC18 组高出1.5~3 倍,整体呈现强烈的“水果甜香和酯香”。但该低盐升温发酵工艺产出的原油与传统高盐稀态发酵酱油中的“焦香、酱香”型风味特征仍有一定差距。因此,在将来的研究中,可考虑在梯度升温工艺的基础上,向低盐酱醪中添加部分耐盐酵母(如鲁氏接合酵母等)和耐盐乳酸菌(如噬盐四联球菌等),增加低盐酱醪中呈“焦香、酱香”等挥发性风味物质的形成,进一步缩小低盐发酵原油与传统高盐发酵原油的风味差距。

© The Author(s) 2024.This is an Open Access article distributed under the terms of the Creative Commons Attribution License (https://creativecommons.org/licenses/by-nc-nd/4.0/).