防洪工程冲孔灌注桩常见施工问题分析

黄 超

(福建宏涛工程咨询有限公司,福建 三明 365000)

0 引 言

桩基础是将建筑物全部或部分荷载传递给地基土并具有一定刚度和抗弯能力的传力构件,用以保证工程地基的稳定。按材料的不同,桩基础可分为木桩、钢桩、钢筋混凝土桩和组合桩;按施工方法,可分为灌注桩和预制桩,其中灌注桩的成孔方法有旋挖、冲击和人工挖孔3种。大多数的桩基础均能穿越软弱的高压缩性土层或水,将桩所承受的荷载传递到更坚实的地基持力层上[1-2]。但随着建筑高度的不断增加,传统的桩基础已难以承受高层建筑的载荷,容易导致较大的沉降。

冲孔灌注桩与其他桩基础不同,具有对邻近建筑物及周围环境的有害影响小、单桩承载力大、桩端可进入持力层或嵌入岩层、场地适应性强和施工方便灵活等优点,能更好地承载大型建筑物的载荷,因此被广泛应用于桥梁、高层建筑和港口等工程中。但冲孔灌注桩易受工程设计、场地环境和地质条件的影响,而且施工工艺较为复杂,施工难度和工艺要求较高,导致其在施工过程中易出现冲孔倾斜、断桩和塌孔等问题,使冲孔灌注桩的承载能力受到极大影响。

因此,为了保证冲孔灌注桩的施工质量,本文对防洪工程中冲孔灌注桩的常见施工问题进分析,并采取相应的处理措施。

1 冲孔灌注桩常见水下施工问题及处理措施

1.1 工程概况

福建省三明市沙溪流域防洪工程位于闽江上游沙溪干流右岸,当地气候属于中亚热带海洋性气候,同时具有海洋性气候和山区气候的特点,春夏两季受海洋气团影响,湿润多雨;秋冬两季则受大陆气团的影响,寒冷干燥。受气候影响,三明市全年降水量在1 440~1 825mm。

工程所处区域的岩层从上至下为:杂填土层、含泥粉细砂、砂质卵石、全风化粉砂岩-花岗岩、强风化粉砂岩-花岗岩、弱风化粉砂岩-花岗岩。其中,杂填土层成分较为复杂,由碎石、碎砖块、煤渣、水泥块等建筑垃圾、各类砂土料等组成,局部还有生活垃圾、根植土等。含泥粉细砂呈深灰或灰黑色,质地比较松散,而砂质卵石则呈灰黄或褐黄色,质地相较于含泥粉细砂更致密。全风化粉砂岩-花岗岩一般呈深灰或灰黑色,其矿物成分已大多风化,岩芯多呈土状,局部含有风化残留的碎块,原岩结构大部分已被破坏,裂隙发育,岩体破碎为散体状结构,属于极软岩。强风化粉砂岩-花岗岩的风化程度不均匀,岩芯呈土状含碎块状或碎块状含土状,岩体同样为散体状或碎裂状结构。弱风化粉砂岩-花岗岩属于极软~中硬岩,岩芯呈短柱或柱状,少数为块状;节理裂隙发育,节理面有微张和铁锈渲染,岩体破碎程度较低。

在设计防洪工程时,考虑到当地的气候和地质特点,采用复合式堤形,下部由桩基加钢筋承台组成,上部由土堤加生态预制块护坡组成,局部采用框格梁护坡、挡墙护脚。防洪标准采用30年一遇洪水设计,排涝标准采用5年一遇,工程主要建筑物级别为3级。工程堤防长1 927.75m,亲水驳岸长1 514.57m,设计常水位为146m。承台高程147.00m,宽度3.0m,厚度0.6m,土堤边坡坡比1∶1.5~1∶3.5。桩基采用灌注桩,钻孔工艺为冲孔钻孔,桩径0.8m,前排桩距1.5或2.0m,后排桩距3.0m,桩基深入强风化层以下0.5m。为了提高堤防的亲水性,每间隔300m左右设置一道台阶,通往承台,承台兼作亲水步道;同时,每隔15.0或18.0m设置一道伸缩缝,缝宽2cm,沥青杉板填充。

1.2 冲孔灌注桩水下施工常见问题

与普通灌注桩不同,冲孔灌注桩是通过冲击钻机把带钻刃的重钻头提高,利用自由下落的冲击力来削切岩层,排出碎渣成孔,然后再进行混凝土浇筑。冲孔灌注桩具有对邻近建筑物及周围环境的有害影响小、单桩承载力大以及桩端可进入持力层或嵌入岩层等优点。但由于其施工工艺较为复杂,导致其容易发生质量事故。因此,为了提高冲孔灌注桩的施工质量,以福建省三明市沙溪流域防洪工程为例,对冲孔灌注桩常见施工问题进行分析。冲孔灌注桩的施工流程见图1。

图1 冲孔灌注桩施工流程

由图1可知,首先需要对场地进行平整,然后进行桩位放样并埋设护筒;待桩机就位后进行冲孔,并进行泥浆循环。在冲孔完毕后先进行一次清孔,再安装钢筋笼;然后进行二次清孔和沉渣检测,再进行导管安装;最后即可进行混凝土灌注。

在上述步骤中,冲孔和灌注步骤最易出现问题。冲孔时,由于冲锤下落或提升时碰撞孔壁、安装钢筋骨架时碰撞孔壁、护筒密封度较差、护筒位置过浅、孔内泥浆低于孔外水位、泥浆密度不够、承压水低于静压水以及地质过于松软等原因,容易导致塌孔现象发生[3-5]。此时,孔内泥浆会突然下降,孔口出现大量气泡,而且出渣量激增,钻头前进困难,机器负荷增加。此外,泥浆泵的压力也会升高,进而导致泥浆泵停止工作。钻孔时,容易出现冲孔倾斜问题,导致钢筋笼难以安装,从而引起冲孔灌注桩的承载能力下降。冲孔倾斜一般是由岩质硬度不均、灌注桩架固定不牢、钻杆骨架不垂直或存在变形、钻机磨损严重、钻头受力不均等原因造成的。受泥浆密度过大、提锤过低等因素的影响,在钻孔时可能只有部分岩层受到冲击破碎,导致出现梅花孔,即冲孔形状不规则[6-8]。形成梅花孔后,由于其形状不规则,导致冲锤易被卡住。当遇到较大的探头石或石块落入孔中,同样会导致卡锤。在混凝土灌注期间,由于导管进水、混凝土质量缺陷、孔壁坍塌和泥浆调整不当等原因,会导致冲孔灌注桩缩径甚至断桩。而混凝土的粗骨料粒径过大和坍落度过小等因素,容易导致导管堵塞。此外,钢筋笼上浮也是混凝土灌注时的常见问题,一般是由导管提升速度过快、出料量过多、混凝土上反速度过快、静水压力不稳以及混凝土流变性不足等原因造成的。

1.3 冲孔灌注桩常见施工问题处理措施

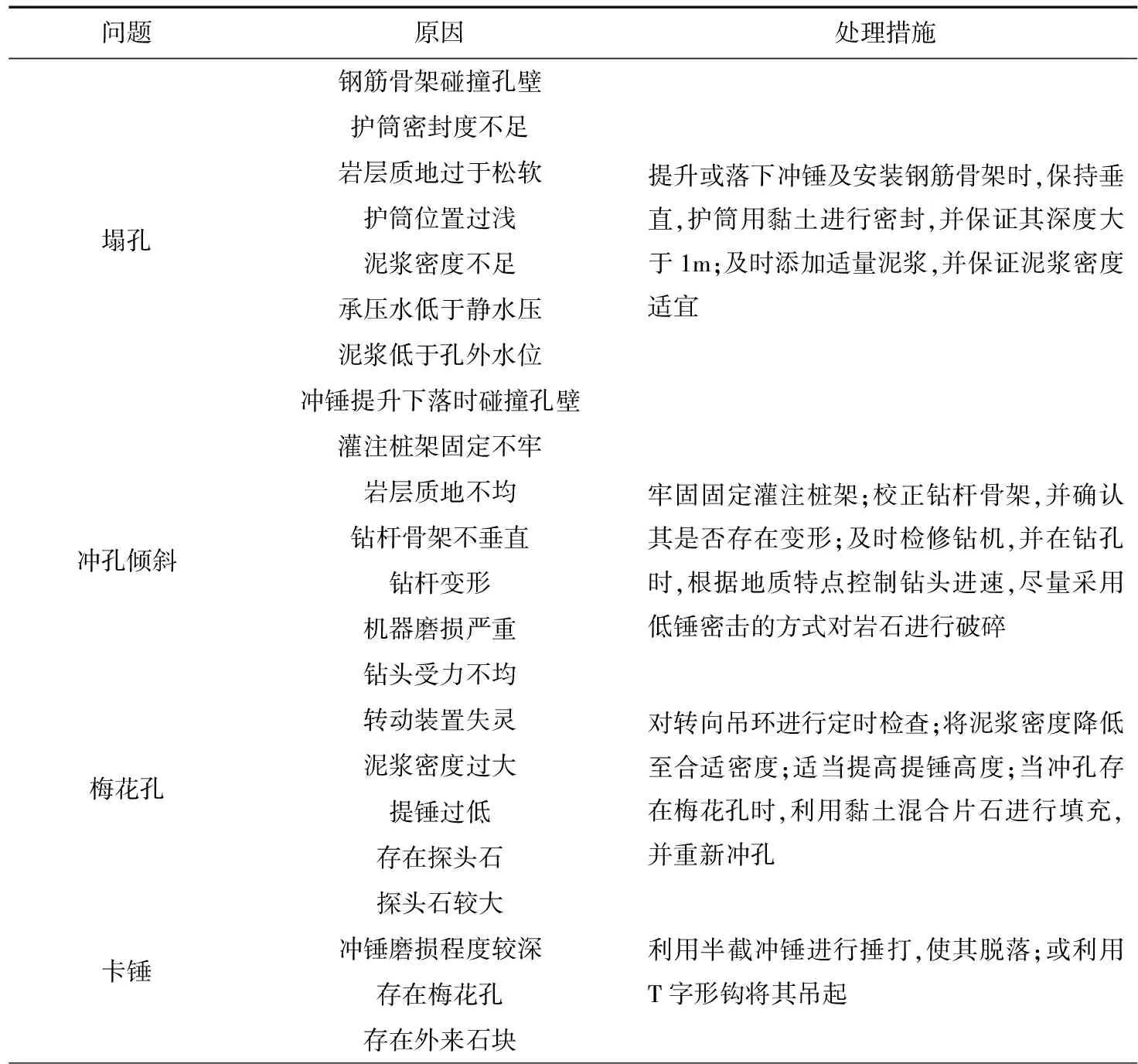

在冲孔灌注桩施工过程中,由于塌孔、冲孔倾斜、卡锤、冲孔灌注桩缩径或断桩等问题,会造成冲孔灌注桩的承载性能受到较大影响。因此,为了保证灌注桩的性能,将施工过程中常见问题的处理措施进行总结。见表1。

表1 冲孔灌注桩常见施工问题的处理措施

由表1可知,针对塌孔问题,可以通过提升或落下冲锤及安装钢筋骨架时保持垂直、护筒用黏土进行密封,并保证其深度大于1m和及时添加适量泥浆等措施进行控制。针对冲孔倾斜问题,则可以通过固定灌注桩架、校正钻杆骨架垂直度、合理控制钻头进速及采用低锤密击的方式破碎岩石等方法进行控制。针对梅花孔,可以通过对转向吊环进行定时检查、降低泥浆密度、适当提高提锤高度和利用黏土混合片石对梅花孔进行填充并重新冲孔的方法进行控制。针对卡锤问题,可以通过锤击使其脱落或利用吊钩吊起。针对冲孔灌注桩缩径或断桩问题,则可以通过对导管进行密封性检验、控制混凝土质量及加入缓凝剂等方法进行控制[9-10]。针对堵管问题,通过保证混凝土坍落度和粗骨料粒径即能实现控制。针对钢筋笼上浮问题,可以通过提升速度合适、适当减少出料量、清孔时逐级换浆和在混凝土中添加粉煤灰等方法进行改善。

2 桩身完整性检测及分析

在冲孔灌注桩施工完毕后,为了保证施工质量,需要对其进行检验。检验项目包括单桩承载力、混凝土强度、桩身完整性和桩位偏差。其中,单桩承载力是最重要的项目,但其检测成本高、周期长,在施工现场进行检测较为困难。桩身完整性不仅能直接反映桩身的材料密实度、截面尺寸变化情况以及缺陷情况,还能在一定程度上反映灌注桩的承载能力。根据相关规定,当桩身无缺陷时,该桩即为Ⅰ类桩;当桩身存在轻微缺陷时,即为Ⅱ类桩;当桩身存在明显缺陷时,即为Ⅲ类桩;当桩身存在严重缺陷时,即为Ⅳ类桩。常见的桩身检测方法有钻芯法、低应变反射波法、高应变法和超声波透射法。其中,钻芯法受取样位置的限制,导致其准确度不高。低应变反射波法仅能给出缺陷位置,而无法给出缺陷程度及性质。高应变法操作复杂,设备笨重,故应用较少。超声波透射法检测精度高,且不受桩长限制,因此被广泛应用于桩基工程的检测。

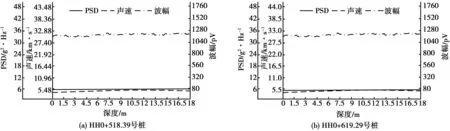

研究以福建省三明市沙溪流域防洪工程为例,通过超声波透射法对桩身进行检测。HH0+518.39号桩和HH0+619.29号桩的声速、波幅及PSD曲线见图2。

图2 HH0+518.39号桩和HH0+619.29号桩的声速、波幅及PSD曲线

由图2(a)可知,HH0+518.39号桩的声速为5.2km/s,大于临界值;波幅约为1 200pV,同样大于临界值;且超声波的PSD值稳定,未发生突变,表明该桩为Ⅰ类桩。由图2(b)可知,HH0+619.29号桩的超声波声速和波幅分别为5.5km/s和1 180pV;PSD值稳定,未发生突变,表明该桩同样为Ⅰ类桩。上述结果显示,当超声波的波速和波幅均大于临界值,且PSD值稳定,未发生突变时,表明该桩的混凝土强度较高,且无缺陷。

HH0+425.46号桩和HH0+738.89号桩的声速、波幅及PSD曲线见图3。

图3 HH0+425.46号桩及HH0+738.89号桩的声速、波幅及PSD曲线

由图3(a)可知,HH0+425.46号桩的声速及波幅均在5m处发生突降,此时的声速和波幅最低分别为0.2km/s和208pV;而PSD值在5m处发生突升,此时PSD值最大为87g2/Hz,表明该桩为Ⅳ类桩。由图3(b)可知,HH0+738.89号桩的声速和波幅均在灌注桩底部发生剧烈下降,此时声速和波幅的最小值分别为6.1km/s和600pV;而PSD值则在底部突然升高,此时PSD值最大为65g2/Hz,导致底部声速、波幅及PSD值突变的原因是泥浆沉淀和沉渣沉积在灌注桩底部。

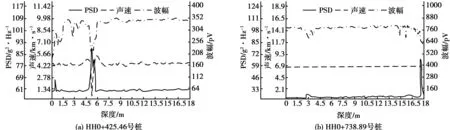

HH0+369.79号桩和HH0+838.68号桩的声速、波幅及PSD曲线见图4。

图4 HH0+369.79号桩和HH0+838.68号桩的声速、波幅及PSD曲线

由图4(a)可知,在HH0+369.79号桩的3m位置处,灌注桩的波幅突降,而PSD值突然升高,此时波幅及PSD值分别为208pV和5.6g2/Hz。同时,在9m之后无声速、波幅及PSD值,表明HH0+369.79号桩在3m处左右存在缺陷,且存在堵管现象。由图4(b)可知,HH0+838.68号桩的声速变化不大,但在7.5~8m处,灌注桩的PSD值突然上升,而波幅突降,表明该桩在7.5~8m处存在缺陷。

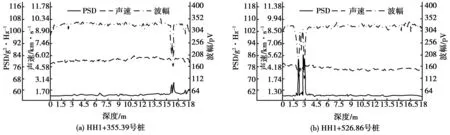

HH1+355.39号桩和HH1+526.86号桩的声速、波幅及PSD曲线见图5。

图5 HH1+355.39号桩和HH1+526.86号桩的声速、波幅及PSD曲线

由图5(a)可知,在HH1+355.39号桩的16m处,其声速及波幅均突降,而PSD值突然上升,此时的声速、波幅及PSD值分别为4.58km/s、206pV和66g2/Hz,表明该桩在16m处存在缺陷。由图5(b)可知,HH1+526.86号桩的声速及波幅均在1.5~3m处突降,此时声速及波幅的最小值分别为1.74km/s和202pV。此外,在该处灌注桩的PSD值突然升高,其最大值为87g2/Hz,表明HH1+526.86号桩在1.5~3处存在缺陷。

3 结 论

冲孔灌注桩施工技术难度较高,容易出现质量缺陷。为了保证冲孔灌注桩的施工质量,本文对其常见施工问题及处理措施进行了研究,并以三明市沙溪流域防洪工程为研究对象,对其冲孔灌注桩进行了超声波透射检测。结果显示,HH0+425.46号桩及HH0+738.89号桩的声速最小值分别为0.2和6.1km/s;波幅最低分别为208和600pV。其中,HH0+425.46号桩的PSD值在5m处发生突升,而HH0+738.89号桩的PSD值则在底部突然升高,表明HH0+425.46号桩为Ⅳ类桩,而HH0+738.89号桩存在泥浆沉淀和沉渣沉积。研究显示,施工中冲孔灌注桩难以避免存在缺陷,因此需要对其进行及时的干预和控制,以减少质量缺陷。