硬塑膨胀土输水渠道边坡设计中的关键问题

宁 博,王枫林,吴文龙,金 焰,卫泽坤

(1.安徽省水利水电勘测设计研究总院有限公司,安徽 合肥 230088;2.安徽水利开发有限公司,安徽 蚌埠 233010)

1 概述

引江济淮工程白石天河口—派河口泵站输水线路称为小合分线,全长20.848km,输水渠道等级为1级,设计输水流量300m3/s,设计纵坡坡降为1/11690,设计输水水位6.1~4.1m,除涝水位5.8m,设计河底高程0.6~-1.4m。其中,桩号16+295—桩号19+855段位于巢湖西南丘岗区,地面高程一般10~17m,输水渠道需在高岗地段开挖形成。

在初步设计阶段,本段输水渠道断面采用预制混凝土U型板桩支护矩形断面,初设批复要求“正式施工前,须进行试桩,进一步确定板桩桩型和施工工艺”。鉴于工程地处丘岗区,土质坚硬,为确保沉桩满足批文要求,达到预期效果,必须对桩的结构型式(包括桩型、截面尺寸、桩长、嵌固深度、桩间距、桩间土的密封方式等)、沉桩机械、相关施工工艺等诸多不确定因素进行研究,为大规模施工提供可靠的理论依据和工艺参数。

在招标施工图设计阶段,对初设方案进行了优化,即U型板桩桩型不变,板桩由一排改为两排,板桩截面尺寸(高度、宽度、壁厚)及河道底宽减小,过水断面由一级平台变为二级平台。针对该方案,2018年3月11—19日进行了第一阶段U型板桩的试验施工,试验结果表明:因土质坚硬,每根桩的入土锤击次数较多,锤击力量大,预制混凝土U型板桩的刚度较小,入土后的桩身缺陷明显,存在不同程度的纵向和横向裂缝,不能满足工程建设要求,需调整桩体结构设计及施工工艺。

2018年8月进行了第二阶段U型板桩的试验施工,试桩时采取了增加桩体箍筋、将板桩底部刃角改为双侧、扩大引孔、引孔内注水、加大锤重等一系列改进措施,但仍未能避免桩体开裂。两阶段试桩结果表明:针对本工程区地质条件,对预制混凝土U型板桩采用锤击配合圆形小引孔或不引孔的成桩施工工艺难以完全避免板桩裂缝的发生。

2019年1月进行了第三阶段试桩。首先针对U型板桩,进行了1次钢桩模引孔成桩试验,该施工方案虽然能避免桩体开裂,但存在打桩模时周边土体隆起、拔桩模时桩周边土体松动、施工效率低、顶升钢桩模异常困难等缺点。其次进行了3根预应力混凝土管桩(PHC桩)试验,试验结果显示,该桩体能够在工程区土层中顺利沉桩,且桩体未发现裂缝,施工工艺简单。

鉴于上述试验成果,为了加快推进本段输水线路施工进度,在招标施工图优化方案的基础上,考虑到混合配筋管桩(PRC管桩)在抵抗水平荷载方面有更高的适应性,最终将设计方案调整为“内、外双排预应力混凝土管桩(PRC管桩)加挂板连续墙”方案。

本文针对预制混凝土桩在丘岗硬塑膨胀土地区如何安全有效实施的问题,首先进行三阶段成桩试验研究,结合试验成果,研究确定桩型及成桩施工工艺。其次,验证边坡支护设计方案的合理性。第一,进行内、外双排PRC管桩结构分析,基于midas GTS NX的支护结构-土相互作用的有限元法,对本段输水渠道的PRC管桩与边土体进行整体数值仿真分析,得到管桩变形、内力等结果。第二,进行稳定性验算,采用有限元应力分析法和圆弧滑动条分法验算边坡整体滑动稳定性,采用基于平面杆系结构的弹性支点法验算PRC管桩嵌固稳定性。最后,结合工程区膨胀土的特点,提出相应的膨胀土边坡治理措施。

2 工程特点分析

2.1 地质条件呈明显制约因素

本段输水渠道的地质条件具有如下特点。第一,输水渠道总长3.56km,膨胀土全线分布且主要为⑤层重粉质壤土、粉质黏土。其中弱膨胀渠段0.905km,占线路总长度的25.4%,中膨胀渠段2.655km,占线路总长度的74.6%。第二,膨胀土切深较大,切深10~15m的边坡总长2150m,占60.4%,切深超15m的边坡总长1410m,占39.6%。第三,场地地貌为高坡岗地,土质呈硬可塑-硬塑状,属中等偏低压缩性土。第四,岩土体富水性能差,在黏性土表层大气影响带中存在上层滞水,在基岩裂隙风化带中存在少量裂隙水。

设计过程中首要解决的问题是选择桩型。对于预制混凝土桩,无论是U型板桩还是预应力混凝土管桩,工程区特有的地质条件是选择桩型的制约因素。原单排预制混凝土U型板桩墙方案存在较大的沉桩难度;预应力混凝土管桩不宜穿透较厚坚硬土层[1],且用于支护结构,较大深度的膨胀土挖深产生的水平荷载较大,是否会造成管桩难以预料的脆性破坏未知。

2.2 膨胀土边坡治理的复杂性

膨胀土属于典型的非饱和土,膨胀土边坡稳定问题由于非饱和膨胀土问题的复杂性,且膨胀土边坡失稳常会造成重大损失,一直是工程界研究的热点与难点问题,治理措施也是种类繁多[2-4]。因此,如何结合本工程区的膨胀土特性,提出经济合理的膨胀土边坡治理措施是设计需解决的问题。

2.3 支护结构的特殊性

本段输水渠道边坡中的支护桩结构,与建筑基坑工程中的支护桩结构功能类似,但又具有特殊性。第一,不同于一般的建筑基坑,本段输水渠道开挖形成的高边坡由于线路较长,纵向尺寸远大于横向尺寸,支护条件更接近于平面应变情况。第二,虽然高边坡处于较空旷区,支护结构的变形对地下周边的建(构)筑物产生的不良影响较小,但是输水渠道支护结构属于永久结构,而非临时支护措施。第三,本段输水渠道采用内、外双排管桩的形式来保证渠道断面的结构安全,属于较为特殊的坑中坑[5-7]问题,由于坑中坑对基坑性状的影响规律较复杂,计算理论尚需完善。

综上所述,除桩型选择以外,本段输水渠道边坡防护设计不仅需要考虑膨胀土边坡的稳定性,还要对坑中坑这类特殊支护结构的强度、变形进行控制设计。

3 成桩试验研究

3.1 第一阶段试桩

针对招标施工图阶段的优化设计方案,在小合分线桩号18+100处进行了6根U型板桩试验,6根桩联排布置,试桩施工平面示意图如图1所示。桩身材料为C60预应力混凝土,截面规格为1200mm×800mm×160mm,桩长11.5m。桩身穿越土层主要为⑤层重粉质壤土、粉质黏土,该层土平均黏粒含量30.1%,硬可塑-硬塑,标贯击数7~31击,具弱膨胀性。施工采用8.3t的液压振动锤施打,单根桩最大锤击数达800余击,打桩前机械引孔,引孔直径450mm,位于U型板桩后部凹槽内。

图1 第一阶段试桩施工平面示意图

根据原位结构性能验证检测,6根U型板桩中除1根未见明显裂缝外,其余5根均有不同程度的裂缝分布,且有脱榫现象,判定2根为Ⅲ类桩,4根为Ⅱ-Ⅲ类桩。因此,采用振动锤击方式打桩困难,形成的桩墙缺陷明显,不能满足工程建设要求,若桩型不变,需要调整桩体工艺设计及施工工艺,通过试验验证后确定,如图1所示。

3.2 第二阶段试桩

针对第一阶段试桩出现的问题,为尽可能避免桩体出现纵向裂缝,必须设法加强桩体抗裂性能,同时要减少沉桩锤击数,因此改进方案从U型板桩结构设计及配筋、施工工艺两个方面做了调整和优化。

3.2.1 板桩结构设计及配筋优化

(1)原设计板桩底部刃角为单侧,长0.6m,宽0.15m,角度为14°。根据桩体内力计算成果,桩体下部弯矩较小,因此,为加快沉桩速度,减少锤击数,将板桩底部刃角改为双侧,长1.0m,宽0.458m,角度为25°。刃角优化如图2所示。

图2 U型板桩底部刃角优化

(2)原设计板桩桩顶箍筋加密段长0.6m,箍筋为φ8,间距50mm,其它段箍筋间距100~200mm。为提高板桩悬臂段的抗裂性能,将桩身箍筋加密段范围调整为桩顶至悬臂段以下0.5m处,其中内侧桩(桩长8.0m)加密段长3.0m,外侧桩(桩长11.5m)加密段长4.0m,箍筋仍采用φ8,间距50mm。

3.2.2 板桩施工工艺优化

原U型板桩试桩施工时引孔位置在板桩临土侧凹槽处,引孔直径为450mm,引孔面积占桩体截面积的46.3%。本阶段引孔在每根板桩凹槽处布置1个引孔,引孔边界不超出板桩临水面边缘,孔径为φ550mm,引孔深度深入桩底以下2.0m,沉桩前向引孔内注水,引孔面积占桩体截面积的69.2%。沉桩引孔位置优化如图3所示。

图3 U型板桩沉桩引孔位置优化

3.2.3 第二阶段试桩结果

针对上述改进方案,在小合分线桩号18+220处又进行了8根U型板桩试验,其中5根长11.5m,3根长8m。同时,加大沉桩柴油锤锤重至10.5t,桩身涂抹润滑剂以减少摩阻力。

试验结果显示,沉桩锤击数相对第一阶段有所减少,但8根U型板桩仍产生不同程度的纵向裂缝和斜向裂缝,且裂缝主要发生在箍筋加密区以下。因此,对U型板桩采用锤击配合圆形小引孔或不引孔的成桩施工工艺,针对本工程区地质条件难以完全避免板桩裂缝的发生。

3.3 第三阶段试桩

针对预制混凝土桩如何安全有效实施的问题,在小合分线桩号19+600处又进行了3根预应力混凝土管桩(PHC管桩)和1次U型板桩钢桩模引孔成桩试验。

U型板桩钢桩模引孔成桩试验,采用特制的截面尺寸略小于U型板桩的钢桩模引孔,通过千斤顶拔出钢桩模后再将U型板桩锤击至设计高程。该施工方案虽然能避免桩体开裂,但存在打桩模时周边土体隆起、拔桩模时桩周边土体松动、施工效率低、顶升钢桩模异常困难等缺点。PHC管桩试验结果显示,桩体能够在工程区土层中顺利沉桩,施工工艺简单,且桩体未发现裂缝。

3.4 桩型的确定及施工工艺优化

3.4.1 桩型的确定

结合第三阶段试桩试验结果,选用的PHC管桩虽然可以顺利沉桩,但根据JGJ/T 406—2017《预应力混凝土管桩技术标准》第7.1.4条[8],考虑到本段输水渠道所选支护管桩主要承受水平荷载,且桩周中-弱膨胀土土体膨胀力可能对桩体结构内力产生不利影响,为避免桩体发生脆性破坏,故设计最终选用与试验桩型号相同,但水平承载性能更高的PRC管桩。

3.4.2 PRC管桩施工工艺优化

(1)引孔直径和孔深以不引起桩体周边土体隆起为原则。引孔直径0.55m,内侧8.0m长管桩引孔深为6.0m,外侧11.5m长管桩引孔深9.0m。引孔宜采用长螺旋钻机引孔,垂直偏差不宜大于0.5%。引孔作业和沉桩作业应连续进行,间隔时间不宜大于12h。

(2)管顶封孔钢板改为填芯混凝土,深0.5m。

(3)桩体间的挂板后利用水泥黏土浆加以充填。

4 内、外双排PRC管桩结构设计与分析

成桩试验确定桩型之后,输水渠道边坡支护结构设计方案调整为“内、外双排预应力混凝土管桩(PRC管桩)加挂板连续墙”方案,需进一步对该方案进行结构分析和稳定性验算。

4.1 输水渠道断面结构布置

渠道设计底宽为48m,渠底高程-1.01~-1.32m,两岸直立式管桩墙分成两级平台布置,平台宽均为5.0m,前阶平台顶高程1.49~1.18m,悬臂段高2.5m;后阶平台顶高程4.7m,兼作亲水平台,悬臂段高3.21~3.52m。高程4.7m平台以上每6.0m设一2.0m宽平台,平台上、下边坡均为1∶3。渠道坡顶开口两侧各征地宽度13.0m,依次布置隔离带、6.0m宽管护道路、绿化带等。

预应力混凝土管桩采用PRCⅠ800(130)-C型混合配筋管桩,其主筋配筋形式为预应力钢棒(24 B 12.6mm)和普通钢筋(24C 12)组合布置、配筋率为2.09%。桩身混凝土等级为C80,直径0.8m,壁厚0.13m,桩身横截面面积为0.274m2。管桩中心距为1.2m,其中,内侧桩长8.0m,外侧桩长11.5m,桩顶设C30钢筋混凝土框冠梁,梁高0.4m,宽1.0m。悬臂段底部设置C25混凝土护底,厚0.2m。临水侧设0.2m厚C30预制钢筋混凝土挂板,顶部浇入桩顶冠梁中,为防止桩间土流失,挂板临土侧外包土工布(500g/m2)。最终设计方案的标准断面如图4所示。

图4 PRC管桩加挂板墙标准断面图

4.2 设计允许值

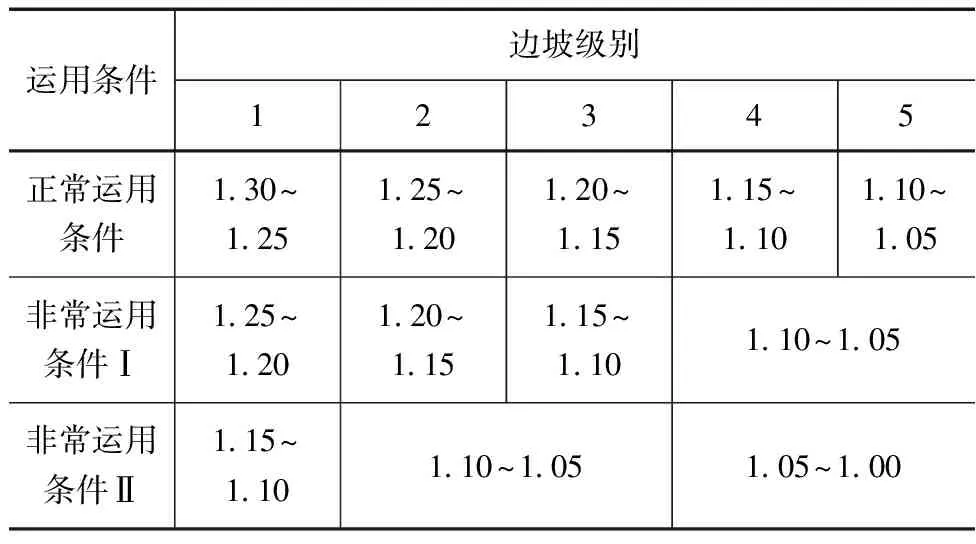

4.2.1 边坡抗滑稳定安全系数

小合分线输水渠道等级为1级,根据SL 386—2007《水利水电工程边坡设计规范》第3.4.2条[9],渠道边坡的抗滑稳定安全系数见表1。

表1 输水渠道边坡抗滑稳定安全系数标准

4.2.2 嵌固稳定安全系数

根据JGJ 120—2012《建筑基坑支护技术规程》第4.2.1条[10],安全等级为一级的悬臂式支挡结构,系数取值1.25。

4.2.3 管桩桩顶水平位移

由于PRC管桩的桩顶水平位移大小受基坑开挖深度、支护结构的刚度、支护形式、土的性质等因素影响,区域经验比较重要,因此,JGJ 120—2012中没有给出明确的限值,本次计算参考北京、上海、深圳、湖北等不同地区给出的变形控制标准,在0.002h、0.0018h、0.0025h、30mm中取均值(h为基坑深度,mm),即取36mm作为PRC管桩桩顶水平位移的设计控制指标。

4.3 PRC管桩结构分析

4.3.1 计算方法

基于midas GTS NX的结构-土相互作用有限元法已应用于很多水工建筑物的结构分析计算[11-13]。因有限元计算流程类似,采用该方法对PRC管桩与边坡土体进行整体分析。

4.3.2 有限元数值模型的建立

(1)基本假定

①膨胀土层为均质、各向同性的弹塑性体,采用修正摩尔库伦模型,边坡表层换填水泥土采用摩尔库伦模型;②管桩结构、桩顶冠梁等为线弹性材料,同时不考虑桩间挂板与护底的作用;③考虑管桩与周围土体之间的相对位移,设置了界面单元;④考虑施工过程对管桩结构变形及应力的影响,但是简化渠道边坡的开挖与边坡表土换填过程,同时不考虑沉桩过程;⑤针对完建情况、设计输水情况进行计算,考虑地下水位的影响。

(2)建立网格模型

整体几何模型的尺寸为117m×45m(x,y),基坑深度18m,x轴为垂直水流方向,正方向指向渠道岸坡,y轴为竖直方向,负方向为重力方向,坐标原点取渠道中心线与左边界的交点。PRC管桩采用一维梁单元模拟;冠梁、膨胀土层均采用二维平面应变单元,以四边形为主,辅以少量的三角形单元。划分网格后的模型节点总数约2.1万,单元总数约2.3万。PRC管桩-土整体网格模型如图5所示。

图5 PRC管桩-土整体网格模型

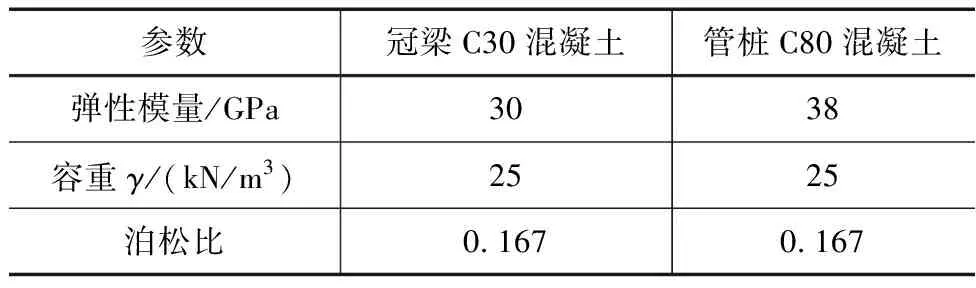

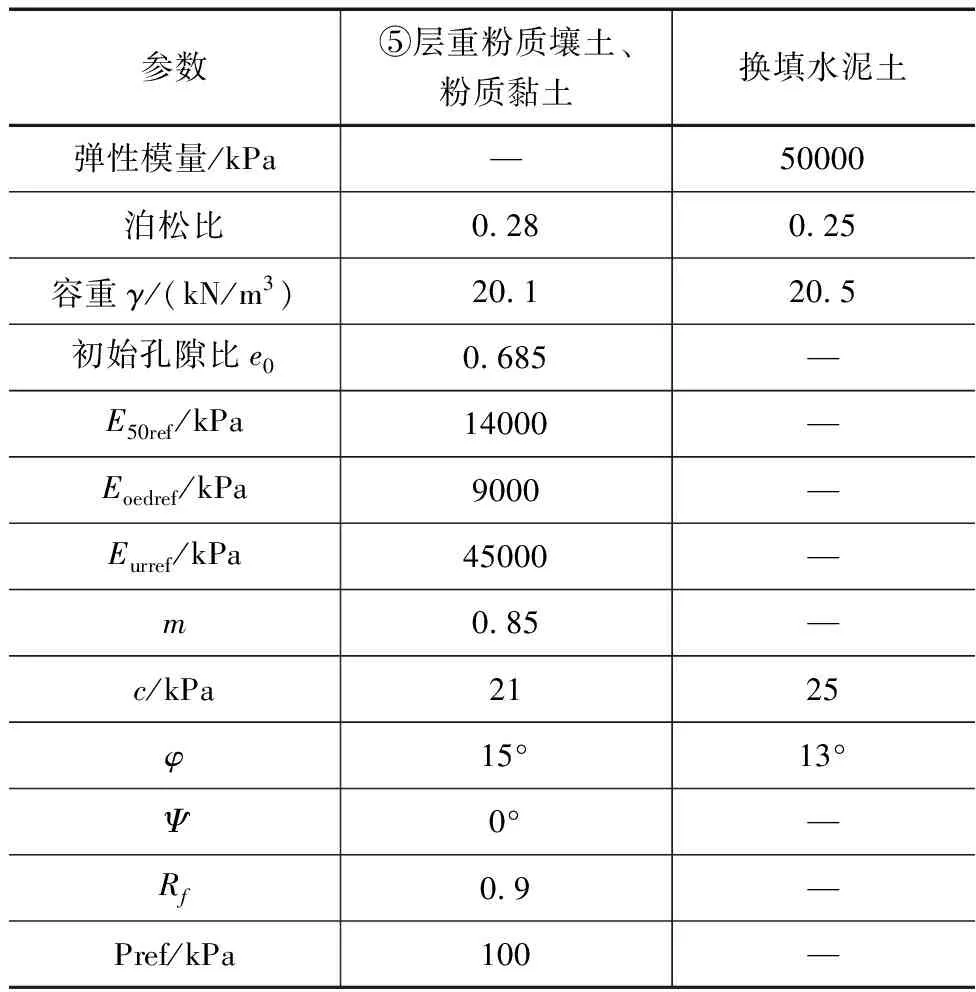

(3)主要材料参数

PRC管桩、冠梁等结构材料计算参数见表2,土体材料主要计算参数见表3。

表2 结构材料计算参数

表3 土体材料主要计算参数

(4)施加边界条件与荷载

边界条件设置如下:①边界位移约束:位于地基底面的TX、TY向约束,位于左、右侧面的TX向约束。②桩底位移约束:位于内、外两排PRC桩底部的TX、TY向约束。③改变属性边界条件:用于应对膨胀土层在开挖换填、冠梁修筑阶段中其材料属性发生的改变。④滑动面边界:用于搜索虚拟圆弧滑动面。

施加的荷载如下:自重、水压力荷载、亲水平台活荷载(取值5kPa)和坡顶活荷载(取值20kPa)。水压力荷载通过定义整体水位施加,两种活荷载以均布压力荷载的型式施加。

(5)设置施工阶段

施工阶段是对施工过程的近似模拟,具体设置如下:①初始地应力分析;②开挖-1:开挖膨胀土层至10.7m高程;③开挖-2:开挖膨胀土层至4.7m高程;④施工外侧PRC桩及冠梁;⑤开挖-3:开挖膨胀土层至1.2m高程;⑥施工内侧PRC桩及冠梁;⑦开挖-4+边坡水泥土换填:开挖膨胀土层至-1.3m高程,同时换填边坡表层水泥土,完建情况至此结束;⑧通水:通过定义整体水位施加水荷载以模拟设计输水情况。

4.3.3 计算结果

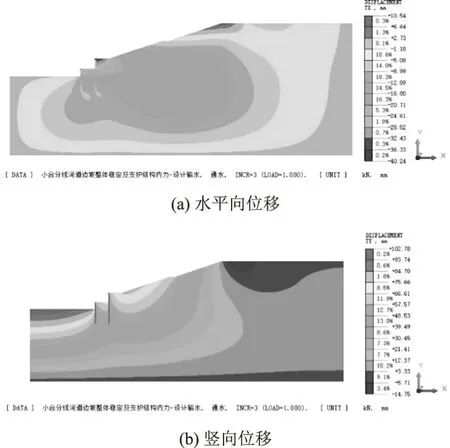

设计输水情况下PRC桩-边坡的整体变形、两排PRC管桩的内力云图如图6—7所示。PRC管桩支护结构在完建情况、设计输水情况下的主要计算结果详见表4。

表4 PRC管桩结构变形及内力计算成果表

图6 PRC桩-边坡的整体变形云图(设计输水)

图7 内、外两排PRC管桩内力图(设计输水)

计算结果显示:①两种计算工况下得到的PRC管桩桩顶水平位移均不大于设计允许值,输水渠道边坡内、外两排PRC桩结构变形满足设计要求。②两种计算工况下得到的支护桩结构内力值不大于PRCⅠ800(130)-C型管桩抗弯、抗剪等性能参数,输水渠道边坡内、外两排PRC管桩结构强度满足设计要求。

4.4 稳定性验算

4.4.1 计算方法

(1)边坡整体稳定性验算

首先,采用midas GTS NX的有限元应力分析法[14],该法以极限平衡法的虚拟滑移面和应力分析结果为基础,通过计算多个假定滑移面的安全系数,计算出最小的安全系数和对应的临界段。其次,采用圆弧滑动条分法辅以复核。

(2)嵌固稳定性验算

采用基于平面杆系的结构弹性支点法验算PRC管桩嵌固稳定性。

4.4.2 计算结果

稳定性验算安全系数计算成果见表5。计算结果显示:①两种计算工况下得到的边坡整体滑动稳定安全系数、嵌固稳定安全系数均大于设计允许值;②两种不同计算方法得到的边坡整体滑动稳定安全系数基本一致。因此,输水渠道边坡的稳定性满足设计要求。

表5 稳定性验算安全系数计算成果表

5 膨胀土边坡处理措施研究

5.1 工程区膨胀土的特点

5.1.1膨胀土的矿物成分

膨胀土的膨缩性主要取决于蒙脱石的含量,蒙脱石是膨胀土具有特殊性质的主要物质[2]。根据相关试验分析结果[15],工程区膨胀土的矿物组成中,蒙脱石和伊利石含量合计为31%。

5.1.2 膨胀性分布特点

丘岗段输水线路全长3.56km,膨胀土全线分布,其中弱膨胀渠段0.905km,占线路总长度的25.4%,中膨胀渠段2.655km,占线路总长度的74.6%。根据试验指标统计[15],本段弱膨胀土的膨胀力平均为15.37kPa;中膨胀土垂直方向膨胀力平均为71.89kPa,水平方向膨胀力平均为59.82kPa,垂直向膨胀力略大于水平向膨胀力。

5.1.3 膨胀土的竖向分带及裂隙发育特点

工程区膨胀土在深度方向上分为“大气影响带”和“非影响带”。所在区域大气影响深度3.2~3.4m,大气影响急剧层深度1.4~1.5m。“大气影响带”内胀缩裂隙发育,“非影响带”内未发现有原生长大裂隙的存在。

5.2 膨胀土边坡处理措施

以尽量减少边坡内土体的干湿交替作用为主要原则,采取边坡表土改性,并辅以必要的排水、导水措施。布置措施具体如下:

(1)4.7m平台及以上坡面均采用水泥改性土(4%)换填,其中弱膨胀土段垂直坡面换填厚1.0m,中膨胀土段垂直坡面换填厚1.5m,换填后坡面铺设土工布(500g/m2)一层。

(2)坡面采用C25铰接式预制块生态砖护坡,厚0.12m,下设0.1m厚碎石垫层。在护坡表面设置横向排水沟,间距20m布置,4.7m及10.7m平台处设置纵向排水沟。

(3)4.7m平台以上膨胀土出露坡面设置Y型排水盲沟,内设直径150mm高强内支撑塑料盲管,外包土工布(200g/m2),盲沟内回填中粗砂。采用直径90mmPVC排水管分段将盲沟内水体排入平台纵向排水沟内。

(4)坡口线外10m范围换填1.0m厚4%水泥改性土,防止坡顶水体渗入坡面

6 结语

(1)引江济淮小合分线工程桩号16+295—桩号19+855段输水渠道地处丘岗硬塑膨胀土地区,成桩试验结果表明:PRC管桩能够在工程区土层中顺利沉桩,施工工艺简单,且桩体未发现裂缝;而对预制混凝土U型板桩采用锤击配合圆形小引孔或不引孔的成桩施工工艺,针对本工程区地质条件难以完全避免板桩裂缝的发生。

(2)针对本段输水渠道边坡安全提出的“内、外双排预应力混凝土管桩(PRC管桩)加挂板连续墙”支护方案合理可行。首先,基于midas GTS NX的支护结构-土相互作用的有限元法得到的PRC管桩变形、内力结果、边坡整体滑动稳定性满足设计要求;其次,采用基于平面杆系结构弹性支点法得到的PRC管桩嵌固稳定性满足设计要求。

(3)本工程的成功实施为开挖深度大于10m的膨胀土边坡工程提供了宝贵的工程实践经验,对于膨胀土地区河湖治理、河道工程中的边坡防护设计,具有良好的借鉴意义。