两型甲烷/空气燃气发生器设计与仿真研究

霍龙,张小通,周全宝,郝亚星,张伟

北京航天试验技术研究所,北京 100074

0 引言

飞行器反作用控制系统(Reaction Control System,RCS)通过喷流的反作用力实现高机动变轨、姿态调控等[1],其关键是对飞行器侧向喷流和外场绕流干扰现象进行研究[2]。飞行器热喷流干扰风洞试验需要由飞行器将声速或者超声速射流侧向射入超声速来流中[3-4],通常采用常温空气喷流模拟高温燃气喷流,这种方式无法有效考虑燃气自身的高温特性、二次燃烧等效应[5],因此,需要采用燃气发生装置提供高温燃气流进行热喷干扰试验。

气-气喷注器从结构上可以分为同轴直流式、同轴双剪切式、同轴离心式等[6-7]。李茂[8]的仿真以及试验研究结果表明,同轴双剪切式喷嘴燃烧长度更短,燃烧性能优于同轴直流式喷嘴,但结构相对复杂,加工难度较大。美国NASA 利用Raman 光谱仪测量同轴剪切式和离心喷嘴的燃烧流场,结果表明,剪切式喷注器比离心式喷注器混合效果较差,燃烧距离更长[9]。

本文针对甲烷/空气燃气发生器的研制使用要求,设计同轴直流和同轴离心预混式两种喷注方式的燃气发生器,并对其进行数值仿真,对比分析两种结构甲烷/空气燃气发生器的燃烧场特性,为燃气发生器在飞行器热喷流干扰风洞试验中的工程应用提供技术参考。

1 发生器设计

根据已有的燃气发生器设计方案,结合设计需求,确定燃烧室采用普通圆筒结构。甲烷/空气喷注器推进剂流量较小,采用单喷嘴形式。按照同轴直流式喷注器进行设计计算,分别确定甲烷和空气的喷注面积。根据喷注面积相等原则,几何换算出同轴离心式喷嘴的喷注面积。具体设计流程如下:

1.1 燃烧室设计

根据设计要求,燃烧室压力pc为3 MPa(表压),混合比19,进行热力计算得到燃烧室内燃气参数,如表1 所示。

表1 燃烧室内燃气热力计算结果

按超临界完全膨胀状态设计,燃气流在喉部马赫数为1,出口为大气压。

式中,μ为流量系数;p* 为燃烧室总压,其值为3.1 MPa;T*为燃气总温;qλ为流量函数。常数K的计算如式(2)。

式中,k和R分别为燃气的绝热指数和气体常数。

直流式喷注器的推力室质量流量密度qmdc一般取为(20~30)pc,本设计取为24pc,由式(3)可得燃烧室横截面积Ac。

式中,为燃气总流量。

1.2 喷注器设计

同轴直流喷嘴单喷嘴依靠两种推进剂的剪切作用掺混,圆孔形甲烷喷嘴位于喷注面板中心,空气喷嘴为环形,与甲烷喷嘴同轴布置,喷嘴设计输入如表2所示。

表2 喷嘴设计输入参数

1.2.1 甲烷喷嘴设计计算

依据经验选择甲烷喷嘴压降比Δp%,由式(4)确定甲烷喷嘴压降Δpf。

其中,Δpf为甲烷喷嘴压降;pc为燃烧室压力。

甲烷喷嘴进口前的气流总压pf为:

根据气动函数π(λ)计算式(6)得出无量纲速度系数λ。

其中,k为甲烷的气体绝热指数。

流量函数qλ依据式(7)计算。

将以上计算值以及甲烷参数代入流量式(1),得甲烷喷嘴流通面积Af及直径Df。

甲烷喷嘴临界声速ccr可由式(8)获得。

根据无量纲速度系数λ计算式(9)得到甲烷喷嘴流速Vf。

1.2.2 空气喷嘴设计计算

气-气喷嘴设计中,为保证推进剂充分燃烧以及缩短燃烧长度,需要合理设计燃/氧动量比,合理的燃/氧速度比对燃烧室喷嘴设计十分重要。依据以往的研究[10],取甲烷/空气速度比RV为6.25,由式(8)计算空气喷嘴临界声速,由此可以得到空气喷嘴流速Vair,从而根据式(9)得到空气速度因数λair,根据式(7)计算流量函数qλ。

根据式(6)计算出空气的气动函数π(λ),由此得出空气喷注总压,将各值代入流量公式可计算出空气喷嘴流通面积Aair,设计甲烷喷嘴壁厚b为0.95 mm,几何换算可得到环形空气喷嘴的内径和外径。

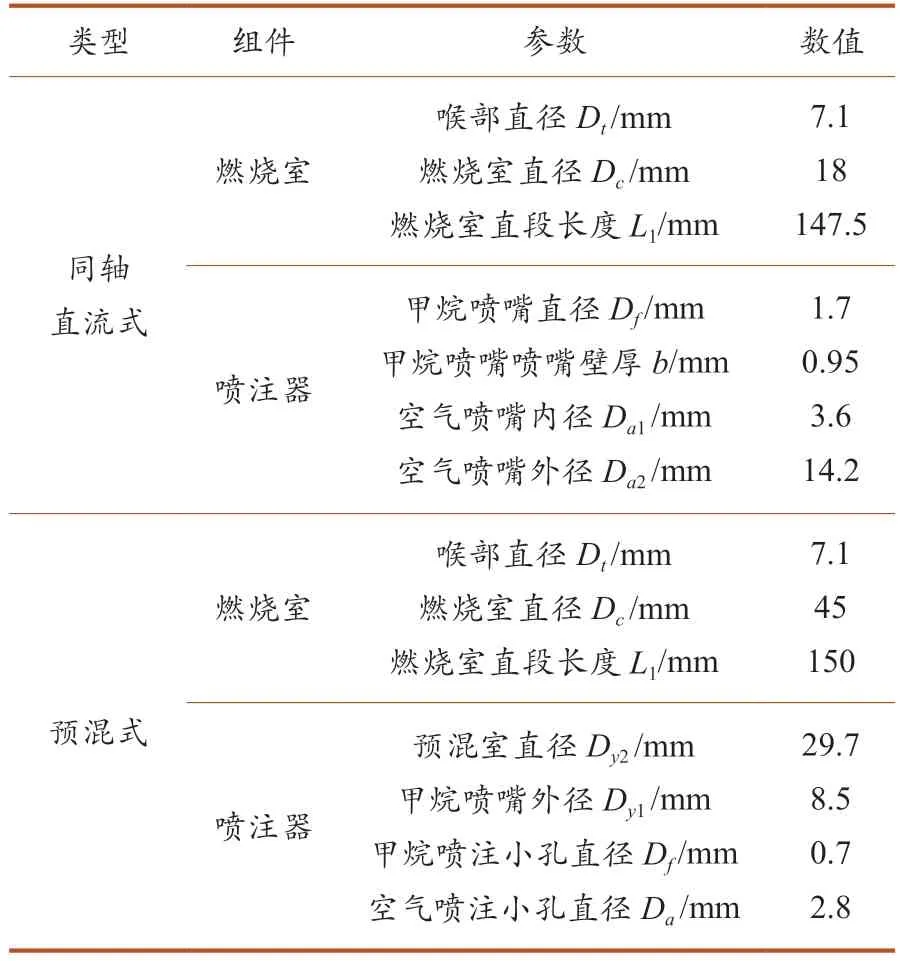

1.3 设计结果

同轴直流式喷注器甲烷喷嘴布置在喷注器中心,空气由布置在甲烷喷嘴外围的环形喷嘴喷入燃烧室。同轴离心预混式喷注器甲烷和空气的喷注面积与同轴直流式保持一致,甲烷喷嘴布置在喷注器中心,由1排均布的6 个喷注小孔向外径向喷入预燃室,空气从喷注器头腔外圈的空气腔中由3 排均布的8 个喷注孔向中心径向喷入预燃室,在预燃室中混合后,流入主燃烧室段完成燃烧。另外,合理调整预混室空气流通面积与甲烷喷嘴流通面积,以保持甲烷与空气的流速剪切比与同轴直流式一致。图1 为同轴直流式以及预混式喷注两种燃气发生器结构图。表3 列出了两种燃气发生器主要设计结果。

表3 燃气发生器主要参数设计结果

2 计算模型及方法

2.1 物理模型及网格

图2 为同轴直流式燃气发生器物理模型,图3 为用于计算的预混型燃烧室物理模型。同轴直流式燃气发生器轴对称,采用二维模型计算,网格采用四边形结构网格;甲烷/空气预混型燃烧轴向几何对称,为节省计算资源,取一半模型进行计算。预燃室几何形状复杂,采用四面体非结构网格,主燃烧室结构简单,采用六面体结构网格,网格数目42.6 万,如图4 所示。

2.2 计算方法及边界条件

采用雷诺平均法(Reynolds Averaged Navier-Stokes,RANS)对甲烷/空气燃气发生器流场进行数值模拟,采用基于压力法定常求解器,湍流模型采用标准k-ε 两方程模型,二阶计算精度,燃烧模型采用涡耗散反应模型,燃烧机理采用6 组分两步反应化学机理,其中包含6 种组分:CH4、O2、H2O、CO、CO2、N2。

甲烷和空气入口均采用质量入口边界条件,给定入口质量流量、压力、水力直径、湍流密度、燃气组分和温度等;出口采用压力出口边界条件,压力设置为1 个大气压;中心轴采用轴对称边界条件;固体壁面均为绝热无滑移壁面条件。

3 计算结果分析与讨论

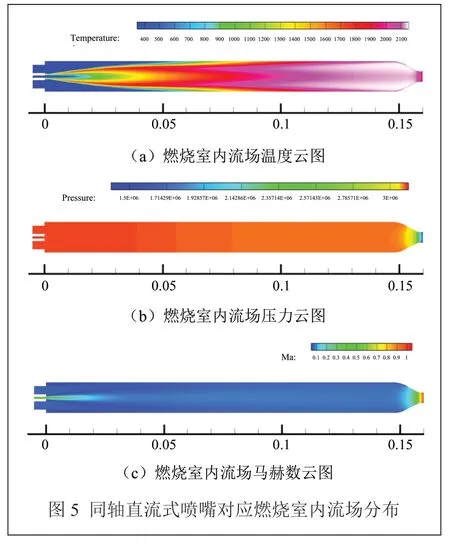

3.1 同轴直流式喷嘴

数值计算得到图5(a)燃烧室温度云图,结果表明,高温区域从喷注面板处开始,说明甲烷和空气在喷注面板就开始反应,燃烧室高温区分布在甲烷和空气的剪切反应面附近,其中最高温度为2 213 K,略高于热力计算温度,二者相差3%,误差较小。另外,最高温度区未在燃烧室壁面,而且高温区远离喷注面板,有利于喷注面板热防护。图5(b)为燃烧室压力场云图,可以看出,燃烧室压力轴向逐渐降低,径向无压差。图5(c)为马赫数分布云图,喉部马赫数为1,结果表明,燃烧室压力分布均匀且燃气流速在喉部达到声速,符合设计要求。

图6(a)为燃烧室甲烷质量分数分布,图中显示,甲烷喷嘴所在的轴线附近甲烷组分的质量分数较高,随轴向不断降低,且甲烷组分主要在燃烧室前段具有一定浓度,在燃烧室后段,甲烷组分质量分数降低到0,说明在燃烧室长度范围内,甲烷全部参与燃烧反应。图6(b)为燃烧中间产物——一氧化碳质量分数分布,结果表明,一氧化碳主要在甲烷和空气的剪切反应面附近具有较高质量分数,在燃烧室后段到喉部位置,一氧化碳质量分数降到0,说明推进剂在燃烧室长度范围内完全燃烧,推进剂能量可以得到充分释放。

图6(c)和图6(d)分别为燃烧最终产物——水和二氧化碳质量分数分布,可以看出,水和二氧化碳两种组分分布十分相似,在燃烧室前段,主要在甲烷和空气的剪切反应面附近具有一定浓度,随着燃气沿轴向流动,水和二氧化碳的质量分数逐渐增加,在燃烧室后段达到最高后,在轴向保持平衡,且两种组分在燃烧室后段径向达到平衡,说明在燃烧室后段,甲烷燃烧反应完全且产物与残留空气掺混均匀。

3.2 预混式喷嘴

预混式喷注燃气发生器数值计算温度云图如图7(a)所示,其中最高温度为2 501 K,略高于同轴直流式喷嘴,图中显示,最高温度区在燃烧室壁面附近,不利于燃烧室壁面热防护。从高温区分布判断,甲烷和空气的反应开始于预混室,而且预混室与燃烧室中温度截面分布并不均匀,轴线附近温度明显低于壁面附近温度。燃气发生器压力场云图如图7(b)所示,可以看出,燃烧室压力在轴向和径向分布均匀,但室压高于设计值0.5 MPa,后期试验中应略微扩大燃烧室出口孔板直径。图7(c)为马赫数分布云图,可以看出,在出口孔板处,马赫数为1,说明燃气流速在孔板处达到音速,预混室与燃烧室中其余位置马赫数均低于0.2,说明预混室与燃烧室中燃气流速较低。

图8(a)为燃烧室甲烷质量分数分布,可以看出,在预混室与燃烧室前段局部区域,甲烷浓度高于20%,而在燃烧室后段及孔板出口处,甲烷浓度接近于0,说明甲烷在发生器内全部参与反应。图8(b)为一氧化碳质量分数,图中显示,预混室与燃烧室甲烷和空气反应面上一氧化碳质量分数较高,且在发生器出口一氧化碳质量分数不为0,说明采用预混式燃气发生器排出的燃烧产物中含有一氧化碳,甲烷在发生器中并未完全燃烧。图8(c)与图8(d)分别为燃烧最终产物——水和二氧化碳分布图,可以看出,水和二氧化碳两种产物在燃烧室分布基本一致,且水和二氧化碳的分布与燃烧室温度分布具有相似性,也呈现出轴线附近低而壁面附近高,说明燃烧反应主要发生在靠近燃烧室壁面区域,产生二氧化碳和水,同时释放热量。另外,水和二氧化碳两种组分在燃烧室出口浓度分布并未达到均匀,说明预混室燃气发生器产生的燃气均匀度比同轴直流式较差。

4 结束语

设计同轴直流式与预混室两种喷注方式的甲烷/空气燃气发生器,采用CFD 技术计算其燃烧场,分析两种结构燃气发生器的燃烧性能,得出如下结论:

(1)同轴直流和预混式两种喷注方式的甲烷/空气燃气发生器均可以产生温度、压力稳定的高温燃气;

(2)同轴直流喷注的甲烷/空气燃气发生器产生的燃气温度及组分均匀度高于预混式喷注的燃气发生器;

(3)同轴直流喷注的甲烷/空气燃气发生器燃料可以燃烧完全,而采用预混式喷注,排出燃气中含中间产物一氧化碳。