汽车行李箱外板上段回弹补偿方案研究

丁顺风, 张胜利, 刘庆, 李喜东

(一汽模具(天津)有限公司, 天津 301509)

0 引 言

汽车行李箱外板在外覆盖件中属于成形难度较大的零件,李凯等[1]介绍了行李箱外板的特点和分类以及冲压成形过程中的滑移线、表面暗坑、回弹等常见问题。行李箱外板上段特点[2]为几乎所有面均为A面(外观面),这对型面的曲率连续性提出了较高要求。行李箱外板与下段焊接方式为激光焊接,这对翻边面的垂直性提出了较高的一致性要求。

冲压件的回弹一直是困扰行业的难点,为控制回弹量需要从冲压工艺方案分析,优化各工序成形、减少成形工序、采用夹料翻边等方法降低回弹量[3-5],但是回弹是材料固有的特性,在回弹量降低后仍无法满足公差时,需要通过回弹补偿的方法满足尺寸要求。

针对行李箱外板上段特点及回弹控制难点,介绍了其控制回弹的工艺方案以及参数化对A面进行快速有效的补偿,保证A面的曲率连续性要求,将最终的尺寸回弹量控制在公差范围。

1 零件特点及冲压工艺方案

1.1 零件特点

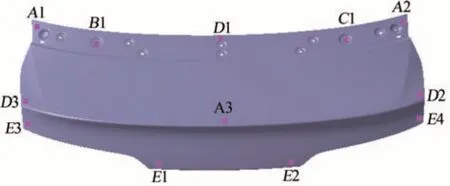

以某车型行李箱外板上段为例,如图1所示。从零件外形看,其后风挡侧有明显弧形,在翻边时存在缺料翻边特性,这对回弹影响较大。同时后风挡侧有局部的内饰面,其余均为A面,在回弹补偿时要着重控制A面的回弹量以及补偿后的A面连续性。从零件A-A截面看,灯口侧翻边面长度较长,为27 mm,且同时存在多料翻边和缺料翻边,对回弹造成了不确定性的影响。零件成形到底落差较大,有114 mm;为了成形充分,拉深深度设为160 mm。

图1 零件外形及其局部特征

零件材料为st06,料厚为0.7 mm,材料力学性能主要参数:屈服强度为163 MPa,抗拉强度为294.5 MPa,硬化指数n值为0.225,各向异性r值为2.150,硬化曲线采用Ludwik模型,屈服面采用Hill模型。

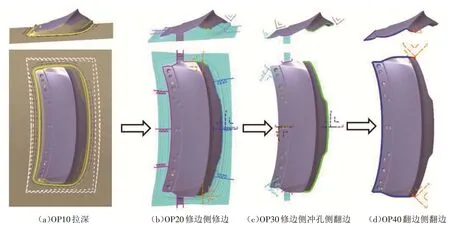

1.2 冲压工艺方案

冲压工艺方案如图2所示,为了降低制造成本,由原5道工序缩减为4道工序。其中OP10为拉深工序,压料面采用了单曲面形式,倾斜角度为3°,拉深深度为160 mm,减薄率达到6.6%,主应变达到4.1%,保证了成形的充分性。

图2 冲压工艺方案

为了缩减工序,将大部分废料在OP20工序去除,通过更改拉深局部造型来满足正修边角度,使后风挡侧及与侧围搭接的局部均可采用正修边,灯口侧由于零件造型采用侧修边。为方便废料滑出,正侧修边均使用废料刀,保留的局部废料既满足了OP20的符型定位作用,又可在OP30作为边界定位使用。

OP30将剩余废料去除,灯口侧采用侧翻边形式,且使用夹料翻边,如图3所示。由于零件灯口侧翻边长度有27 mm,且此处为多料翻边,在无夹料翻边时翻边面起皱,而采用夹料翻边后可避免起皱。

图3 OP30夹料侧翻边的冲压工艺方案

OP40正翻边后风挡侧及与侧围搭接的部分,如图4所示,并将OP30侧翻边未到位的零件局部再侧整形到位。由于后风挡侧为内凹且有明显弧形,虽然翻边长度短,但是对回弹影响较大,也采用了夹料翻边的形式,夹料范围为整个正翻边区域(见图4(a)线段处)。

图4 OP40夹料翻边范围

2 精算回弹并确定回弹补偿方案

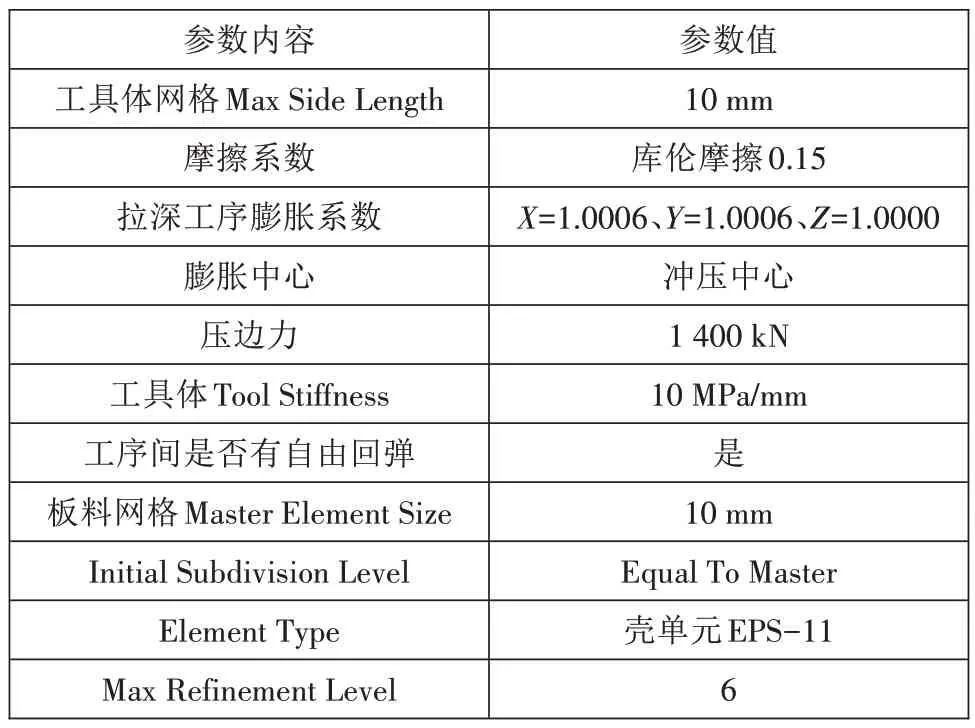

在计算回弹时需要排除各种影响因素,如各工序间的符型量、压料对零件是否产生塑性应变、定位是否稳定等。现采用AutoForm有限元分析软件进行精算,主要参数设置如表1所示。

表1 AutoForm精算设置主要参数

为确保回弹分析的准确性,需避免后工序压料板对板料产生塑性应变,即在选择工具体时取消小圆角。现以Unwanted Deformation(不期望的塑性变形)为验证参数,计算结果为无塑性变形。各工序间的压料状态如图5所示,在OP20闭合时仅废料区域局部有塑性变形,对整体回弹结果无影响。OP30、OP40闭合时没有塑性应变的产生,因此整体的回弹精算结果真实可信。

图5 各工序压料闭合状态的Unwanted Deformation结果

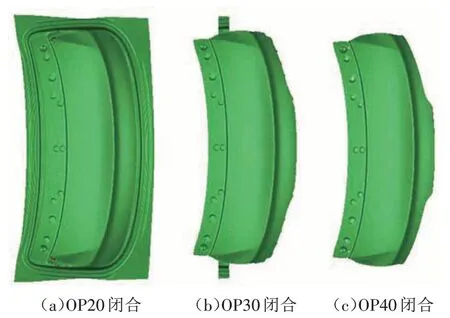

行李箱外板上段最终的检具检测状态为整车车身方向,零件RPS点位置如图6所示,其中B1为主定位孔,C1为长圆孔副定位孔。尺寸要求为A1、A2、A3点在支撑状态下全贴合,其他支撑点最大允许间隙为0.2 mm。

图6 零件RPS点位置

各工序自由回弹量如图7所示,一般翻边会对回弹有较大的影响,但是OP20~OP40自由回弹较为接近,由此可确定工艺方案中OP30和OP40采用夹料翻边对回弹控制起到了关键作用。

图7 各工序自由回弹

一般回弹补偿需要以支撑回弹(或夹持回弹)作为补偿依据,该零件RPS点较多,对回弹补偿有一定的好处,但是如果全用这些支撑点,会对零件真实回弹状态造成影响,因此需要确定最小夹持方案作为补偿依据。在确定最小夹持方案过程中,需要减少RPS点,用于判定零件的真实回弹状态,同时为便于回弹补偿,不能将RPS点减少过多。

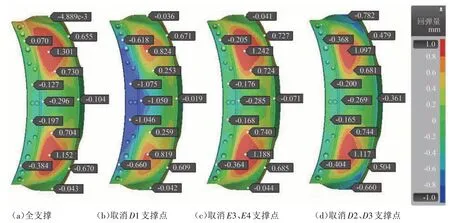

如果选用全部RPS点作为支撑点,则零件中间回弹较大,且A1、A2两个RPS点不对称,因此不能作为回弹补偿依据。取消D2点后,虽然零件中间部分回弹量减小0.5 mm,但是后风挡侧的回弹量增大,由原来的-0.3 mm增大到-1.0 mm,且大部分区域向下回弹,对回弹补偿造成困难,因此也不能将其作为回弹补偿依据。取消E3、E4两个RPS点,回弹量较为均匀,但是经过一轮的回弹补偿,A3处的回弹量为0.25 mm,不满足零位贴合的要求,因此也不能作为补偿的依据。取消D2、D3两个RPS点后,中间回弹降低至1.0 mm左右,E3、E4处回弹量为0.7 mm左右,这也是零件的真实回弹状态,即E3、E4两处向下回弹量大,若选用其作为支撑点,则会将中间部分向上顶起,这也是A3点不贴合的原因,因此选择取消D2、D3两个RPS点的支撑回弹作为回弹补偿依据,经计算,取消这两点后其余RPS点全贴合,最小夹持方案的确定过程如图8所示。

图8 选用不同RPS点作为支撑回弹的结果

由于外板件的成形工序较多,拉深、翻边、侧翻边均对回弹有影响,制定的回弹补偿方案将全序支撑回弹作为补偿依据,对全工序进行回弹补偿,如图9所示,全工序补偿比例均为1∶1。

图9 回弹补偿方案

3 回弹补偿及验证

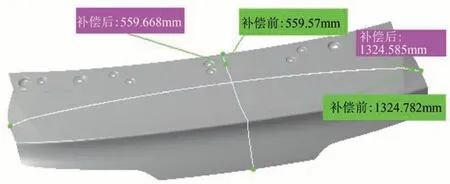

行李箱外板上段绝大部分为外露面,且为A级型面,回弹补偿后A面的质量需保证,不能对原零件的曲率造成较大的影响,因此如何对A面进行补偿成为关键。采用AutoForm-PD软件对A面进行参数化补偿,为后期零件更改提供了便利。补偿过程:首先利用AutoForm对A面进行补偿,A面光顺参数Smoothing系数为0.52;然后将补偿矢量导出为txt文件,经过检查,补偿矢量点有127 313个,如图10所示;最后用矢量补偿命令(Vector Filed Compensation)进行补偿,补偿方法为Balance Law,Accuracy设置为1.0。由于零件为对称件,将零件的一半作为补偿型面,然后再进行镜像处理。补偿前后的零件A面质量对比如图11、图12所示,补偿前后的A面曲率变化不大,且保证了曲率凸凹性、高亮斑马线等参数的连续性。补偿前后的的断面伸长变化量在0.2 mm左右,满足要求,如图13所示。

图10 补偿矢量点云

图11 补偿前A面质量

图12 补偿后A面质量

图13 补偿前与补偿后的断面线对比

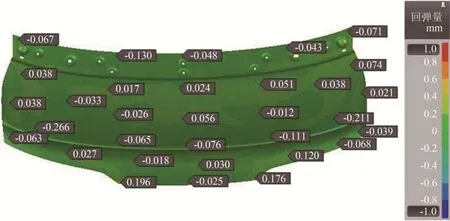

补偿后的全工序再导入AutoForm进行计算,最终的支撑回弹结果如图14所示,回弹量均在±0.3 mm,达到了尺寸要求。

图14 最终补偿后的支撑回弹量

4 结束语

通过分析行李箱外板上段的零件特点,制定了OP30和OP40均采用夹料翻边的工艺方案,控制了翻边缺陷和回弹量。精算全工序的回弹并确定了取消D2、D3两个RPS点的回弹最小支撑方案,并作为回弹补偿依据。借助AutoForm-PD软件实现了参数化的A面补偿,并得到与原零件曲率一致的高质量A面。将补偿后的工具体再次导入AutoForm进行计算,最终得到了±0.3 mm的回弹结果,达到了尺寸质量要求。