北方某高速公路路基下伏采空区稳定性评价及处治方案研究

贾 涛

(中铁投资集团有限公司 北京市 100071)

近年来,公路建设持续推进。部分公路不可避免地穿越采空区,因此在采空区内建设公路存在诸多难点,需要针对采空区的规模、空间分布、路基参数等特征选取适宜的处治方案[1]。

1 工程概况

K54+300~K54+725区段为辽宁省新修高速道路的填土段,路堤高度介于6~10m,地处本溪市本溪满族自治县的碱厂镇王家崴子村域内。此路段部分路堤横跨煤矿采空区,区域内交通便捷。

2 勘察方法

该空洞区域勘测主要利用工程地质绘图调查、坑道勘察和现场测试等技术,应用华测RTK91系统对钻探点的地理坐标进行精准控制。同时,从各个地质层面获取典型土石样本,用以进行室内分析试验。基于既往勘察和物理勘探数据,进一步部署密集的物理探测作业,在该区域运用弹性波频率共振技术和高密度电阻率法等方法进行测线探测,设置了11条垂直探测剖面和7条横向剖面,线间距为13m,点间距通常为10m,对于异常区段则缩短至5m。此过程中,弹性波频率共振法累计完成1289个测点,总长11304m,高密度电阻率法完成699个测点,总长6500m,具体见图1。

图1 物探布置示意图

从探测结果可知,采空区分布在K54+400~K54+700段落范围内,在线路区下部20~30m处发现异常。经双管单动钻具对物探异常区进行钻探验证,该处异常为节理裂隙发育和局部夹煤层导致的岩体破碎,具体见图2。

图2 采用双管单动钻具钻出的完整岩芯

根据物探结果,结合钻孔验证发现,采空区为2条煤矿巷道,平均埋深约11m,采空区高2m。

3 公路釆空区稳定性评价

3.1 剩余变形量预测计算

根据钻探揭露采空顶板情况来看,该段采空区目前并未完全垮落,而是形成了悬顶。依据《采空区公路设计与施工技术细则》以及《矿山开采沉陷学》等相关规程,上述空洞区域地面移动变形的极限值可通过式1~式5得出:

(1)地表最大下沉量(mm)

Wmax=mqcosα

(1)

式1中:m表示挖掘的煤炭厚度,单位为m;q为下沉系数,需通过查询数据表确定;α指煤矿层的倾角,单位为(°)。

(2)地表最大倾斜值(mm/m)

Imax=Wmax/r=Wmax/(H/tgβ)

(2)

式2中:r代表地面在采空区边界受影响的主要范围的半径,单位为m;H为采空区底板的深度;β为主要的开采影响角,需通过查阅数据表确定数值。

(3)地表曲率最大值(mm/m2)

Kmax=±1.52Wmax/r2

(3)

(4)最大水平变形值(mm/m)

εmax=±1.52bWmax/r

(4)

(5)地表最大水平移动(mm)

Umax=bWmax

(5)

式4和式5中:b为水平移动系数,通过查表取值。

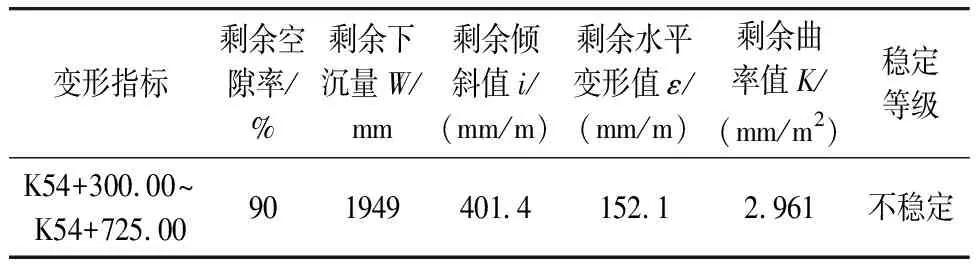

未垮落完成采空区处的地表移动变形最大值详见表1。

表1 未垮落完成采空区处地表移动变形表

空洞区域的剩余空隙率可以借助孔中空洞和裂缝分布情况的勘查统计数据确定:即将孔内空洞与裂缝的平均发展高度与采矿层开掘厚度的比值视为空隙率。通过剩余空隙率计算地表移动变形剩余值,具体见表2:

表2 剩余空隙率计算地表移动变形剩余值表

3.2 公路釆空区稳定性评价及危害程度评价

采用不同方式进行场地稳定评估时,需兼顾多种因素,包括开采技术、作业周期以及采空区的类别、尺寸、覆盖层厚度、采深采厚比和岩层性质等。对于长壁全陷法开采煤矿,可采用停采时间、地表剩余下沉量、采深采厚比作为评价依据,而针对单巷道作业方式,地面残余形变值则是可供参考的评估标准。

3.2.1相关评价标准

(1)按照开采条件判别法确定釆空区稳定性的规定

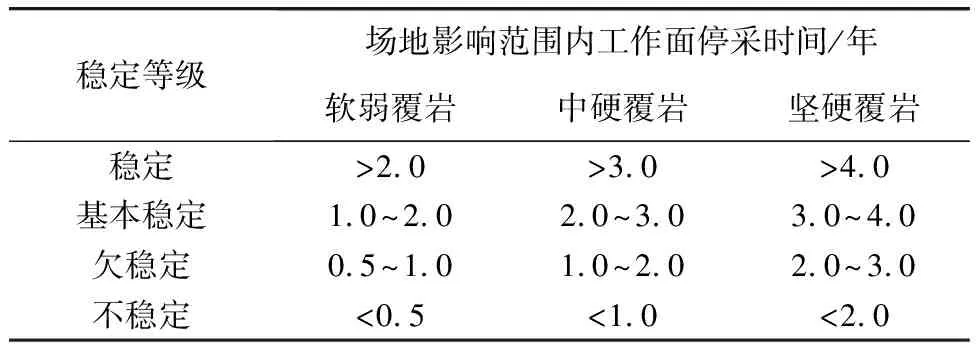

采用长壁全陷法开采的采空区域,地面位移和形变与停止开采的时长紧密相关。通常情况下,未进行开采时间越长,地面的位移和形变越趋向平衡[2],评价标准见表3。

表3 按采空区停采时间确定稳定性评价标准表

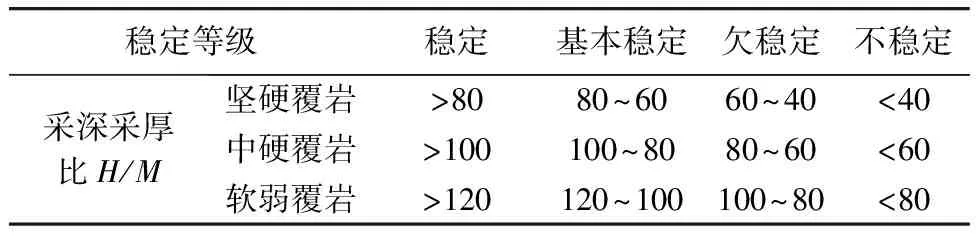

大量的地表形变监测数据显示,使用长壁全陷法开采时,地面的形变持续期主要受覆岩性质和采深采厚比影响。基于采深采厚比,可以确定采空区稳定性的级别评定标准,具体如表4所示。

表4 按釆深釆厚比确定采空区稳定性等级评价标准表

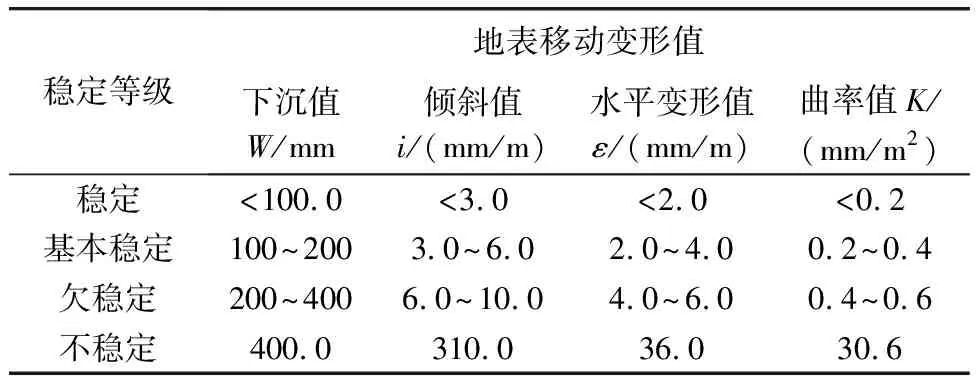

(2)根据地表移动变形值确定采空区稳定性的规定

地表移动延续期可分为初始期、活跃期和衰退期三个阶段[3]。伴随着采矿作业停止开采时间递延,地表剩余移动变形值逐渐减小,采空区逐渐趋于稳定,因此以地表剩余移动变形值来评估采空区稳定性的方法较为直观。

根据地表位移及变形数据,表5列出了长壁式采空区稳定性级别的评价标准。

表5 按地表移动变形值确定长壁式釆空区稳定性等级评价标准表

3.2.2釆空区场地稳定性评价

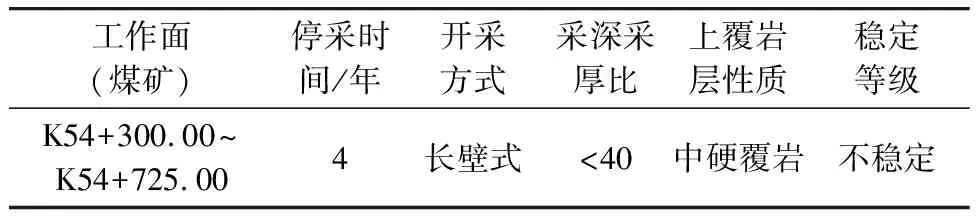

(1)根据开釆条件判别法进行场地稳定性评价

按照停采时间、开采方式、采深采厚比、覆岩性质等评价指标,根据采掘平面图确定煤矿采空区稳定性等级。

开釆条件判别法稳定性评价见表6。

表6 开釆条件判别法稳定性评价表

(2)根据地表变形预测法进行场地稳定性评价

根据采空区处地表移动变形剩余值评价场地稳定性,具体见表7。

表7 采空区处地表移动变形剩余值评价场地稳定性表

3.3 釆空区路基工程危害程度评价

该工程涉及的快速通道为甲级道路,遵照现行《公路路基设计规范》(JTG D30—2015)中第7.7.1条,针对该段道路在设计使用年限内出现的剩余沉降(即施工完成后的沉降)提出如下标准限值:靠近桥梁部分的基础沉降要求控制在0.1m内,对于涵洞或箱式通道区域沉降限度为0.2m,而道路区域的沉降则通常限制在0.3m内。同样,在《采空区公路设计与施工技术细则》(JTG/T D31-03—2011)表4.2.2中,对已开采区域内的甲级道路地基所允许的变形指标也做出明确限定[4],其中倾斜度i宜≤±4.0mm/m,水平位移ε宜≤±3.0mm/m,曲率K宜≤±0.3mm/m2。

根据以上标准及采空区剩余变形值计算结果,对采空区路基的稳定性评价见表8。

表8 采空区路基稳定性评价表

4 釆空区处治方案

4.1 防治等级与标准

4.1.1防治工程等级

根据《采空区公路设计与施工技术细则》(JTG/T D31-03—2011)规定,须对高速公路路基采取二级保护措施。同时按照《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》要求,应将高速公路列入一级保护区域。综合分析确定该项目保护等级为一级。

4.1.2采空区治理工程设计选取标准

《公路路基设计规范》(JTG D30—2015)和《采空区公路设计与施工技术细则》(JTG/T D31-03—2011)对采空区公路地表容许变形值的规定如表9所示。

表9 公路采空区地表变形容许值表

根据上述规定,选取路基采空区治理设计标准如下:倾斜值i≤±3.0mm/m;水平变形ε=±2.0mm/m;竖曲率K≤±0.2mm/m2。

4.2 采空区处治设计

4.2.1处治方案

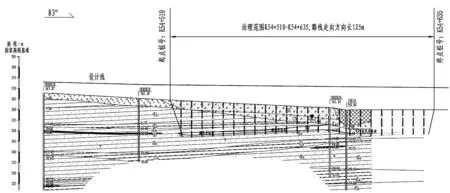

K54+300~K54+725段煤矿采空区治理采用水泥粉煤灰浆液充填方案,方案设计详见图3~图4。

图3 采空区治理设计平面图

图4 采空区治理设计断面图

4.2.2主要设计参数

(1)注浆材料:应用于注浆工序的材料包括水泥、粉煤灰及各类添加剂等。

(2)水泥及粉煤灰混合液配比方案:水固比为1∶1.2,依据实际注浆工况可调节混合液的稀稠度,水泥占固相的20%,粉煤灰占固相的80%。

(3)注浆压力:需根据工地注浆实验确定,并以地面不得隆起作为控制标准。注浆时施加的压力应控制在有效止浆段上部岩体自重的1倍范围内,终孔压力不宜超过1.2~1.5MPa。路基下伏采空区注浆压力宜控制在1.0~1.5MPa。

(4)浆液充填率η:充填率规范取值范围为80%~95%,在规范允许范围内路基取值为85%。

(5)浆液结石率c:浆液结石率规范取值为70%~95%,在规范允许范围内路基取值为75%。

4.2.3治理范围

(1)治理长度

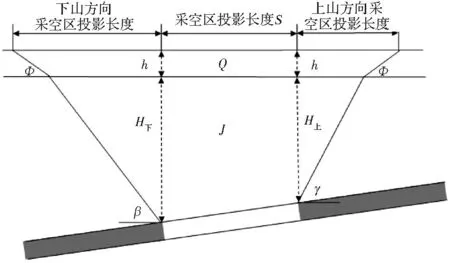

根据《采空区公路设计与施工技术细则》第6.2.2条规定,采空区的管理长度必须涵盖公路铺设路径上方实际采空区部分的长度,也应包括地面岩石层变形影响角所涉及的周边区域,计算示意图见图5。

图5 采空区处治长度计算示意图

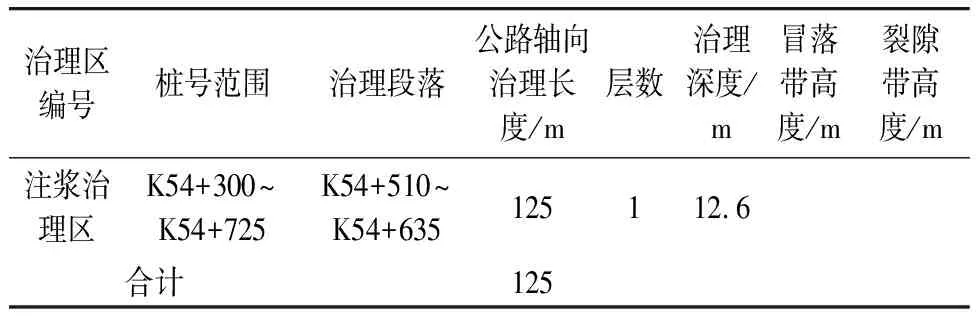

K54+300~K54+725段的采空区上部第四系地层移动角为40°,β为70.5°,γ为77°,注浆治理区治理长度具体见表10。

表10 注浆治理区治理长度表

(2)治理宽度

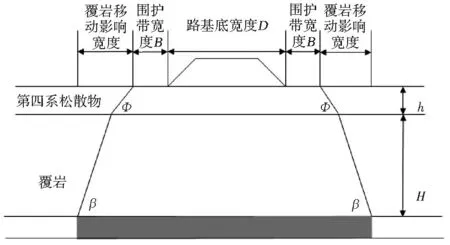

根据《采空区公路设计与施工技术细则》相关公式进行计算,采空区的治理宽度通常取路基宽度+维护带宽度,具体见图6。

图6 采空区处治宽度计算示意图

对于K54+300~K54+725段的采空区,围护带宽度设定为10m。基于地质勘探结果,采空区上部第四系地层移动角为40°,β为70.5°,γ为77°,详见表11。

表11 治理区治理宽度表

4.2.4帷幕孔、注浆孔及检查孔布设

(1)帷幕孔布设

帷幕孔是采空区处理区域最外侧排列的一排孔,孔间隔设定为3~12m。

(2)注浆孔布设

填注浆孔的分布沿道路中央及两旁,呈梅花形式排列,注浆孔排距为5~10m,孔距为3~10m。

(3)检查孔布设

为检查施工质量,在治理区域内按照范围大小设置不同数量的检查孔。

(4)孔深

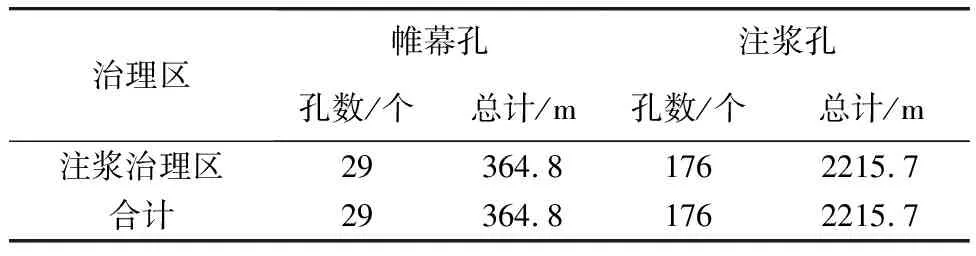

钻孔深度取地表至采空区底部1m以下位置。治理区钻孔统计见表12。

表12 治理区钻孔统计表

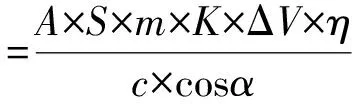

4.2.5采空区注浆量计算

根据《采空区公路设计与施工技术细则》(JTG/T D31-03—2011)规定,确定采空区灌浆总需求量,按照式6计算:

(6)

式6中:Q总为采空区总注浆量;S表示采空区治理面积(m2);A为浆液损耗系数,取1.0~1.2;m为矿层平均采出厚度(m);K为回采率(%);ΔV为采空区剩余孔隙率(%);η为充填率(%),在85%~95%范围内选取,此次取95%;c为浆液结石率(%),需通过试验得出,若缺乏试验数据,可取值介于70%~95%;α为岩层倾角(°)。

经计算,K54+510~K54+635路基段采空区注浆总量为13754m3。

5 结论

综上,在公路路基采空区处治设计过程中,应结合地质资料、采空区实际规模形态等因素对采空区进行稳定性评价。评价若为“不稳定”或“欠稳定”时,应对采空区进行处治,以保证高速公路安全。处治时应根据地质资料及相关规范,计算选取合适的注浆孔深度及间距,并准确计算注浆量。