无氧铜表面玻璃绝缘层烧制工艺研究

吴亮亮,梁立振,钱玉忠,吕 迅,许吉禅,孟献才,陶 鑫,胡纯栋

(1. 安徽理工大学 机电工程学院,安徽 淮南 232001;2. 合肥综合性国家科学中心能源研究院,安徽 合肥 230031;3. 合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

0 引 言

天线内置型感性耦合等离子体(ICP)因其等离子体密度和均匀性优于传统天线外置型ICP,逐渐成为低功耗高性能型ICP 的发展途径之一,并在半导体制造、材料改性、粒子加速器等领域被广泛研究[1-4]。然而铜线圈天线内置在等离子体腔室中,线圈表面不可避免地会与等离子体发生相互作用,一方面可能会造成线圈匝间击穿,进而导致放电过程难以维持;另一方面,腔室内的离子还会溅射至铜表面,接触后引入杂质对等离子体造成污染[5]。因此需要在铜线圈天线表面涂覆耐压等级高、溅射系数低的绝缘材料,以实现天线内置型感性耦合等离子体长时间稳定的运行。

针对上述铜线圈的绝缘性问题,目前有玻璃粉表面烧结和三氧化二铝(Al2O3)溅射镀膜两种方式。其中,玻璃粉表面烧结需要使用有机胶将玻璃粉粘结到金属表面后再进行烧结,而有机胶的使用不可避免地引入大量杂质,对等离子体造成污染。另外采用Al2O3溅射镀膜的方式形成的膜厚一般为微米量级,其绝缘性能较差且使用寿命较短。因此发展新的铜线圈表面涂覆绝缘层工艺显得尤为迫切。

基于上述背景,本文探索出一种在无氧铜线圈表面烧制玻璃绝缘层的工艺,研究表面处理方式、粘结剂及烧制温度对玻璃绝缘层性能的影响,以获得最佳的烧制条件,解决天线内置型射频等离子体中无氧铜线圈的绝缘问题。

1 试 验

1.1 工艺流程

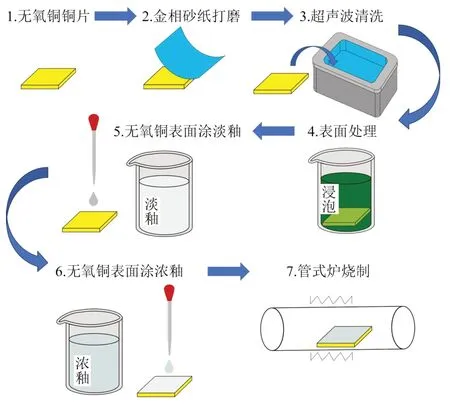

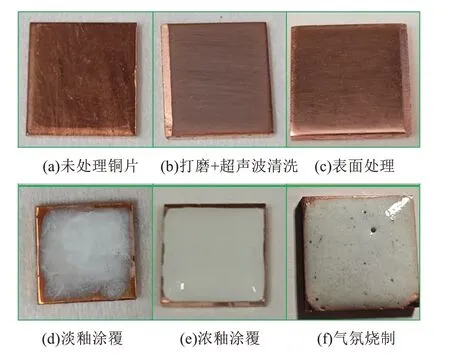

无氧铜线圈本身为弧面,在本试验中为便于后续对所烧制玻璃绝缘层的性能测试,选取尺寸为15 mm×15 mm×2 mm的平面无氧铜片代替铜线圈进行试验。样品制备流程如图1 所示,无氧铜片材试样实物图如图2 所示。铜片在涂釉前先进行打磨、超声波清洗和表面处理:使用1 200 目金相砂纸对铜片一面进行打磨,直至表面出现金属光泽,如图2(b)所示,目的是去除铜片氧化层,暴露铜基底;然后对铜片进行超声波清洗,目的是除去残留的细微杂质颗粒;最后进行表面处理,使用酸或碱对铜表面进行清洗。

图1 烧制工艺流程图Fig.1 The flowchart of sintering process

图2 无氧铜材质铜片实物图Fig.2 Physical picture of oxygen-free copper material sheet

铜片表面处理完毕后(如图2(c)所示),使用胶头滴管依次进行淡釉、浓釉涂覆,如图2(d)~(e)所示。淡釉和浓釉使用釉骨料与不同质量的纯净水调配而成,淡釉密度为2.5 g/cm3,浓釉密度为4.5 g/cm3。考虑到SiO2烧结温度较低及其优异的绝缘性能[6],本文采用SiO2作为釉骨料主要成分,各成分配比如表1所示。

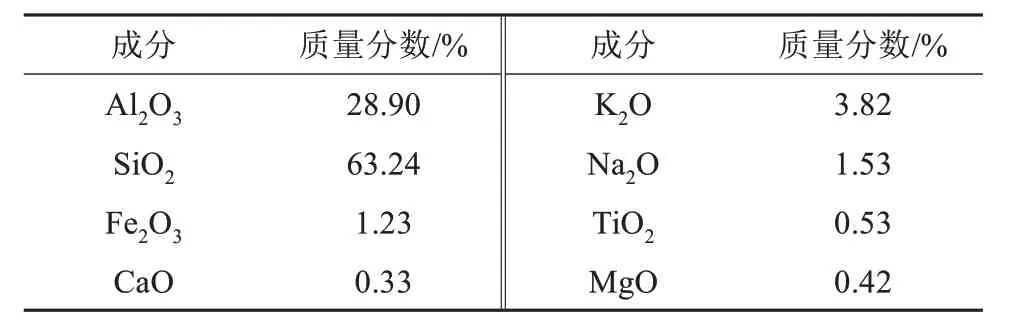

表1 釉骨料各组成成分及配比Tab.1 The composition and proportion of glaze aggregate

待涂釉后的铜片表面自然风干后,送入加热炉中,将加热炉抽真空,排除炉管内的空气,减缓铜片氧化,随后将加热炉温度升至200℃干燥30 min,以排出釉料涂层中所含的游离水和吸附水。干燥一段时间后关闭真空角阀停止抽气,向加热炉中充入氩气至0.05 MPa,之后以20℃/min 的速率继续升温至设定烧制温度并维持5 min 后关闭加热,最后自然冷却,由此完成对铜表面玻璃绝缘层的烧制,烧制后的样品如图2(f)所示。

1.2 影响因素探究方案

为探究表面处理、粘结剂及烧制温度对玻璃绝缘层性能的影响,设计了3组对照试验:

(1)表面处理:对照酸洗和碱洗对玻璃绝缘层的影响。其中碱洗溶液为飞净生物科技有限公司生产的10% NaOH 溶液,酸洗溶液为苏州久晨环保科技有限公司生产的型号为C104 的铜钝化液。同时采用表面200 目砂纸粗磨的机械处理组为对照组。随后将不同表面处理方式的样品按照1.1 工艺流程烧制,其中釉料未添加粘结剂,干燥温度设置为200℃,干燥时间为30 min,烧制温度为900℃。

(2)粘结剂:采用天津市致远化学试剂公司生产的Na2SiO3·5H2O 作为粘结剂。通过改变Na2SiO3·5H2O粘结剂与釉骨料的质量分数,制备粘结剂质量分数分别为8%、11%、15%的3 种粘结剂/釉骨料,探究其对绝缘层性能的影响。本组试验采用的样品均使用酸洗处理,采取200℃下干燥30 min、900℃烧制的处理措施。

(3)烧制温度:铜的熔点为1 083.4℃,而试验配比的釉料低于800℃时相变不完全,因此本次试验选择的烧制温度分别为800、850、900℃(烧制前均在200℃下干燥30 min),探究烧制温度对绝缘层性能的影响。同时为探究干燥时长的影响,设立200℃干燥60 min 的对照组。上述样品均经过酸洗处理,并采用粘结剂质量分数为11%的釉料对样品进行烧制。

1.3 样品初检

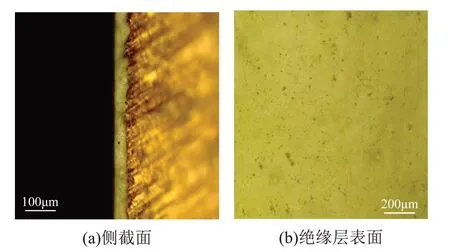

在探究工艺参数对绝缘层性能的影响之前,随机抽取两个试样,使用BX51 型光学显微镜(日本OLYMPUS 公司)分别对样品侧截面和表面进行检查,观测其表面致密程度、铜基底与玻璃绝缘层的结合情况。图3(a)为样品侧截面图,图中中间黄色物质为绝缘层,右侧呈现金属光泽的物质为无氧铜。绝缘层厚度约为45 μm 且均匀,并且可以明显观察到绝缘层沿铜表面生长,与铜表面凹凸不平处结合紧密。图3(b)为绝缘层表面视图,整体光滑致密,但存在细小“孔隙”。

图3 样品的金相显微镜观测结果Fig.3 The metallographic microscope observation results of sample

2 结果与讨论

2.1 表面处理方式对玻璃绝缘层性能的影响

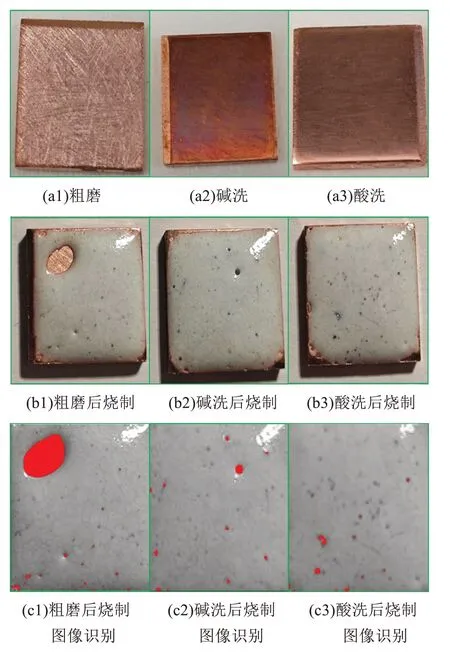

表面处理能够改变釉料与铜基底之间的润湿性[7-8],图4 为铜片使用粗磨、酸洗、碱洗处理后的表面情况以及表面处理后烧制的绝缘层实物图。从图4 可以看出,粗磨处理铜片可以增加铜表面粗糙度,增加铜基底表面与涂层的机械铆合,但粗磨后烧制的绝缘层存在厘米级露铜缺陷,烧制效果远不及酸洗和碱洗处理的效果。对比碱洗和酸洗处理,碱洗后烧制的绝缘层存在随机分布的细小“孔隙”,而酸洗后烧制的绝缘层表面光滑无明显缺陷。

图4 不同表面处理及涂覆效果的样品对比图Fig.4 Comparison on samples with different surface treatment and coating effects

对烧制绝缘层的涂覆效果进行定量表征,定义未覆盖率η作为绝缘层覆盖效果的衡量值,即未覆盖区域面积S1与样品总面积S的占比(η=S1/S×100%)。利用图像识别对上述不同表面处理方式的光学图像进行处理,通过灰度值对比识别并计算出未覆盖区域面积(包括“孔隙”区域的面积),最终得出粗磨、碱洗、酸洗3种方式处理后烧制的绝缘层未覆盖率η依次为5.676%、0.573%、0.485%,其中酸洗处理铜片后涂敷釉料烧制的绝缘层未覆盖率最小。

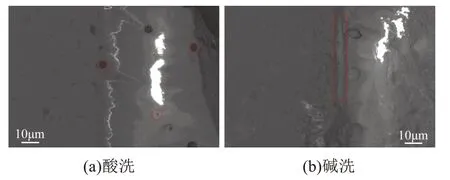

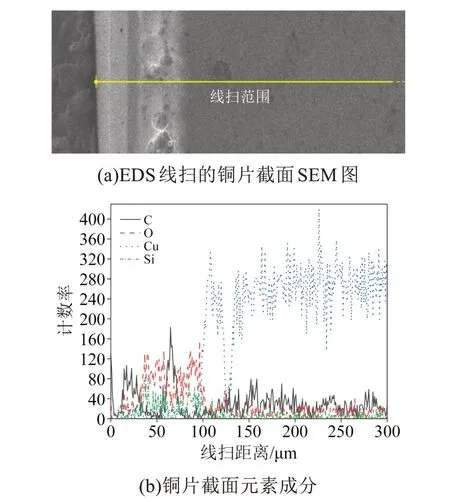

进一步使用日本日立公司SU8020 型冷场发射电子扫描显微镜(SEM)观测酸洗和碱洗处理后烧制的绝缘层,结果如图5 所示。从图5 可以看出,酸洗后烧制的绝缘层虽存在凹坑缺陷,但与铜基底结合紧密,釉料浸润完全,铜表面润湿性优异。而碱洗后烧制的玻璃绝缘层铜基底表面存在一层明显的过渡层,且绝缘层中间存有纵向层叠裂纹。进一步使用SU8020 型电子扫描显微镜对铜片截面进行EDS 线扫,线扫的铜片截面SEM 图如图6(a)所示,获得元素成分如图6(b)所示。从图6(b)可以看出,铜片截面的主要元素为Si、O、Cu、C,其中碳元素的存在是由于EDS 分析时在绝缘层侧粘贴了导电胶,因此推测过渡层可能是铜或硅的氧化物。综上,考虑绝缘层表面质量及与铜基底的结合性能,酸洗处理方式最佳。

图5 不同处理方式烧制样品的SEM图像Fig.5 SEM images of samples sintered using different processing methods

图6 线扫分析结果Fig.6 Energy dispersive spectrometer line scan analysis results

2.2 粘结剂对玻璃绝缘层性能的影响

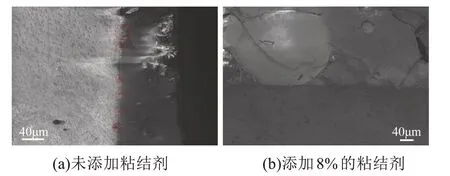

粘结剂能够改善玻璃绝缘层的缺陷,制备釉涂层的粘结剂一般选取无机硅酸钠系列[9]。粘结剂添加前后玻璃绝缘层侧截面情况如图7 所示,样品均采用酸洗处理,图7(a)为未添加Na2SiO3·5H2O 釉料直接烧制实物图,图7(b)为添加8%Na2SiO3·5H2O 的粘结剂/釉骨料烧制实物图。从图7 可以看出,两种情况下,玻璃绝缘层均与铜基底贴合紧密,分界面处未见明显孔隙,但是绝缘层内均存在“陨石坑状”凹陷,这可能是由于釉骨料中各成分粒度不均匀造成的[10]。同时,未添加粘结剂的绝缘层与铜表面存在连续孔状凹陷,会破坏铜基底与绝缘层的结合面。整体而言,添加粘结剂的玻璃绝缘层质量优于未添加粘结剂的玻璃绝缘层质量。

图7 粘结剂添加前后的烧制实物对比Fig.7 Comparison on sintered samples before and after adding adhesive

为进一步定量分析添加不同比例粘结剂对绝缘层品质的影响,使用莱州华银试验仪器有限公司生产的HVS-1000B 型数显显微硬度计测量绝缘层的硬度[11]。整个铜片按照九宫格划分,选取其中5个区域,每个区域的中心点为硬度测试点。硬度测试区域选取和硬度测试压痕情况如图8所示。

图8 绝缘层硬度测试Fig.8 Hardness testing of insulating layer

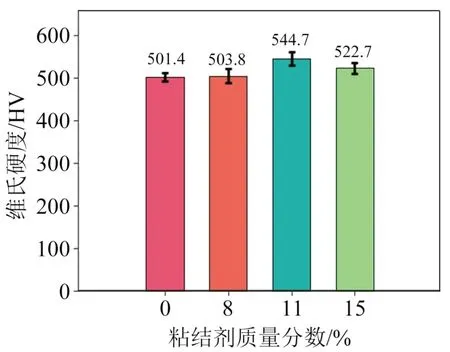

不同比例粘结剂烧制的绝缘层硬度测试结果如图9 所示。从图9 可以看出,随着粘结剂质量分数的增加,玻璃绝缘层的硬度呈现先上升后下降的趋势,当粘结剂质量分数为11%时,绝缘层硬度最大,其值为544.7 HV。当粘结剂质量分数为8%时,绝缘层硬度为503.8 HV,与未添加粘结剂时的硬度501.4 HV 相近。这可能是由于粘结剂为8%时的釉料中Na2SiO3·5H2O 含量较少,生成高键能的硅氧键所带来的“骨架效应”不足[12]。而当粘结剂质量分数增加到15%时,硬度反而下降至522.7 HV,这可能是粘结剂的含量太高,游离水和吸附水会在干燥和烧制过程中蒸发,导致在绝缘中产生更多的孔隙,影响了绝缘层的硬度。粘结剂/釉骨料质量分数过低或者过高均无法提升绝缘层的硬度,添加适量的Na2SiO3·5H2O既能发挥其生成硅氧键带来的骨架效应,又能避免引入过多的游离水和吸附水降低绝缘层的性能。

图9 添加不同比例粘结剂的绝缘层硬度对比Fig.9 Comparison on hardness of insulating layer with different mass fraction of binder

2.3 烧制温度对玻璃绝缘层性能的影响

温度作为绝缘材料加工中最为重要的参数之一,其对材料的硬度及绝缘性能等都有着重要影响[13],本文对比了不同烧制温度对玻璃绝缘层外观的影响,结果如图10 所示。样品均采用酸洗处理,使用粘结剂质量分数为11%的低温釉料烧制。从图10 可以看出,在850℃下烧制的绝缘层存在多处明显露铜缺陷,随着烧制温度提升,表面缺陷随之减少。在900℃下烧制的绝缘层表面光滑且无明显缺陷,这可能是由于较高的烧制温度更易去除釉料中的游离水[14-15]。图10(d)为对比组:900℃烧制前在200℃下干燥60 min,观察干燥时间对玻璃绝缘层质量的影响。对比图10(c)与图10(d)可知,干燥60 min后烧制的样品与干燥30 min后烧制的样品两者绝缘层形貌相似,但前者边缘收缩较多,因此增加干燥时间并未改善绝缘层品质,反而降低了绝缘层对铜基底表面的覆盖面积。采用相同的图像处理方法得到800、850、900℃和对比组4 种样品的未覆盖率η依次为10.236%、2.295%、0.432%、10.291%,可见900℃下烧制的绝缘层覆盖效果最佳。

图10 不同烧制温度下的绝缘层对比Fig.10 Comparison on insulating layers at different sintering temperatures

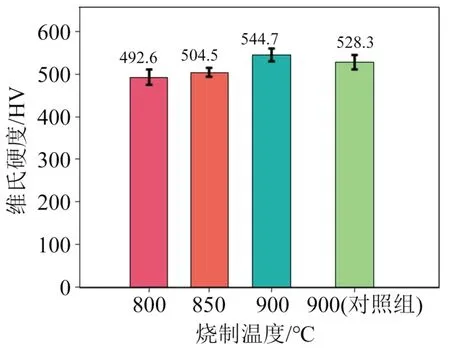

进一步对不同温度条件下烧制的玻璃绝缘层表面硬度进行了测试,结果如图11所示。从图11可以看出,随着烧制温度升高,玻璃绝缘层硬度随之提升,这与绝缘层表面品质状况表现一致。与对照组干燥30 min 后烧制样品对比,干燥60 min 后烧制的样品硬度下降约3%,过长的干燥时长可能会致使釉料中水分过分流失,导致高温环境下过干燥的釉料边缘收缩,内部挤压崩裂,影响绝缘层表面质量。因此采取900℃的烧制温度以及200℃下干燥30 min制备的玻璃绝缘层硬度更高,品质更好。

图11 不同烧制参数下的绝缘层硬度对比Fig.11 Comparison on hardness of insulating layer with different sintering parameters

2.4 无氧铜线圈烧制玻璃绝缘层

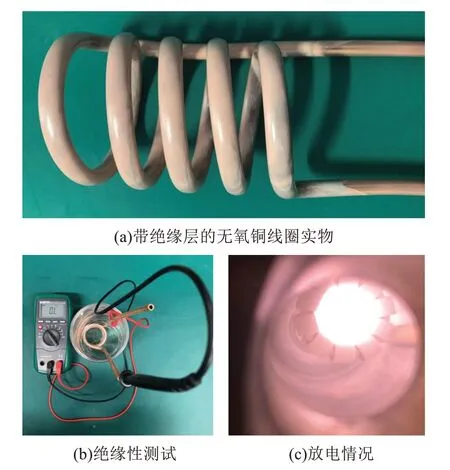

依据上述试验结果,使用直径为1/4 英寸的无氧铜线绕制成4.5 匝螺线圈,采取酸洗处理表面,利用浸釉法将粘结剂质量分数为11%的低温釉附着在线圈表面,待自然风干后,在200℃下干燥30 min,在氩气氛围中升温至900℃烧制5 min,得到烧制的实物图如图12(a)所示。从图12(a)可以看出,线圈表面覆盖了一层均匀且致密的乳白色玻璃绝缘层,且弧面处光滑,无崩裂、剥离现象。图12(b)为线圈绝缘性测试,将线圈放置在盐溶液中,使用万用表测量线圈是否与盐溶液导通,结果显示铜线圈与盐溶液呈断路状态,表明铜线圈表面的玻璃绝缘层具备一定的绝缘能力。进而将线圈内置在等离子体腔室内,并成功实现放电,如图12(c)所示,验证了所烧制的玻璃绝缘层能够用于维持天线内置型射频等离子体放电。

图12 无氧铜线圈烧制玻璃绝缘层Fig.12 Glass insulating layer sintered on the surface of oxygen-free copper

3 结 论

通过试验对比,探究不同表面处理手段、无机粘结剂比例、烧制温度、干燥时长等关键参数对玻璃绝缘层性能的影响,得到如下结论:

(1)使用铜钝化液对铜进行酸洗,能够显著改善铜基底的表面润湿性,烧制后的玻璃绝缘层与铜结合紧密。

(2)粘结剂/釉骨料质量分数过低或者过高均无法提升玻璃绝缘层的硬度,当Na2SiO3·5H2O 粘结剂质量分数为0.11%时,能使玻璃绝缘层维氏硬度达到544.7 HV。

(3)受制于所用釉料以及铜片的材料性能,可调控温度区间窄,其中900℃的烧制温度较为适宜。同时对比200℃下干燥30 min 和60 min 烧制的样品,发现过长的干燥时间对烧制的玻璃绝缘层性能并无提升效果。