猕猴桃冻果削皮机设计与试验

李 杰,张鹏霞,曹 祥,曹希凡,马瑞辰

(陕西省农业机械研究所有限公司,陕西咸阳 712000)

0 引言

猕猴桃属于呼吸跃变型果实,鲜贮难度大,对温度和乙烯很敏感[1]。刚采摘的猕猴桃酸度高、硬度大、乙烯释放量低。在常温下储存5-7天后,乙烯释放量才会急剧上升,果实变得甜而软,口感最佳,但是如果储存过久,果实会腐烂变质,不利于销售和加工。因此,企业在采收后一般都会进行销售或冷藏。猕猴桃是一种既可以鲜食,也可以加工成为高附加值的产品,如猕猴桃酒、果汁、果脯等[2]。这些产品的制作都需要先削去猕猴桃的果皮。目前市场上的鲜果削皮加工量很少,只占深加工总量的10%左右,大多数是冻果削皮。但目前尚无针对性的产品,仍依赖于人工削皮,效率比较低。

现有市面上认可度较高的削皮设备有佛山市宇特自动化科技有限公司的削皮设备[3],它的工作原理是利用电动驱动刀盘旋转,将水果放入刀盘中,通过调节刀盘与水果之间的间隙,实现快速、均匀、完整的削皮效果;苏州熙诺威智能科技有限公司生产的果蔬去皮机[4],采用全自动智能控制,削皮速度可调,时间可控,刀具具有可调节功能。以上设备主要用于鲜果的削皮加工作业,对于冻果削皮还暂无研究试验。

陕西省农业机械研究所有限公司近年在猕猴桃削皮方面进行了相关研究[5-6],针对冻果削皮研制出一种自动化削皮装置。该设备主要由上料、弹性夹紧、削皮、落料等装置构成,通过可编程机电控制器对以上装置进行控制,优化动作时序,使其生产效率最大化,保证猕猴桃深加工产品质量,降低人工费用,提高加工企业经济效益。

1 工艺流程

本设计采用了双工位结构设计,通过微电脑控制器完成电机、气缸的时序控制,从而完成猕猴桃冻果的削皮过程。具体操作流程为:

1)上料:将冻果通过人工放入下顶紧机构,此时感应器感应到果实放入,夹持气缸将果实固定并由推杆将其送入削皮工作台。

2)顶紧+旋转:上顶紧气缸下降,将送入的冻果固定,电机开始带动冻果旋转。

3)切削:此时切削机构进行削皮。

4)下料:上顶杆退出,冻果自动落入果框。图1为该机的工艺流程图。

图1 猕猴桃冻果削皮机工艺流程图

2 整体结构和工作原理

2.1 整体结构

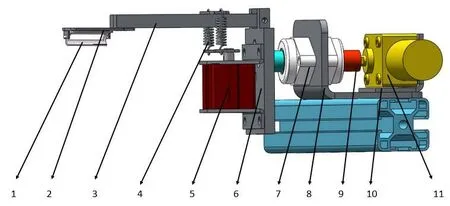

该设计主要由机架、上料机构、旋转机构、切削机构和电控制系统等部分组成。图2为猕猴桃冻果削皮机示意图。

图2 猕猴桃冻果削皮机整体结构图

2.2 削皮工作原理

削皮方式采用了旋转机构和切削机构的配合来实现冻果的削皮。旋转机构采用机床切削长型工件原理,使物料通过上下两端对顶的方式实现物料的夹紧,再由电机驱动物料进行旋转。入刀动作完成后,由减速电机带动刀杆进行旋转使物料脱皮,从而实现完整的脱皮过程。

具体工作过程为:首先人工将冻果从上封板竖直放入下顶紧机构中,确保冻果底部竖直插入下顶紧装置,通过红外感应装置感应到冻果就位,夹持气缸将其夹紧,随后由推送气缸将夹好的冻果送入切削工位,上顶紧气缸向下运动,通过上顶紧装置顶紧猕猴桃冻果,此时夹持气缸松开。同时旋转电机带动猕猴桃做高速旋转运动,刀具电机旋转组合协同刀具拉紧气缸完成猕猴桃冻果削皮动作,最后削好的冻果落入果框中。

3 关键设备及部件设计

3.1 送料机构

送料机构是猕猴桃冻果进入切削工作面的承载平台,由人工将猕猴桃冻果放置在该平台上,再由气缸推动上料滑板将猕猴桃冻果送入切削工作面。送料机构由上料滑板、滑轨、气缸等部分组成。图3所示为送料机构。

图3 送料机构

图3中,a图当猕猴桃冻果放入下顶紧组件上,夹持气缸夹住猕猴桃,随后推送气缸动作,将猕猴桃送入削皮工位。整个送料机构运行稳定,方便控制,可以保证猕猴桃准确送入削皮工位。

冻果下顶紧组件如下图4所示,上部有顶针,可以很好地稳定猕猴桃冻果,顶针座嵌入在2个非标轴承中,保证了冻果能自由旋转,下部安装有弹簧,可以满足不同大小的猕猴桃顶紧,结构紧凑、可靠。

图4 下顶紧组件

3.2 旋转机构设计

旋转机构是实现猕猴桃冻果削皮工序的基础。其采用上下对顶的方式,通过电机驱动使冻果高速旋转。旋转机构由电机、导轨、气缸等部分组成。下图5所示为旋转机构图。

图5 旋转机构

当猕猴桃冻果被送入到削皮工位,上顶紧气缸带动电机面板向下运动,此时上顶紧轴通过顶针使猕猴桃冻果上下顶紧,电机开始高速旋转带动猕猴桃转动,等待削皮机构进行工作。

3.3 削皮机构设计

削皮机构是样机的核心部件,完成猕猴桃冻果的削皮动作。削皮机构由减速电机、刀片、刀杆、弹簧、气缸等部分组成,如下图6所示。

图6 削皮机构

根据前期的调研,猕猴桃冻果削皮不同于鲜果削皮,冻果表皮坚硬,在人工削皮的过程中需更大的切削力,因此在设计时要考虑如何夹紧猕猴桃,同时在入刀切削时应给予更大的入刀力,最终完成冻果的旋转削皮。

削皮动作:当猕猴桃冻果送到削皮工位,上顶杆将冻果固定,同时夹持气缸松开,减速电机旋转一定角度,将刀具旋转到猕猴桃上顶端,准备开始削皮。此时,旋转电机带动猕猴桃高速旋转,减速电机带动刀架做半圆弧运动,冻果与削皮刀发生相对运动,使冻果皮脱离猕猴桃,完成削皮动作。双弹簧可以让削皮刀和冻果始终接触,保证削皮的连续性。当削完皮后,上顶杆退出,下顶杆将冻果顶出,刀具和送料机构回退到初始位置,准备下一次削皮动作。

经过试验验证,物料旋转速度在470 r/min,削皮刀与水平面的夹角在40°时,削好的冻果桃肉损失少、冻果切削均匀、桃底部的余皮直径稳定,也不会使桃果在切削时掉落。

3.4 电气控制系统

本机电气控制系统主要由可编程微电脑控制器组合(由电源模块、CPU模块、输入输出模块组成)、气动电磁阀、红外传感等部分组成。主要控制工作方式分为3种:手动点动上料、手动连续上料和自动上料。如图7所示。

图7 控制工作流程图

4 实验验证

设备在调试完成后使用的是秦美猕猴桃来进行的实验,其栽培技术简易,市场需求量大,发展前景广阔,纵径平均7.2 cm,横径平均6.0 cm,果皮果点密、密被黄褐毛、易脱落,经常用作果干、果酒的原材料[7]。

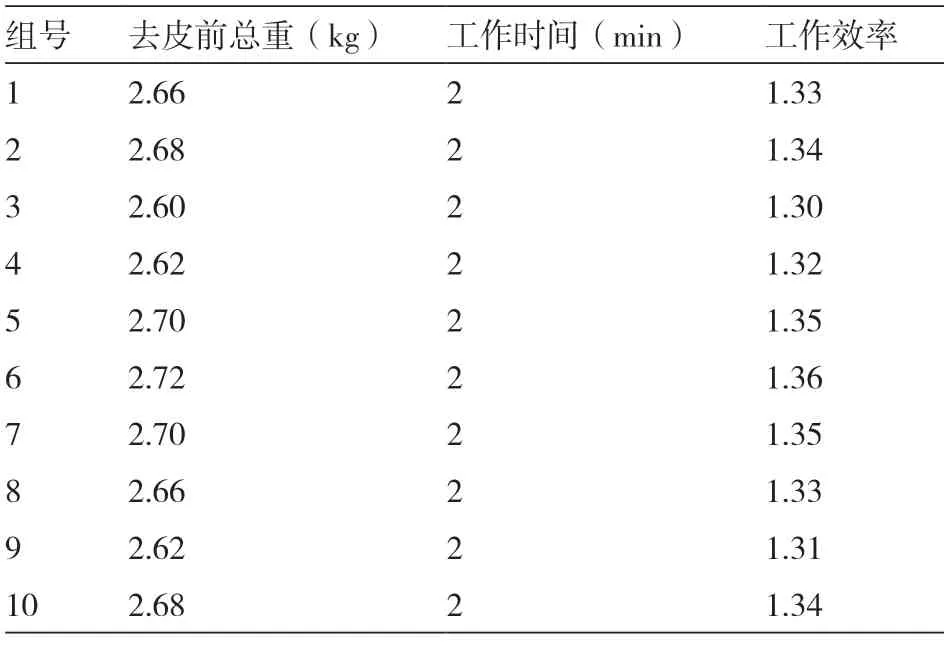

实验目的是测试冻果削皮机的性能指标,包括猕猴桃的去皮率和削皮机的工作效率,通过测量10组(每组15个)猕猴桃削皮前后重量,每组削皮所用时间,猕猴桃皮厚度以及猕猴桃未去掉皮的面积,测算出猕猴桃削皮机的工作效率和去皮率,本次实验使用的是当季收获经过冷冻的猕猴桃。

工作总量用C(kg)表示,工作时间用T(min)表示,工作效率用V(kg/min)表示。

去皮率用N表示,采用网格法测算猕猴桃去皮前后面积,去皮前用P前表示,去皮后剩余用P后表示。

通过表1中数据分析,每一组的削皮用时相同,即2 min,平均工作效率V=1.34 kg/min,即V=80 kg/h。

表1 工作效率计算数据

通过表2数据分析,机械手臂猕猴桃削皮机的去皮率N=0.9,即N=90%,满足实验预期。

表2 去皮率计算数据

5 结语

本次设计中的冻果削皮机,结构简单,通过控制程序实现削皮、落料自动化,减少了劳动力,保证了猕猴桃在加工时的干净卫生。在切削方式中综合考虑了各种技术参数,使工作效率和去皮率达到预期要求,为企业提供了优秀的参考方案。

随着技术的不断进步,相信未来会有更多先进的设备和系统来实现猕猴桃削皮的自动化,提高生产效率并降低人力成本。