基于机器人的自动化检测技术在航空制造中的应用进展

党仁俊,李志虎,钱泓宇,陈 睿,徐 静

(清华大学,北京 100084)

随着现代航空工业的发展,飞机的应用场景越来越广泛,性能也日益提升。检测技术用于飞机制造和装配的各个环节,是飞机安全性的重要保证。

现代航空工业起步时,由于检测设备的匮乏,工人只能通过目视或者触摸的方式确定飞机的生产质量;随着测量技术的发展,人工手持测量仪器的检测方法逐渐占据主导。但是,人工手持的方法无法确定测量仪器的自身定位,难以满足大型场景的测量需求。因此,随着机器人技术的日渐成熟,基于机器人的自动化检测技术开始在航空工业中得到广泛应用。机器人系统可以突破传统测量方法单点测量、柔性差的局限,为数字化测量系统提供足够的灵活性,便于构建大尺寸的测量场。相比于传统的人工检测技术,自动化检测技术还可以避免人为错误的影响,大幅度提高检测的精度和效率[1]。

自动化检测技术已经渗透到飞机制造和检修的各个环节。首先,在零部件加工过程中,激光测距、双目视觉等检测设备配合机器人系统能够完成对于制孔、铣削和打磨过程的位置和法向校准[2–4];其次,在零部件成品的质量检测环节中,与机器人结合的超声波、X 射线等检测设备能够完成对于材料的无损检测,搭载三维扫描仪的机器人系统常用于零部件外形的整体质量检测;最后,在飞机检修过程中,搭载非接触式测量设备的爬壁机器人、无人机等可以完成对于整机的缺陷检测。

针对以上飞机制造及检修过程中的检测问题,本文总结了近10 年自动化检测技术在飞机零件加工过程、成品质量检测及飞机整机维护检修等各个环节中的应用情况,为自动化检测技术在航空制造工业中的应用提供参考。

1 飞机零件加工过程

1.1 表面制孔加工过程检测

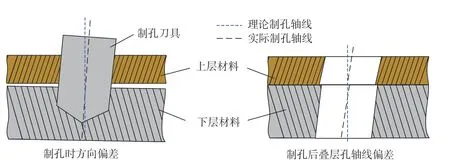

随着现代飞机性能的增强,以及航空制造对稳定性和精度的要求不断提高,高精度检测技术在构件制造过程中的重要性日渐凸显。飞机蒙皮表面制孔任务是航空工业制造的重要一环,随着自动化技术的发展,传统手工制孔向全自动化、数字化升级迭代。飞机具有表面积大、质量要求高等特点,若制孔方向出现偏差,不仅孔的轴线会出现偏差,叠层材料的孔位也会产生错位 (图1[2]),严重影响飞机寿命。Gao 等[3]测量了制孔轴线与材料曲面法线偏斜一定角度时钛合金铆钉的疲劳寿命,发现制孔方向和加工曲面的垂直度对铆钉使用寿命具有决定性影响。因此,在制孔加工中曲面法矢的检测尤为重要。相较于人工方法,机器人自动化检测技术能够降低加工设备的位姿误差,提高制孔的垂直度。

图1 制孔法矢偏差示意图[2]Fig.1 Drilling method vector deviation diagram[2]

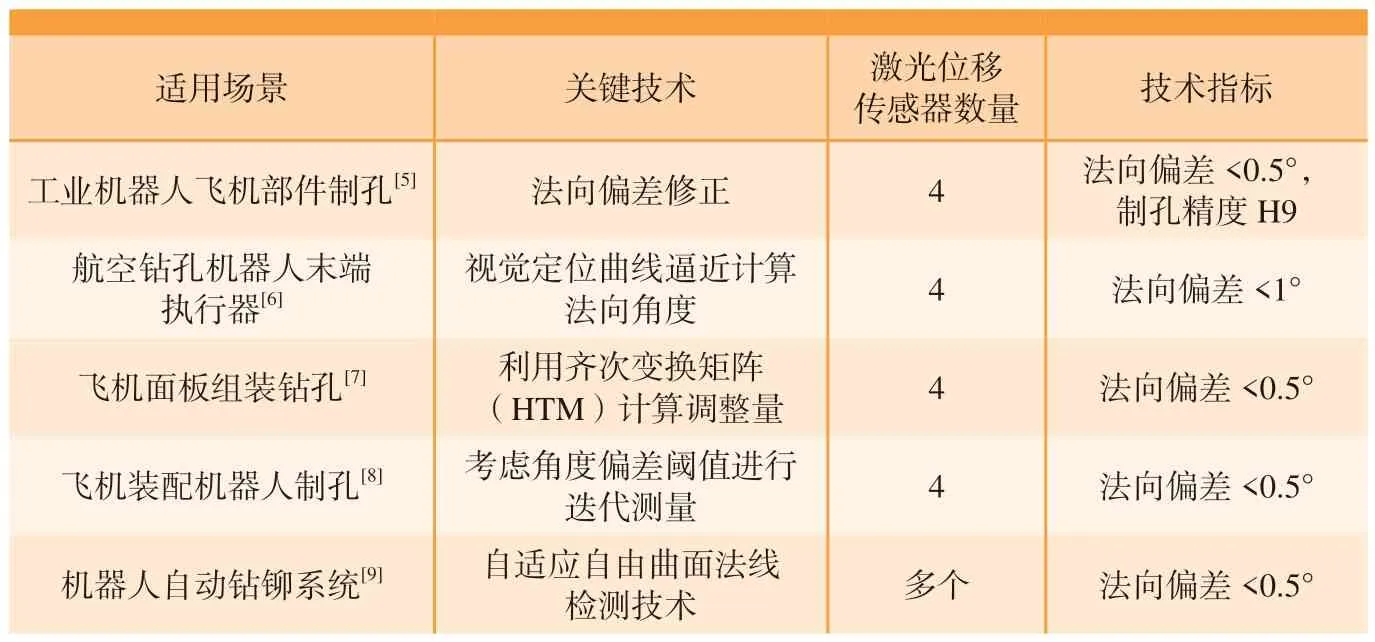

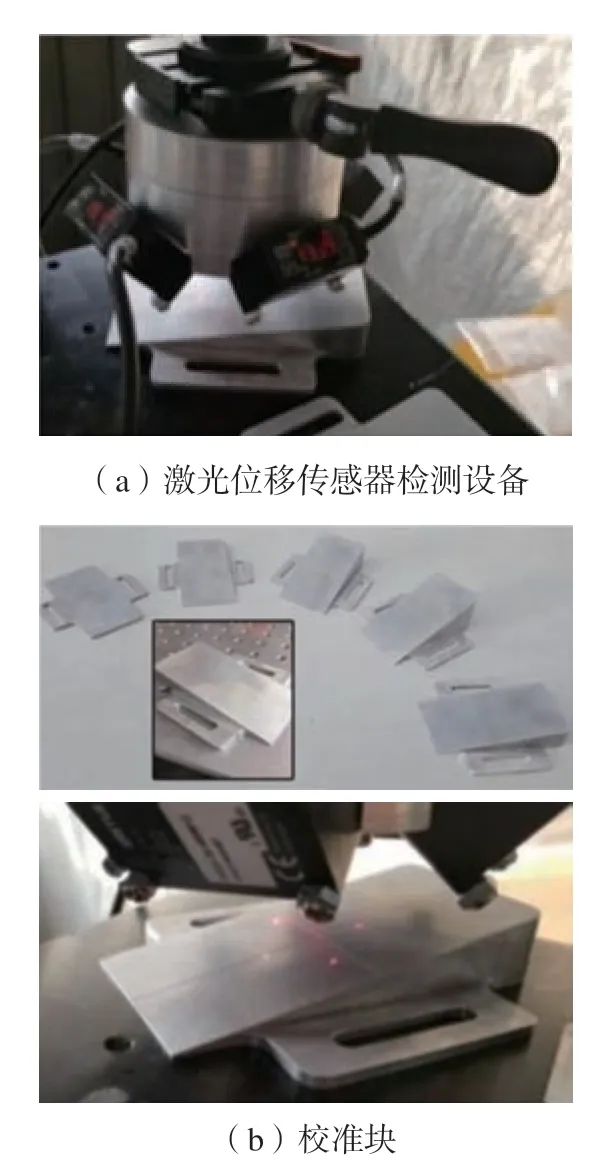

在飞机表面机器人自动化制孔过程中,末端执行器靠近目标位置时往往会和理想位置产生一定的法向矢量偏差 (图2[4]),需要测量目标表面的法矢以进行位姿调整。常见的手段是依靠激光位移传感器测量表面法矢与刀具轴向的偏差来调整方向。毕运波等[5]提出了一种基于4个激光位移传感器的法向偏差修正技术,能够通过标定获得系统的零点位置和激光方向,并测量加工表面实际法矢方向进而调整姿态,该团队和航空工业陕西飞机工业 (集团)有限公司在2014 年研制了一套集激光测量、离线编程、计算机控制技术于一体的航空制孔机器人。同年,Chen等[6]采用基于激光测距传感器的法向测量算法对制孔点的法向进行测量,并根据其法向矢量与转轴矢量之间的夹角调整两个偏心盘的转角,能够满足飞机装配的要求。Yu 等[7]在2017 年利用4 个激光位移传感器实现了快速有效的曲面法向矢量和高度的非接触测量,并开发了一个专用数控机床进行法向调整,还使用了两个激光干涉仪识别两个旋转中心距离,调整后角度偏差能够小于0.5°,表面高度误差精度为±0.04 mm。Gao 等[8]在2017 年提出了一种使用4 个激光传感器测量法线方向的方法并将其应用在制孔工作中,并且设计了一种机械结构来优化其安装精度。张赢等[9]在2021 年提出了基于多激光传感器的自适应自由曲面法线检测技术,能够达到较高的法向精度。表1 将以上基于多激光位移传感器的法向矢量测量技术进行了总结和对比分析。

表1 激光位移传感器检测方法总结Table 1 Summary of detection methods for laser displacement sensors

图2 传感器在光束和刀具轴之间产生不同类型误差[4]Fig.2 Sensor generates different types of errors between beam and tool axis[4]

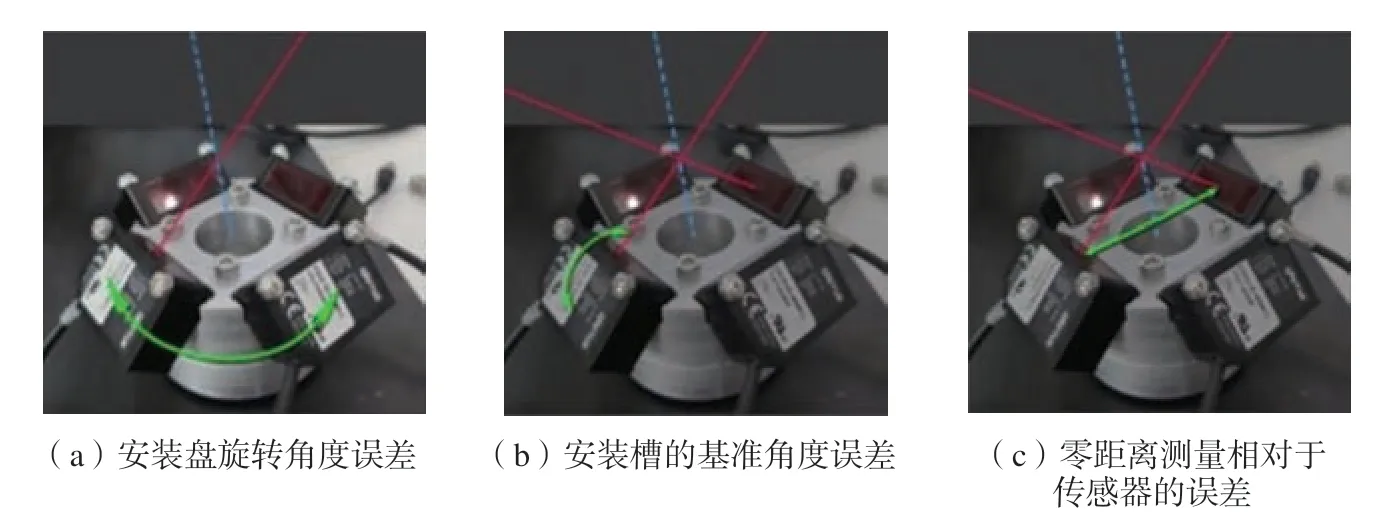

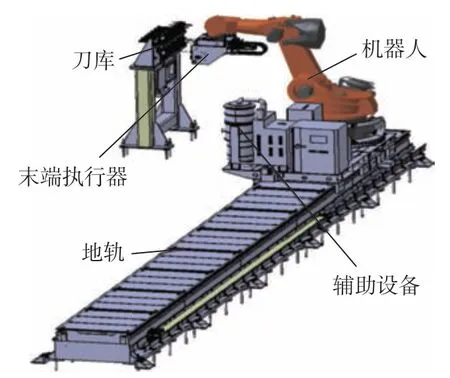

国内外许多企业和高校团队针对机器人制孔工作进行了独立的研究,以提高飞机表面蒙皮的加工质量。韩锋等[13]在2015 年针对法向调姿这一飞机部件自动化钻铆的基础技术,采用改进的Grubler–Kutzbach 算法进行自由度分析并设计出利用并联机构法向调姿的轻型自主爬行系统,能够在满足虚拟刀尖点不变的条件下,让末端执行器进行期望的位姿调整,得到所需位置调整量的逆解算法,并在MATLAB 中进行了仿真验证。张晋等[14]在2017 年基于Beckhoff控制系统设计了一套以机器人为载体的自动钻铆设备,其硬件组态如图3所示,并在此前研发出了一款模块化多功能航空制孔机器人[15],使用2D 激光轮廓仪实现基准孔的轮廓检测,采用空间相似性原理对机器人的绝对位置误差进行补偿,孔位置误差±0.5 mm、法向测量误差±0.3°。魏显奎[16]在2021 年研制出多功能末端执行器,集成了视觉定位与补偿、孔位法向检测、压紧力检测与控制、机器人自动制孔等关键技术,形成了机器人自动制孔系统。Frommknecht等[17]研制出一种集成了多种测量传感器的航空制孔机器人,其平均位置精度达到了0.285 mm,垂直精度偏差在0.27°以内。Zhang 等[18]提出了一种用于自动化装配机器人的多功能末端执行器,用于飞机装配的CFRP部件和铝部件的钻孔及铆接过程,该执行器能够在±0.5 mm 的各向同性精度水平内定位每个孔,垂直精度在0.3°以内。Tao 等[19]通过同步提取变换 (Synchro extracting transform,SET)方法获得了被测物体振动信号的时频信息,提出了一种基于同步提取的机器人钻孔作业振动检测方法。Guo 等[20]提出了一种全方向移动机器人钻孔系统,该机器人配有激光测距和位移测量传感器,能够实现自主移动的钻孔。Zhang 等[4]提出了基于自适应对准方法的法线方向检测技术,建立了姿态对准的数学模型,并研究了检测装置的校准方法和机理,如图4 所示。

图3 常见集成系统硬件组态[14]Fig.3 Common integrated system hardware configurations[14]

图4 自适应校准方法试验[4]Fig.4 Adaptive calibration method test[4]

1.2 大型、异形及复杂构件加工过程检测

除了飞机制孔任务,在飞机生产中还存在大型构件、异形构件及复杂构件制造难题,机器人在生产此类构件的过程中能够做到实时检测工件状态并闭环调整生产刀具位姿。Kurc 等[21]通过比较测量结果并将偏差发送给神经网络决策系统来调整机器人的加工力度,将此方案在航空组件上进行了验证,并且已经应用于扩散器和ADT 齿轮箱的过程参数优化。Tsuzki[22]建立了一种自动化焊接系统,能够利用机器人获取焊接位置的相机图像,利用基于多层神经网络的机器学习方法实时分析焊接过程图像的合理性。谢福贵等[23]在2020 年针对大型复杂构件尺寸大、形状复杂、刚性弱等特点提出了一种基于移动式和吸附式机器人的多机协同原位加工新模式,利用集成了检测设备的多机器人系统自主定位、精确加工和原位检测的方式来实现多方位的铣削、孔加工和打磨等作业。Li 等[24]在2021 年提出了一种加工异形薄壁工件的机器人自动化系统,在测量时,利用基于种子点的点云特征提取方法解决点云特征提取过程中的耗时问题;在加工时,机器人采用阻抗控制,根据安装在工具上的4个传感器的反馈进行补偿。马建伟等[25]在2022 年针对特征关联异形构件难以保证待加工关联特征间精度的问题,提出了一种集激光刻蚀加工和加工质量原位检测为一体的机器人一体化加工系统,该系统使用了机器视觉进行起始点精准对刀,然后进行后续的激光刻蚀和加工检测。将以上典型检测方法进行总结,如表2 所示。本节所描述的应用场景与加工方式较制孔过程更为多元化,因此仅使用激光位移传感器获取单点距离数据已经无法满足要求,使用三维光学测量手段或多种传感器获取更多信息的方式成为主流。

表2 复杂构件加工过程检测方法总结Table 2 Summary of the inspection methods for complex component processing

总的来说,现有机器人在飞机加工中的制孔检测场景往往通过测量末端执行器在空间中的相对位置进行实时调姿,其中3 个或者4 个激光传感器测量法线的方式对传感器安装位置具有较高的要求,但是不受物体表面纹理信息的影响。而通过结构光投影的方式能够增加物体表面纹理信息,进而直接生成物体点云以进行调姿,在一定条件下精度更高,但是需要更多的计算量。基于单目或者双目的工业机器人在检测场景中的应用也逐渐成熟,未来随着视觉传感器硬件分辨率和鲁棒性的提高,通过视觉方式进行调姿或许是一个更为理想的方案。大型、异形、复杂构件的检测任务与制孔场景类似,根据不同的加工场景要求进行自主测量,近年来很多团队将机器学习和图像处理方法应用在机器人实时检测场景中,实现了更加智能的检测,也是未来的研究热点问题。

2 成品质量检测

成品质量检测泛指对航空制造流程中成品构件的各类检测过程。下文将重点关注基于机器人的自动化检测技术在内部材质无损检测和外形结构检测中的应用,前者主要使用各类无损检测设备检测材料内部缺陷,后者则主要使用各类光学检测手段检测零部件表面各类指标。

2.1 内部材质的无损检测

现有航空零件的制造材料主要分为金属和各类新兴复合材料。金属的制造工艺已十分成熟,一个较为典型的例子:万芳[26]在国家科技重大专项支持下开发了航空发动机叶片自动化无损检测系统,该系统使用机器人结合检测设备,重点研究了叶片表面检测机器人路径规划算法,可以对叶片缺陷和厚度进行无损评估。

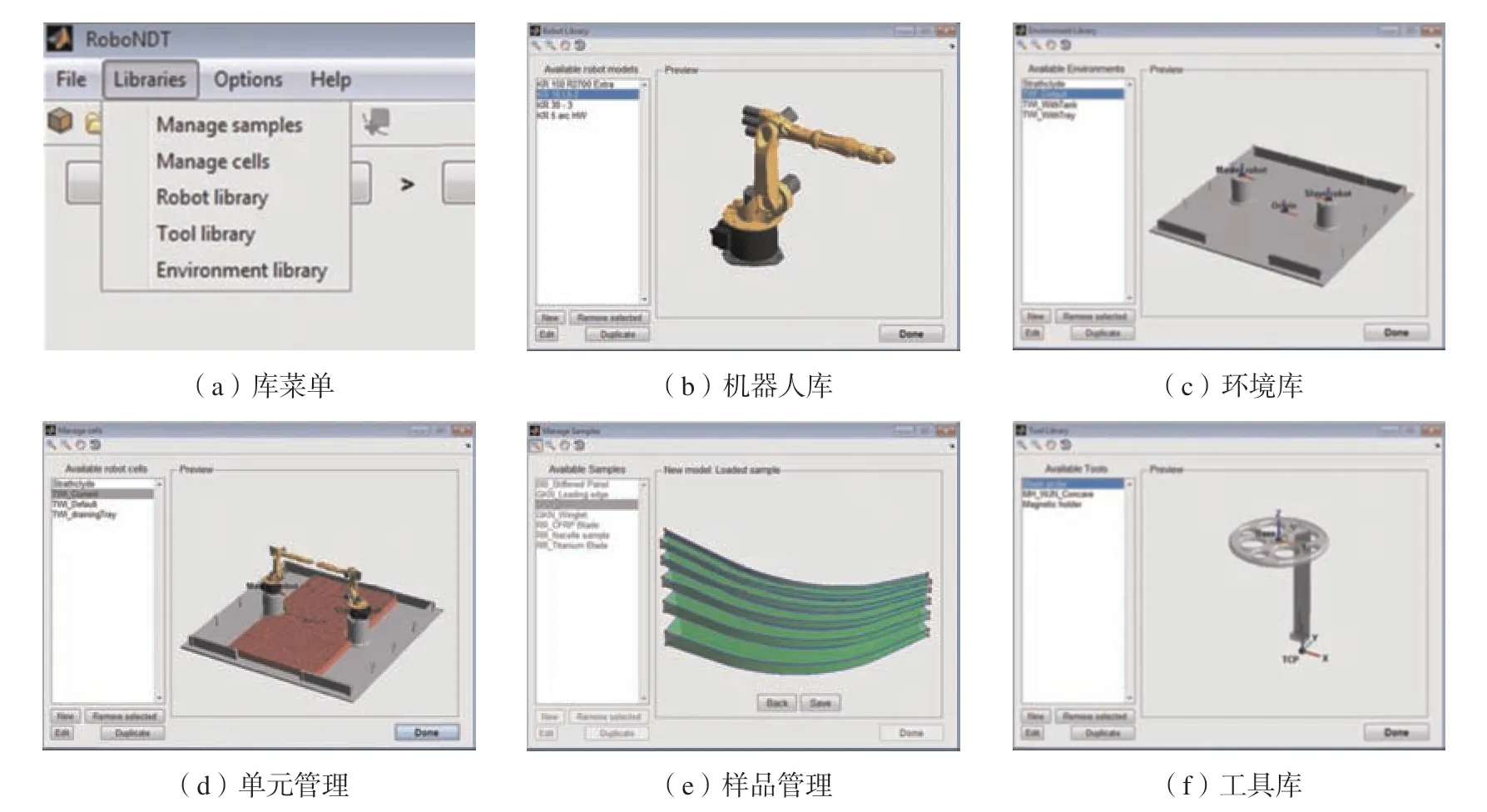

复合材料包括CFRP、玻璃纤维增强塑料 (Glass fibre reinforced plastics,GFRP)和环氧树脂材料等[27]。相对于金属材料具有重量轻、工程设计灵活,以及可在所需尺寸内实现高强度等优点,已经成为新型机身的主要材料。但在制造过程中,复合材料可能会出现皱纹和孔隙,削弱结构强度,导致材料失效,因此对复合材料制成的飞机零件的检测是十分重要的。传统的检测方法通常需要人工操作无损检测设备来对零部件进行检测,使得数据记录和损伤评估变得极其困难[28]。并且由于检测过程通常不能中断,因此需要操作人员24 小时待命,对检测效果和工作效率都构成了巨大挑战。然而,基于机器人的自动化检测方法可以有效克服这些挑战。这类方法往往包括完整的检测路径模拟、数据采集优化以及评估过程,从而极大地提高了无损检测的效果和工作效率[28–29]。早期的相关研究主要关注如何使用机器人实现检测过程自动化。在这一阶段,检测系统通常以集成的相控超声检测 (Phased array ultrasonic testing,PAUT)设备为主。英国TWI 公司主持的IntACOM 项目[30–31]致力于开发一种基于机器人的快速、自动化的复杂形状复合材料检测系统,目标是将检测效率提升至原来的4 倍,这一系统由两个库卡 KR16 六轴机器人组成,配合喷水式PAUT 作为检测模块。Mineo 等[32]使用MATLAB 开发了针对六轴机器人的规划控制程序,可以导入零部件的CAD 文件规划表面检测路径,并在检测点同步触发检测系统实现完整的规划与检测功能,如图5 所示。这一程序同时提供了面向一线生产人员的友好用户界面,以减轻操作负担,实现在工厂内的落地使用。然而这一阶段的工作主要关注路径规划方法,实现自动化,没有考虑到超声检测复合材料时的特点,导致检测结果不佳。Mineo等[33–34]在之后的研究中进一步使用超声波回波信号来调整机器人路径以实现反射表面回波的最小变化,并更新了机器人和测量系统,达到了更好的监测效果。

图5 六轴机器人规划控制程序[32]Fig.5 Six-axis robot planning control program[32]

Macleod 等[35]介绍了旨在加强飞机部件设计和制造效能的STeM计划及其具体成果,这一计划使用超声自动相控阵技术配合库卡机器人,实现对大型复合材料部件的内部缺陷检测,并详细计算了其在工厂内的效能。欧盟的VIEWS 计划[36]也实现了类似的功能,不过,该计划将检测系统更换为轮式探头执行检测,提高了检测速率,并新增了实时机器人路径矫正功能以实现最佳超声耦合。国内,邹志刚[37]使用双机械臂增加移动轴和延长杆,实现了对一端封闭的复合材料回转体的5 mm 分辨率超声检测,可以满足一般复合材料曲面工件缺陷检测的要求。王鑫[38]则使用移动机器人搭载UR10 机械臂和超声相控阵检测装置组成无损检测系统对翼面进行自动化检测,拓展了无损检测的灵活性。表3 总结了上文提到的各类基于机器人的PAUT无损检测的主要效果,可以发现,研究人员的目标已经由实现机器人检测自动化,向更快的检测速度和更优的检测质量迈进。

表3 基于机器人的PAUT 检测主要效果总结Table 3 Summary of robot-based PAUT technology

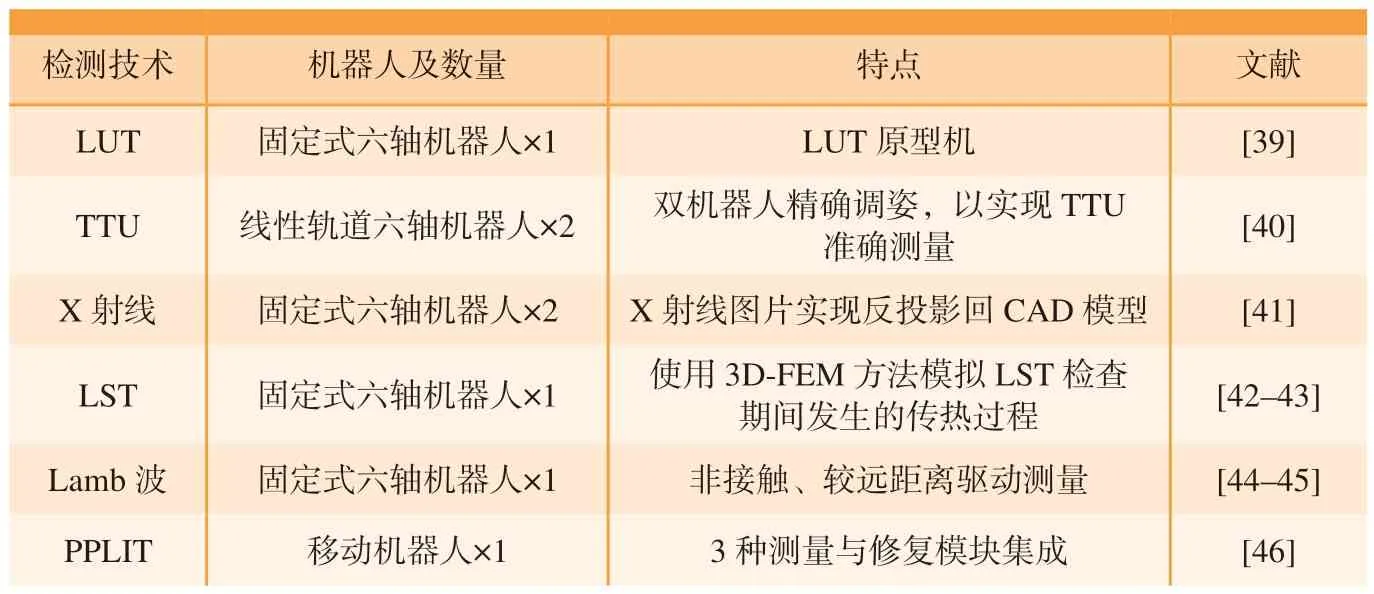

在自动化检测技术日益成熟之后,研究人员开始探索不同的新型检测手段以获得更好的检测结果。Galisson 等[39]在ACCURATe计划中研究了将工业机器人与激光超声检测 (Laser ultrasonic testing,LUT)设备结合用于大型CFRP 飞机结构的快速非接触式检测,效果良好。Lim 等[40]则重点研究了使用穿透式超声波 (Through-transmission ultrasonic,TTU)方法检测复合材料时双机器人系统的精确调姿问题,提出了一种用于校正转向架部件变形和错位的算法,并在双机器人扫描人工设计有缺陷的样本场景中进行了验证,如图6 所示。Evangelista等[41]在Spirit 计划中提出了一种基于 X 射线传感器和机器人操纵器的复合材料零件检测系统,用于检查碳纤维部件六边形核心单元结构。Khodayar 等[42–43]则研究了机器人结合线扫描热成像 (Line scan thermography,LST)技术,用以检测大型 CFRP 样品,使用COMSOL 软件模拟了样品的传热过程以修正机器人运动和热源的各类参数,实现了3.5 mm 的检测深度。Miranda[44]和Ma[45]等则将目光转向较新的基于Lamb 波的检测技术。不同的是,后者基于库卡机器人设计了一套采用脉冲激光 (Pulsed laser,PL)和扫描激光多普勒测振仪(Scanning laser doppler vibrometer,SLDV)进行非接触和远程Lamb 波驱动与波场传感的监测系统;前者则使用散射Lamb波来绘制金属 (各向同性)和准各向同性复合板结构,以实现移动机器人在被检测物周围的定位。Dimoka等[46]提出了一种名为脉冲相位锁定热成像 (Pulsed phase-informed lockin thermography,PPLIT)的新型热成像技术,能够快速、精确地检测评估材料损伤,并结合机器学习和图像处理技术,逐层剥离材料进行修复。表4 总结了本节提到的各类新型检测手段的特点,这类新型检测手段通常以原型机或实现原有PAUT 无法实现的功能为主,仍然处于实验室探索阶段,未实现落地应用。

6.祁承烨(1563—1628)《澹生堂书目》:“《嵇中散集》三册。(十卷,嵇康)《嵇中散集略》一册。(一卷)”

表4 基于机器人的新型检测方法特点总结Table 4 Summary of robot-based novel inspection technology

图6 扫描具有人工缺陷的参考样本[40]Fig.6 Scanning for reference specimens with artificial defects[40]

2.2 结构外形的检测

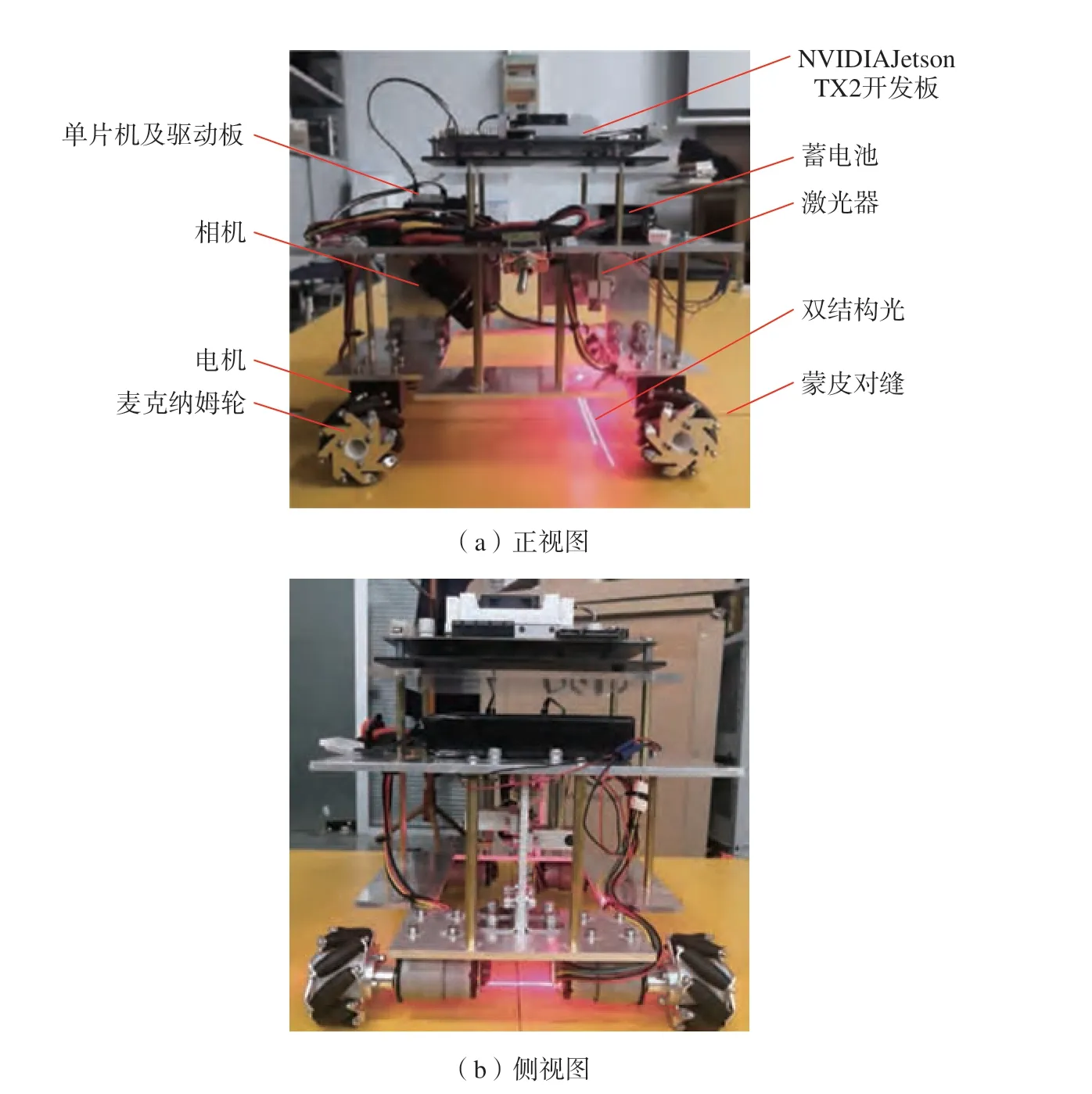

近10 年来,针对这一领域的早期研究主要集中于机器人在大型复杂曲面表面的运动路径规划。李浩[47]研究了面扫描测量机器人在测量复杂曲面时的自动路径规划问题及其3 类基础算法:曲面的最小包围盒算法、视点规划算法,以及视场内曲面的可视性分析算法,并使用C++编写程序对一些复杂曲面的路径规划结果做了展示,但是,这些结果仅限于仿真测试,并未在实际环境中进行测试。梁延德[48]和张晓蕾等[49]针对未知曲面表面形貌和形状的测量场景,提出了在单次扫描结束后,根据扫描结果中缺失点云位置规划二次扫描路径,对缺失点云进行补充的方法,并使用商用三维扫描仪搭配UR5 机器人对小型曲面的扫描做了实验室验证。赵安安等[50]也提出了一种二次扫描方法,但与前者不同的是,研究人员以飞机零件上各类槽特征、筋特征生成二次扫描路径,并对实际飞机壁板的扫描过程做了仿真模拟,结果十分接近人工标定结果。Sharifzadeh 等[51]针对不同扫描仪在实际环境中应用的不同结果,提出了鲁棒性更强的表面扫描方案。Xie等[52]开发了一种灵活扫描系统,使用预先定义的路径对飞机零件表面进行测量,与前面的研究不同的是,该系统集成了神经网络,可以更好地计算蒙皮表面铆钉平齐度。与之相似的还有针对蒙皮对缝检测的相关研究,张洪瑶等[53]基于机器人和3D激光扫描仪对固定蒙皮对缝进行了测量,依赖于其较高精度的手眼标定实现了最大误差不超过0.05 mm 的结果,但这一试验依旧为实验室结果。王文辉等[54]设计出图7 所示的移动机器人,搭载结构光系统对地面上的蒙皮对缝进行检测,开发了移动机器人的自主调姿方法,实现对缝跟踪位置误差5.81 mm、角度误差3.52°的结果。史有志[55]开展了超过5 m的大型回转体检测的机器人扫描轨迹与仿真研究,针对大型回转体空间尺度大、轴向长度长的特点,结合激光扫描仪和所使用的库卡KR–210 机器人的特点对回转体表面进行切分,尽可能拓展可达区域,实现了回转体表面全覆盖,并进行了仿真模拟。

图7 移动机器人结构图[54]Fig.7 Mobile robot structure diagram[54]

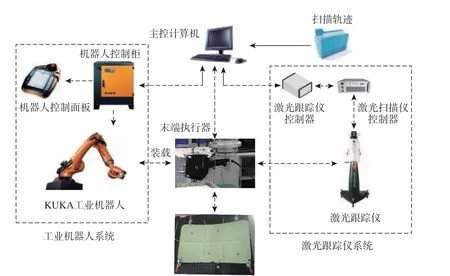

但是,针对这类大型物体,固定式的机器人无法灵活覆盖,且往往只搭载单一种类的检测设备,缺点明显。因此,研究人员开始使用移动机器人搭载各类测量设备进行检测。Zhou 等[56]为移动平台搭载机械臂,该系统架构可在非结构化环境中与人类同事一起工作,详细介绍了机器人的硬件规格及安全的软件架构,并且考虑了机器人的效率和负载平衡问题。最为突出的是,这是第1 个在实际工业环境中进行测试应用的案例,且研究人员提供了图形用户界面来验证系统设计。陈允全[57]和熊涛等[58]则提出了针对大型结构外形测量的检测系统,前者针对大型结构搭建了一整套检测系统 (图8[57]),包含激光扫描仪、移动机器人及激光跟踪仪,并研究了系统的轨迹规划、扫描仿真和数据处理,对构建大尺寸测量场做出了贡献;后者则专注于检测系统内激光跟踪仪的站位优化,实现了在规划站位下测量耗时减少80%以上。Wang 等[59–60]开发了一套移动机器人测量系统,包括六自由度机器人、自主移动平台、条纹投影扫描仪和立体视觉系统,提出了用于精确点云配准的FOA–IICP 精细对准算法,并结合跟踪编码标记 (TCM)与定位编码标记 (PCM)的机器人移动测量方法,实现了对2.88 m 的大型结构较好的测量效果。李强等[61]则提出了对飞机蒙皮装配间隙与阶差进行测量的全向机器人检测平台,开发了蚊群算法,并采用视觉测量传感器与全向机器人辅助执行机构协同配合的测量方式,用于在广域大尺度测量场中精确测量。

图8 机器人扫描系统组成[57]Fig.8 Composition of robot scanning system[57]

目前已报道的文献中出现最多的技术路线是采用类似六轴机器人的通用多关节机器人配合喷水式PAUT 或三维激光扫描这类十分成熟的检测技术,用于代替人工手段,实现检测自动化。仅使用移动机器人,或移动机器人与通用多关节机器人结合使用的案例,在现有文献中较少出现,主要是因为移动机器人的移动精度还无法满足精度较高的检测技术,强行结合追求移动范围的灵活性反而会导致检测精度下降,目前依旧缺乏有效方案的文献报道。

3 飞机整机维护检修中的检测技术

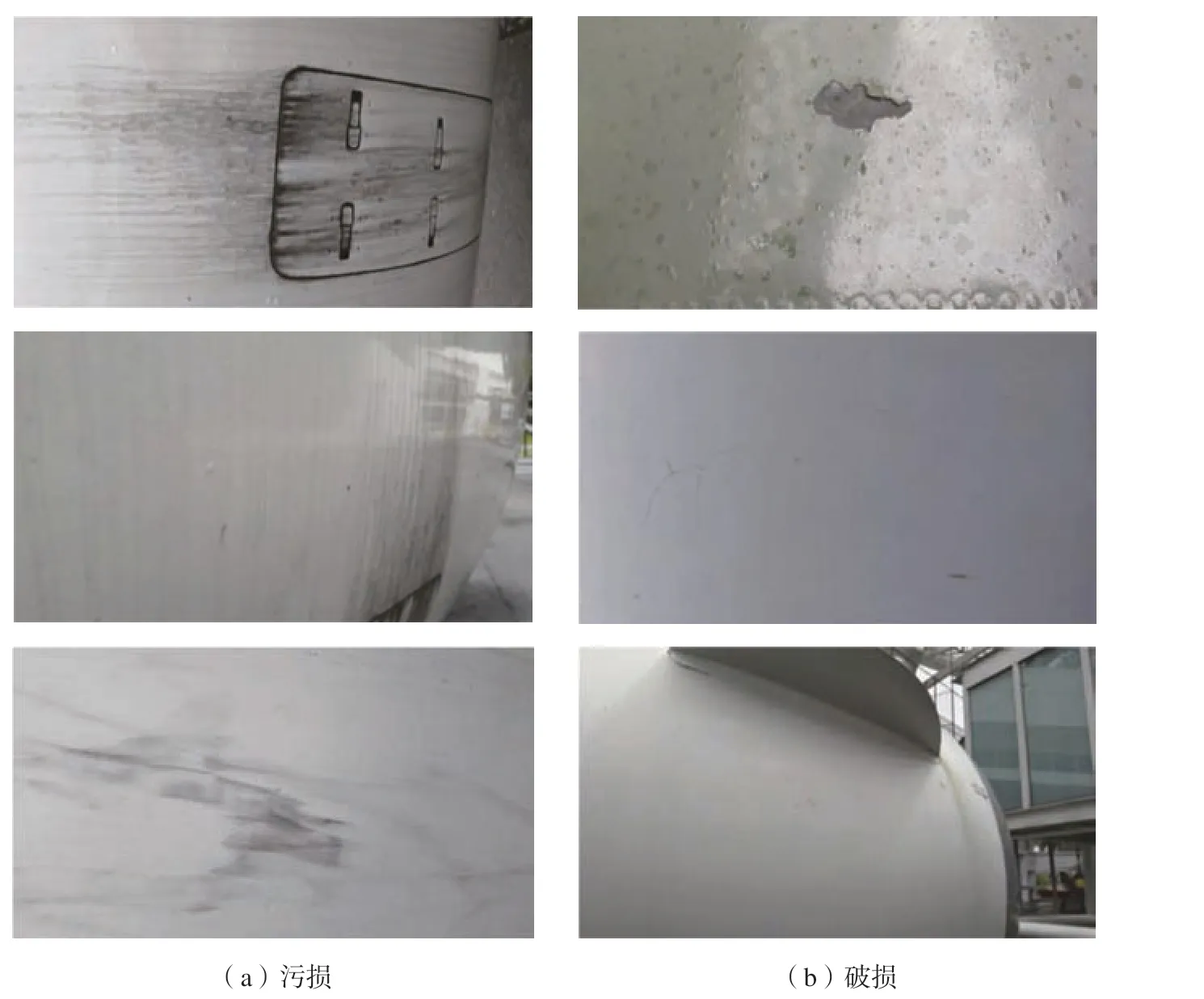

飞机整机维护检修由飞机维修技术人员或机长在飞行前执行,识别可能的缺陷,如污损、凹痕、裂纹、泄漏、零件断裂或缺失等 (图9[62]),确保飞机的各项功能满足飞行要求,是飞行安全的重要保障。目前,目视检测是使用最广泛、速度快且成本相对较低的飞机整机检修技术,超过80%的大型运输类飞机的检查是基于直接或者相机协助的目视检测[63]。传统的人工检测过程在地面进行或使用伸缩平台在机库进行,通常需要长达1 d 的时间,而且目视检测容易出现遗漏缺陷的问题。由于机场的时间限制,目视检测需要快速进行[64],使用自动化的装置 (爬壁机器人、移动机器人、无人机 (图10[63])等)进行辅助可以有效提高目视检测的效率,并且减少人为因素导致的错误[65]。

图9 飞机表面缺陷问题[62]Fig.9 Captured stain and defect[62]

图10 无人机平台[63]Fig.10 Unmanned aircraft[63]

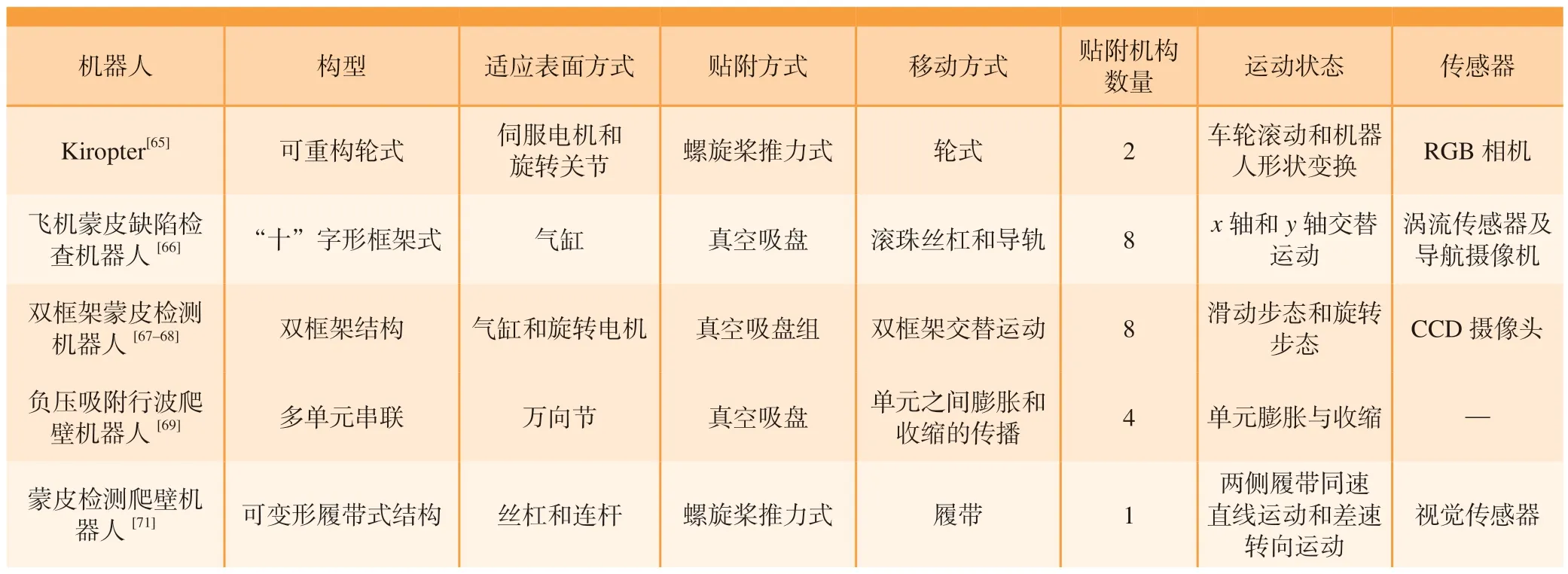

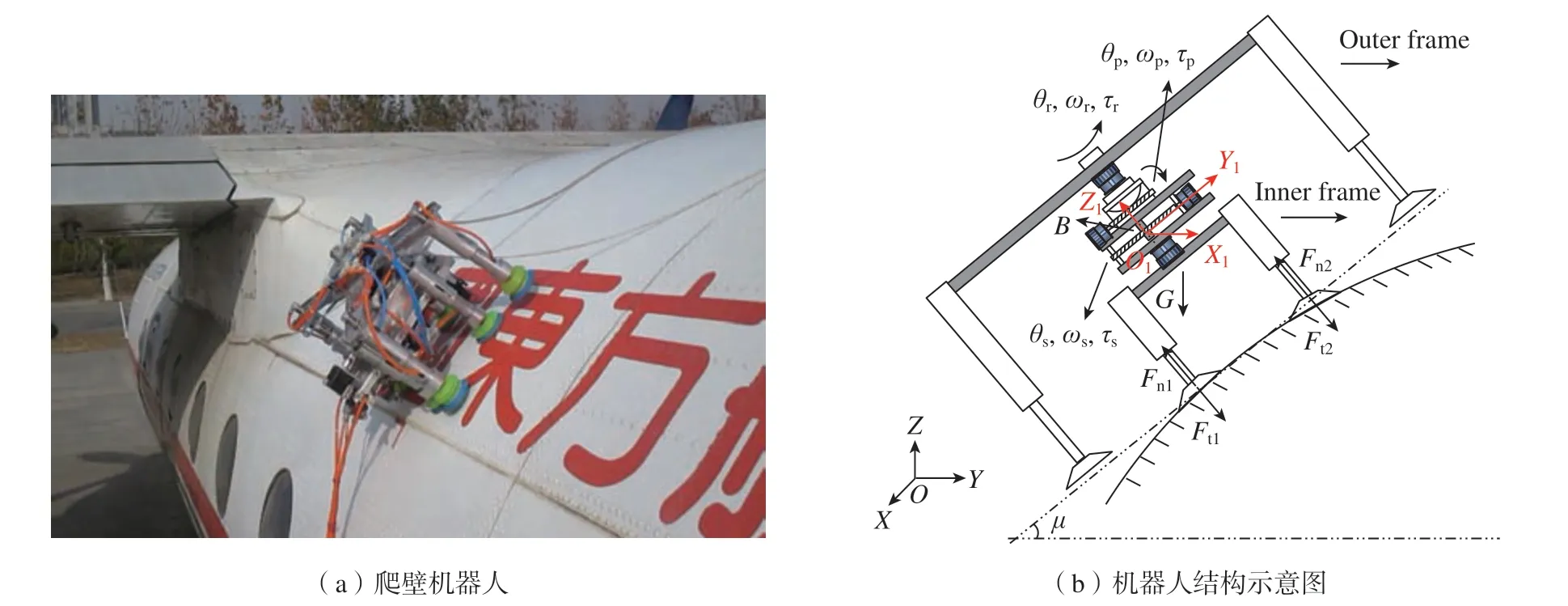

蒙皮是飞机表面面积最大的组成部分,容易出现腐蚀、裂纹,以及漏油、油脂、污垢沉积物等污渍引起的表面缺陷。由于飞机蒙皮表面的平整性,真空吸附式爬壁机器人是飞机蒙皮检测最常见的机器人种类,如图11 所示[66]。爬壁机器人的运动控制问题是该领域的研究重点。牛国臣等[67]针对飞机蒙皮非对称变曲率的特点,提出了蒙皮检修爬行机器人的总体设计方案,设计了电动及气动相结合的控制系统,并研制了搭载涡流传感器及导航摄像机的机器人样机。姜俊俊[68]分析了机器人在飞机蒙皮表面的运动步态,针对其单步连续运动控制建立了多输入多输出的动力学模型,并设计了一种滑膜轨迹跟踪控制方法。沈桂鹏等[69]通过分析机器人在飞机表面的受力情况,基于牛顿–欧拉法建立了机器人非完整约束动力学模型,提出了一种反演–滑膜控制方法。Ramalingam 等[62]提出了一种可重构爬壁机器人和基于深度强化学习算法的飞机表面缺陷和污渍检测模型,其工作场景如图12 所示。Hagiwara 等[70]利用单元膨胀收缩传播的方式,推动爬壁机器人的前进。飞机蒙皮检测机器人在蒙皮表面顺利运动的关键是吸附过程的稳定性,Jiang 等[66]针对机器人结构模型进行受力分析,得到吸盘组控制分配矩阵,并在此基础上设计控制分配器;然后考虑吸盘组出现故障的情况,采用改变吸盘优先级的故障适应策略改变吸盘的加权系数。然而,由于吸气和放气过程的存在,吸盘式爬壁机器人的爬行速度受到严重影响,为此,诸葛晶昌等[71]提出了一种螺旋桨反推式的履带机器人,通过在履带结构中加入变形结构,使机器人具备良好爬壁性能的同时,提升运动效率。表5 将现有的蒙皮检测机器人进行了汇总,其中,移动方式主要分为框架式、履带式、轮式和行波式,框架式和行波式在速度和灵活性上受到限制,履带式和轮式虽然更灵活,但也存在损伤蒙皮表面的风险。贴附方式主要分为真空吸盘和螺旋桨推力式,真空吸盘式贴附更加稳定,但也增加了气驱的机构,同时限制了运动速度和检测效率。

表5 典型蒙皮检测机器人原理总结Table 5 Summary of principles of typical skin inspection robots

图11 双框架飞机蒙皮检测机器人[66]Fig.11 Aircraft skin inspection robot with double frame[66]

图12 爬壁机器人应用场景[62]Fig.12 Wall-climbing robot application scenario[62]

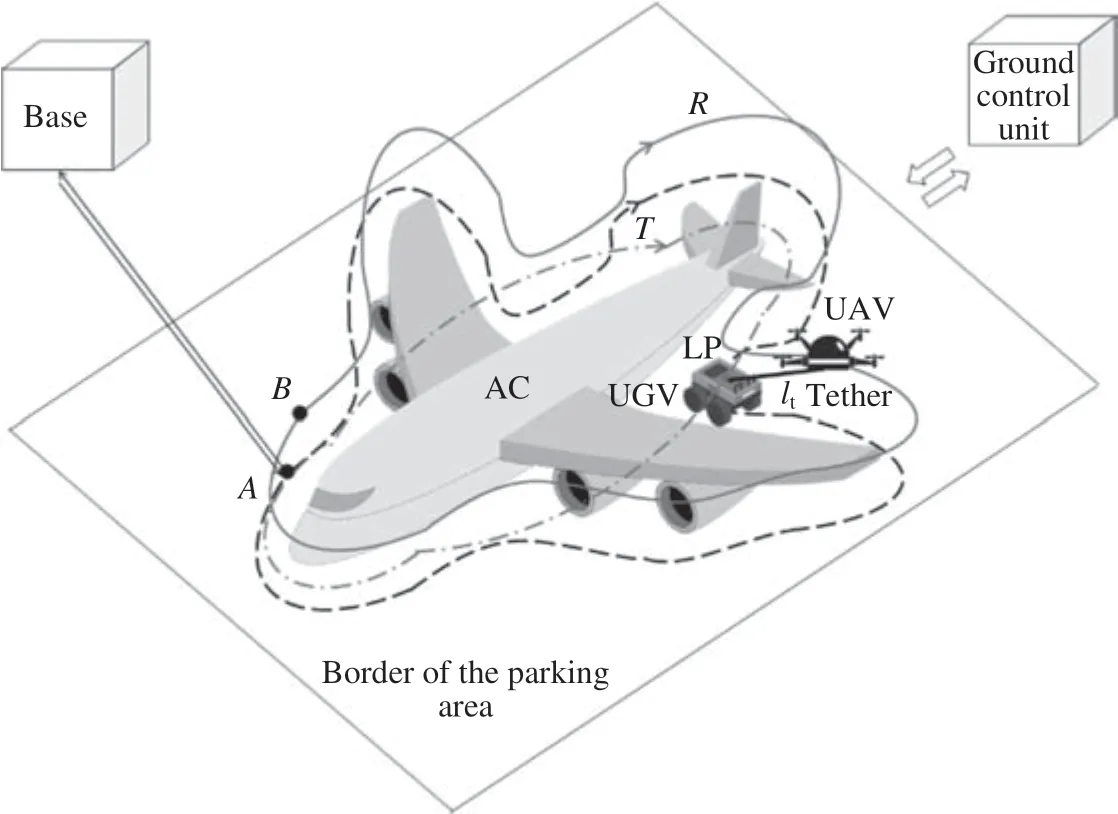

然而,爬壁机器人只能用于蒙皮结构的检查,对于飞机其他复杂结构的检查,使用移动机器人和无人机是更为便捷的方式。如图13 所示,Aleshin 等[72]研究了无人机在极端风作用下的复杂操作模式,通过系链机构的控制确保了无人机在极端风作用下不会与飞机相撞。Papa等[63]提出使用自主的小型四旋翼配合高清摄像机和超声距离保持系统 (Ultrasonic distance keeper system,UDKS)组成硬件平台,配合避障和路径规划算法,使目视检查人员能够在电脑端进行数据收集和处理。Sun等[73]提出了一个配备RGB – D 相机的无人机、无人地面车和配备高精度3D 扫描仪的机械手组成的机器人系统,用于执行自动扫描,利用强化学习技术和蒙特卡洛树搜索算法,基于飞机的低分辨率点云来规划最佳扫描轨迹,从而获取飞机的3D 模型。

图13 无人机和无人地面车组成的机器人系统[72]Fig.13 Robotic system consisting of UAV and UGV[72]

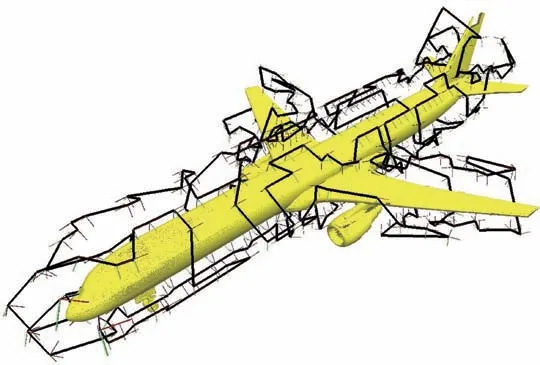

同时,对于使用无人机或者移动机器人检查,通常需要飞机的数字模型来规划机器人的路径,但是生成准确的飞机数字模型是非常耗时耗力的。在飞机原始CAD 模型不可用的情况下,Sun 等[74]提出了一种两阶段的扫描方法:首先使用配备RGB–D 相机的无人机系统沿着远离飞机表面的预定义路径快速扫描飞机并生成飞机的粗略模型;基于粗略模型,使用蒙特卡洛树搜索的方法,计算覆盖飞机全部表面的最佳扫描路径,使得飞行距离最短 (图14),从而生成密集、精确的飞机三维模型,该方法可以在1 h 内扫描70%的飞机表面。

图14 扫描路径示意图[74]Fig.14 Scanning paths diagram[74]

自动化装置不仅可以提供目视检查的原始图片数据,还可以根据知识库得出检测结果,以进一步提高检测效率。Leiva[64]和Donadio[75]等构建了协作移动机器人搭配变焦相机的系统。该机器人能够在飞机附近自主导航,将相机指向目标检测区域,并利用图片处理算法得出诊断结果,将错误信息提供给操作者以便快速处置。最后,操作者会对机器人做出的每个诊断进行验证。Jovančević等[76]研究了配备摄像头的移动机器人的导航任务,通过相似函数将图片特征和飞机CAD 模型进行匹配,进而完成定位和检查,并介绍了静压孔和进气口的检测方法。Jovančević等[77]还研究了用于检测飞机外部不同物品的图像处理框架,使用搭载变焦相机并且能够围绕飞机自主移动的机器人进行图片采集,首先通过规则形状的检测 (圆角矩形、圆形、椭圆形)使相机指向需要检查的位置,然后利用图片特征分析得到检测结果,应用于空客A320 飞机的氧气舱手柄、进气口、静态端口和风扇叶片检查。Cazzato 等[78]研究了使用无人机进行飞机检查时的定位和姿态控制技术,将安装在无人机上的RGB 相机采集的图像与机身表面上的特征点数据库进行比较,试验表明,该方案能够获取高精度的无人机的位姿信息。

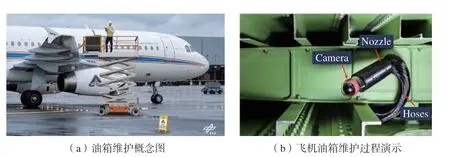

除了飞机表面质量的检查外,飞机的大部分内部系统只能通过狭窄的检查口进行检查和维修,因此需要开发高柔性的专业机器人完成该任务。Alatorre 等[79]开发了一种五自由度的机器人系统,可以通过狭窄的检查口执行准确的检查和维修任务,并对机器人的运动学进行了分析以实现精确的路径规划。对于飞机油箱检测任务,Heilemann 等[80]介绍了一种新型内窥镜系统,能够通过狭窄的通道进入飞机油箱,实现全数字化的检查和三维结构数据的生成,如图15 所示。常用的连续型机器人具有运动灵活性,但冗余自由度导致了三维空间规划的多解性,增加了算法的复杂度。牛国臣等[81]通过降低维度的方式,将三维空间转化为二维平面进行规划,降低了规划算法的复杂度。对于航空发动机原位检测任务,针对传统单芯柱骨架连续体机器人控制困难、容易扭曲的问题,Niu 等[82]提出了一种基于强化学习算法的路径规划方法,生成从初始点到目标点的路径。向立清等[83]设计了一种交错排列的双芯柱冗余自由度连续体机器人,基于几何分析方法建立其正逆运动学模型,通过运动试验验证了其完成发动机检测任务的可行性。Dong 等[84]设计了一种25 自由度的高度柔性细长连续体机器人,该机器人能够进入非常受限的环境完成进给运动和复杂的轨迹,通过配备摄像头的末端执行器,能够完成发动机压缩机的原位检测。

图15 油箱维护概念图及维护过程演示[80]Fig.15 Fuel tank maintenance concept diagram and maintenance process demonstration[80]

此外,在飞机发动机中还存在复杂的管路系统,空间更加狭窄,难以进入。Tang 等[85]提出了一种智能材料驱动的管道检测机器人,直径小于10 mm,可以适应亚厘米直径和不同曲率的管道,该机器人使用长寿命电介质弹性体作为驱动器,高效锚固装置作为传动器,使用数量可调的磁铁快速组装部件,可以适应不同的管道几何形状。

4 现有工业机器人检测技术的不足

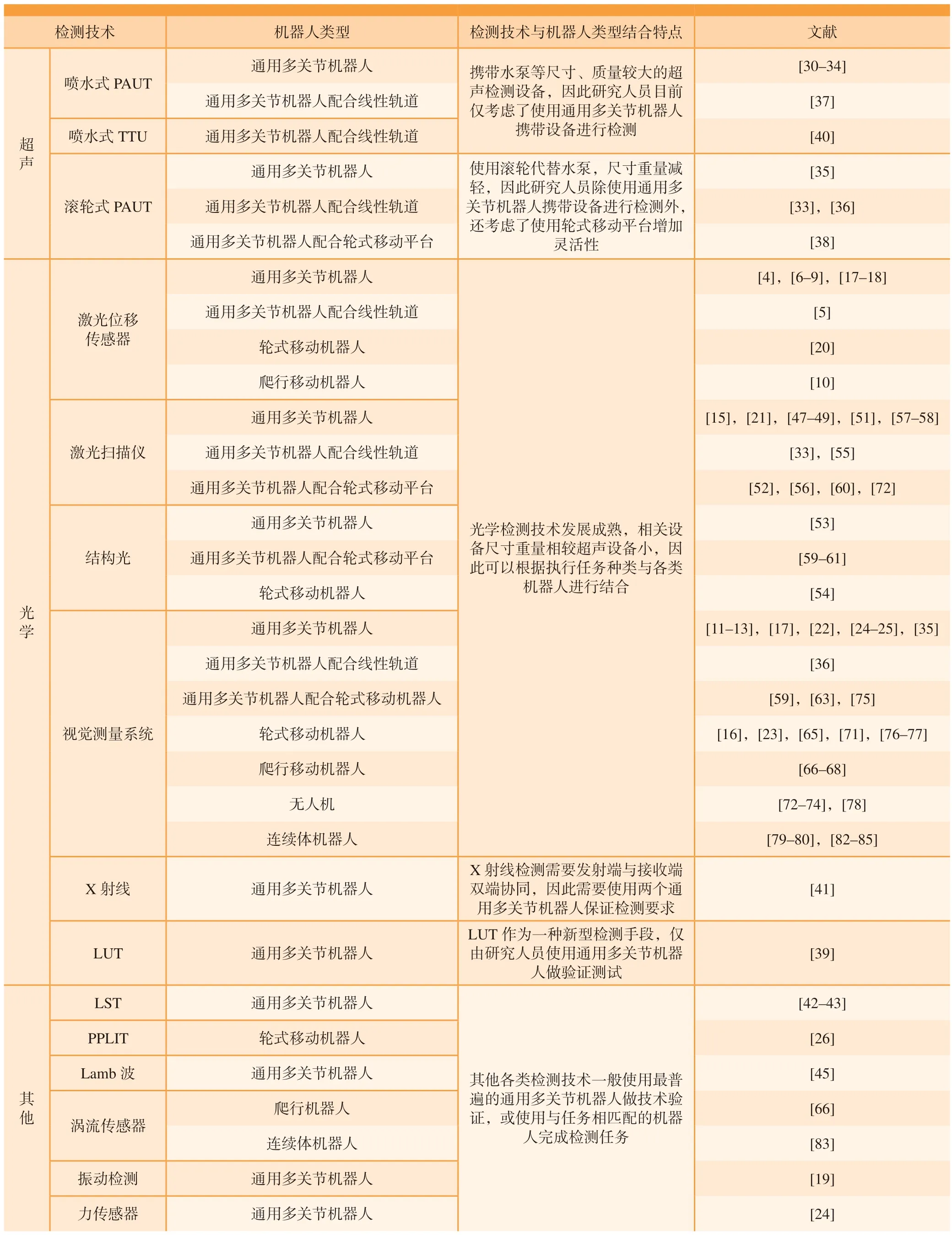

总结本文提及的近10 年内文献报道中出现的检测技术与机器人类型 (表6)。根据机器人类型进行对比,仅使用通用多关节机器人或结合线性轨道实现一定范围内的移动的方式依旧是主流;根据检测技术进行对比,技术较为成熟,有成套商用设备的激光扫描仪和视觉测量系统占比最多。将表格中的技术与3 类任务的要求进行对比,总结出现有机器人检测技术存在着一些共性不足。

表6 近10 年机器人检测技术总结Table 6 Summary of robot inspection technology in recent 10 years

(1)灵活性不足。现有文献报道中,占比最高的通用多关节机器人配合线性轨道的方法占地面积大,且需要设置专用工装辅助机器人运动。例如文献[34]中提到的系统,占地60 m2,且有一个长7 m 的专用工装用来放置复合材料机翼。使用移动机器人进行检测的技术目前仍在发展中,应用广泛程度相比前者仍较少。同时,目前部分专用检测设备受限于技术发展,本身体积较大,也对检测灵活性造成影响,例如无损检测中最常使用的喷水式PAUT 需要配置专门的水循环系统。这些不足都限制了机器人自动化检测向灵活的柔性检测发展。

(2)算法智能程度不足。目前发展迅速的各类涉及智能学习的方法对相关算法起到了极大的辅助作用,但面对复杂的工厂环境,其鲁棒性差的缺点也为实际应用带来了巨大的挑战。算法智能程度不足不仅影响着检测技术的进步,也对机器人理解任务、规划轨迹、执行操作的精度与效率有显著影响。针对整机复杂内部环境检测对于效率及鲁棒性的需求,使用智能算法实现路径规划、导航、避障及故障检测,也是未来研究的重点方向。

(3)人机交互研究不足。目前的航空制造检修现场仍需大量人工参与,面对这类人与机器共存的场景,一般的解决方案是设立专门的安全区,例如文献[36]中提到,为机器人系统设置了带两道安全门的103 m2的专用工作空间。然而随着移动机器人的发展,在尚未完全达到无人化前,人与机器人在同一空间中工作是必然会出现的场景。Zhou 等[56]设计了机器人控制架构、安全控制架构和人机交互架构等三大软件架构,囊括了移动平台、机械臂、安全监控系统、触觉传感系统和末端执行器等全部硬件系统,以便于移动机器人与人一同工作在非结构化环境中,相关研究仍十分缺少。

5 结论

(1)本文梳理了近10 年来航空制造及检修过程中,基于机器人的自动化检测技术应用在飞机零件加工、零部件质量检测和整机检修3 个过程中的进展。

(2)现有基于机器人的自动化检测已经可以完成部分在固定场景的检测,但仍有灵活性不足、算法智能程度不足、人机交互研究不足等缺点。

基于机器人的自动化检测技术可以极大提高航空制造领域的精度与效率,目前仍需继续推进相关领域的研究,以实现航空制造效率与质量的提高。