飞秒激光表面织构化对CFRP/2060铝锂合金高速激光连接接头剪切性能的影响*

王 栋,徐洁洁,黄 婷,景若木,张景泉,肖荣诗

(北京工业大学材料与制造学部智能光子制造研究中心,北京 100124)

碳纤维增强热塑性树脂基复合材料(CFRP)具有高比强度、优异的耐腐蚀性和抗疲劳性等性能,在航空航天、汽车制造等领域得到广泛应用[1–3];金属材料具有良好机械加工性、热导性、成本低等优势,是首选的结构材料[4]。为了充分发挥两种材料的优越性能,在未来轻量化结构设计与制造中不可避免涉及CFRP 与金属材料的连接问题[5–6]。

CFRP 与金属材料的连接方式主要包括机械连接、粘接及焊接[7–8]。机械连接存在复材制孔困难、结构件额外增重、接头密封性差等不足[9],而粘接工艺周期较长、表面预处理要求较高、接头环境适应性差[10]。相比之下,激光连接可控性好、加工效率高,具有较好的工业应用前景,受到国内外研究者的广泛关注[9–11]。CFRP 与金属的物化性质差异大,接头连接界面是异质结构最薄弱的部位。如何获得力学性能良好的异质结构连接接头成为研究的焦点。

目前,较为常用的界面结合增强途径主要包括增强化学键结合和增强机械结合[12–16]。增强化学键结合是通过增加异质结构界面处的化学键数量,以提高界面结合强度,主要途径包括金属表面阳极氧化处理[12]和CFRP 表面紫外光接枝处理[13]等;增强机械结合则是通过增加连接界面的机械锚固作用,从而提高连接接头强度,主要途径包括对金属表面进行砂纸打磨[14]、铣削处理[15]及表面织构化处理[16]等。其中,激光表面织构化具有可控性好、结构密度高等优势,作为可有效提高异质结构接头强度的方式受到越来越广泛的关注[17–18]。Zhang等[19]同时发现,激光制备的微结构改变了异质结构界面处的热传递形式,可在一定程度上减少接头界面处的凝固收缩气孔缺陷产生。Zhang[20]和Jiao[21]等分别采用连续激光和纳秒脉冲激光在铝合金表面预制出一定的微结构,接头剪切强度均超过30 MPa,实现了激光连接异质结构接头剪切性能的较大提升。同时,Feng等[22]通过纳秒激光在铝合金表面刻蚀网格状微结构,异质结构接头剪切强度提升至23.8 MPa,表明强化接头的主要连接机制为机械结合,界面处未检测到新的化学键生成。

现有研究大多采用圆形光斑进行CFRP 与金属材料的激光连接,且采用较小的激光功率 (< 2 kW)和较低的连接速度 (< 20 mm/s)[20–24]。由于能量密度和温度分布的不均匀,以及较长的加热时间,接头中心区域树脂存在较为严重的热分解,弱化了CFRP 与刻蚀结构之间的机械锚固作用[25]。

近年来,高功率飞秒激光技术快速发展,已从实验室走向工业应用。金属材料飞秒激光加工热影响区小,不会产生气孔、裂纹等缺陷[26]。而且,飞秒激光可制备密度更高的表面微结构,从而增大CFRP 与金属异质接头界面机械锚固作用,这一优势已在Al/PC(聚碳酸酯)异质结构激光连接中得到初步验证[27]。但是飞秒激光表面织构化处理对金属与CFRP 激光连接接头力学性能影响规律尚缺少系统性的研究。

本文采用飞秒激光在2060 铝锂合金表面制备微结构,并采用能量分布较为均匀的矩形光斑实现了CFRP/2060 铝锂合金异质结构接头的高速激光连接,探讨了飞秒激光刻蚀深度与扫描线间距对连接接头剪切强度的影响规律。

1 试验及方法

试验材料为新型航空航天用高强2060 铝锂合金和短切碳纤维体积分数22%的CFRP,其中CFRP 中的树脂基体为PA6。试样尺寸分别为60 mm×30 mm×2 mm 和60 mm×25 mm×4 mm。试验前使用丙酮去除2060 铝锂合金表面的污渍。由于CFRP 具有较强的亲水性,为排除残留水分对连接接头的影响,试验前将酒精清洗后的CFRP 置于鼓风干燥箱内干燥6 h。

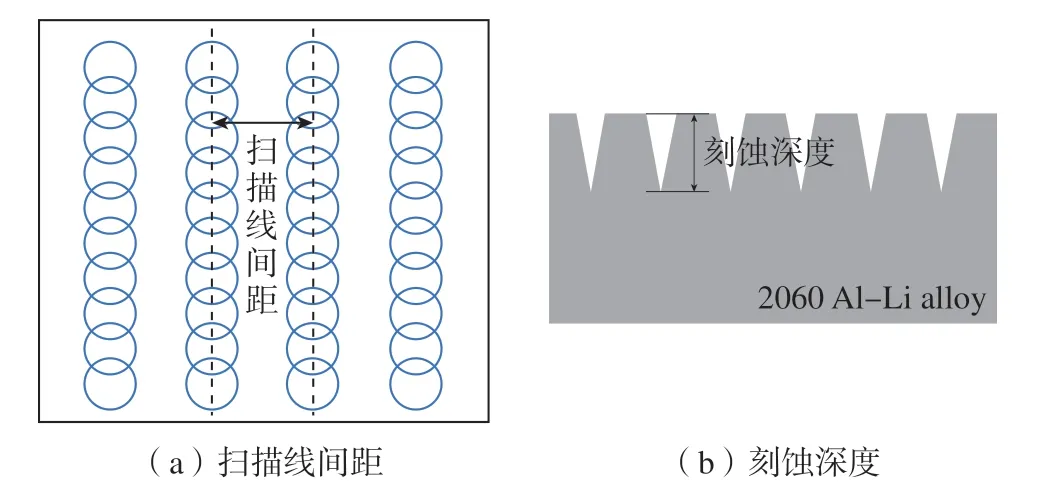

采用德国通快公司生产的TruMicro5000 绿光飞秒激光器和SCANLAB 公司生产的hurrySCAN14 扫描振镜去除铝锂合金表面氧化膜并进行表面织构化加工。激光波长为515 nm,脉冲重复频率为600 kHz,脉冲宽度为800 fs,最大功率为75 W,光束质量因子M2= 1.13,聚焦光斑直径50 μm。飞秒激光表面处理试验均在大气环境下完成,环境温度为25 ℃。图1 为飞秒激光织构化刻蚀扫描线间距与刻蚀深度示意图,刻蚀扫描方向与激光连接方向平行。

图1 扫描线间距与刻蚀深度示意图Fig.1 Schematic drawings of scanning line space and ablated depth

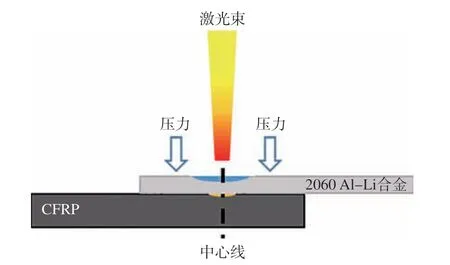

激光连接试验采用IPG 生产的YLS–6000 型光纤激光器,激光波长为1070 nm,准直镜焦距为200 mm。采用积分镜进行光束整形,积分镜焦距200 mm、光斑尺寸0.6 mm×5.8 mm。图2 为激光连接CFRP 和2026 Al–Li 示意图,激光直接照射到铝合金表面,铝锂合金吸收激光能量后将热量传至连接界面处使CFRP 的树脂加热熔化,在夹具施加的压力作用下,两者充分结合,冷却后形成连接接头。本试验中所采用的激光功率和连接速度分别为5 kW 和3.6 m/min。

图2 激光连接CFRP 和2060 Al–Li 合金示意图Fig.2 Schematic drawings of laser joining CFRP and 2060 Al–Li alloy

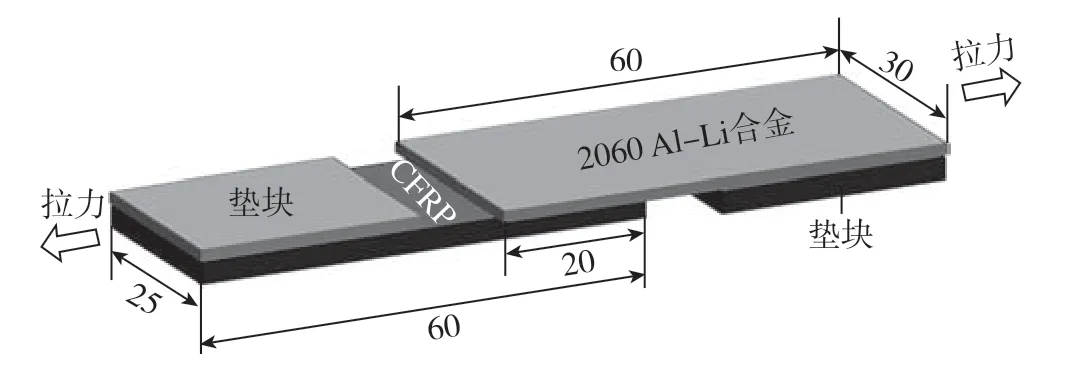

拉伸试验采用MTS 公司生产的MTS370 型号拉伸测试机,拉伸加载速率为0.5 mm/min,每组参数拉伸试样为3 组。试样尺寸及拉伸方向如图3 所示。使用光学显微镜 (OM,OLYMPUS GX51)、超景深显微镜(KEYENCE VHX970)、扫描电镜 (Hitachi S–4300N)进行刻蚀结构和接头横截面形貌观察。金相试样均采用标准抛光方法。

图3 拉伸测试示意图(mm)Fig.3 Schematic diagram of tensile test (mm)

2 结果与讨论

2.1 飞秒激光刻蚀形貌特征

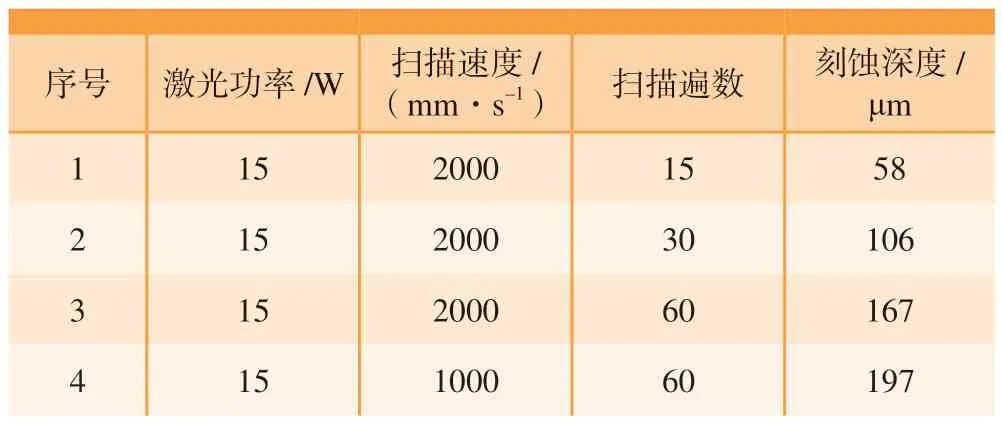

首先使用飞秒激光去除待刻蚀区域的氧化膜,然后进行织构化刻蚀加工。去除氧化膜的工艺参数为:激光功率60 W、扫描速度2000 mm/s、搭接率20%、扫描2遍。微结构刻蚀工艺参数和刻蚀深度如表1 所示。

表1 飞秒激光刻蚀工艺参数及刻蚀深度Table 1 Process parameters of femtosecond laser ablation and ablated depth

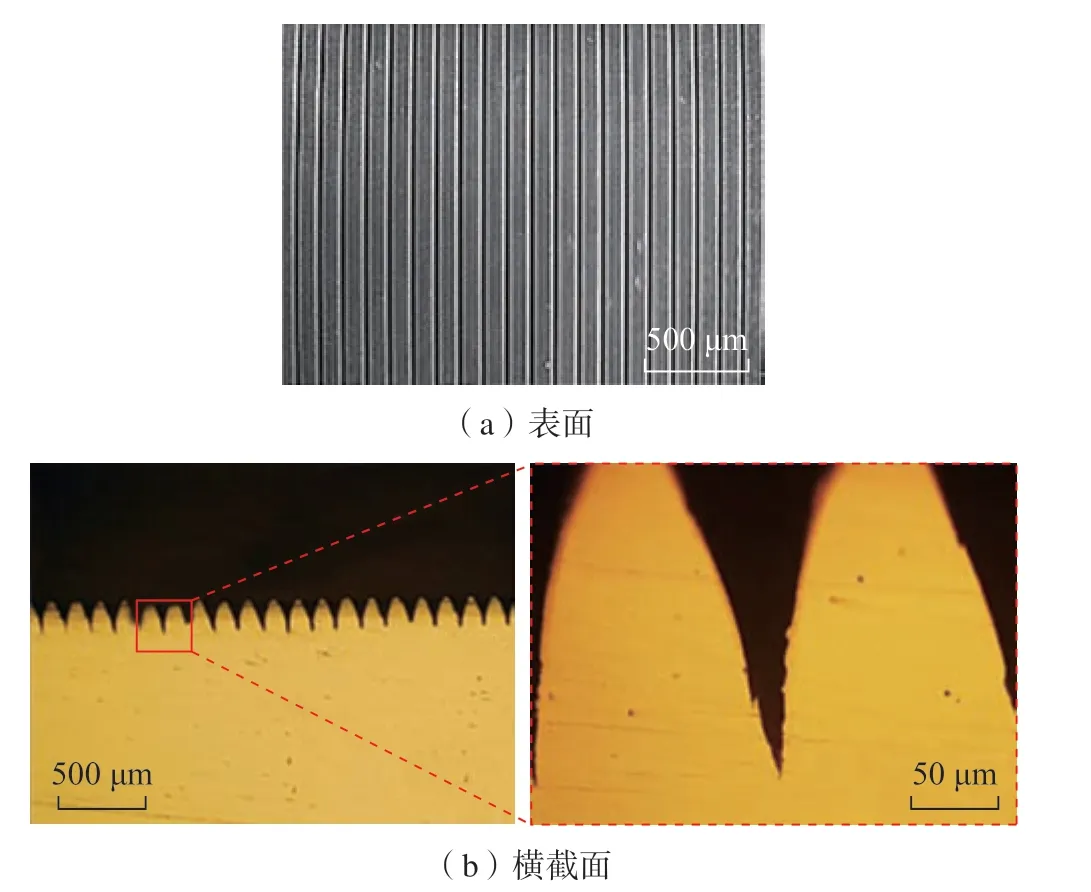

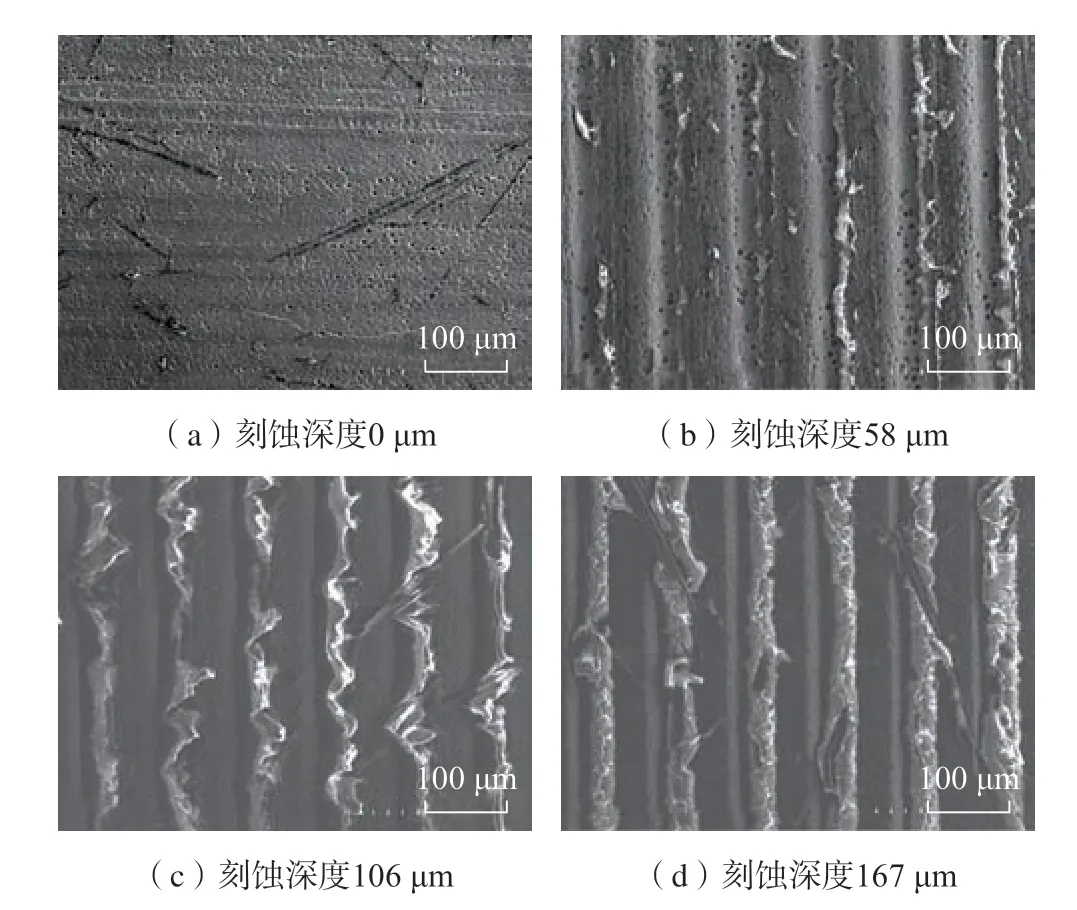

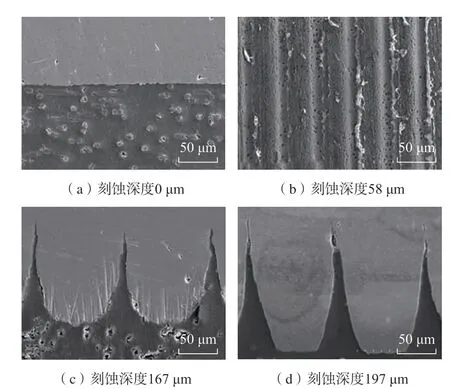

图4(a)为刻蚀形貌表面,图4(b)为横截面特征。可以看出,微结构呈“V”字形,壁面光洁,无熔化金属的附着物。飞秒激光加工时,由于脉冲持续时间远小于材料内部受激电子的弛豫时间,抑制了热扩散的产生,实现了“冷加工”[26]。相比于其他短脉冲激光和连续激光,飞秒激光织构化避免了重凝层的产生,从根本上防止了加工区域气孔、裂纹等缺陷的产生。由于飞秒激光脉冲能量分布为高斯分布,光斑中心具有较高的能量分布,导致在光斑中心区域的刻蚀深度较深。

图4 刻蚀结构形貌Fig.4 Morphology of etching structure

2.2 连接接头形貌特征

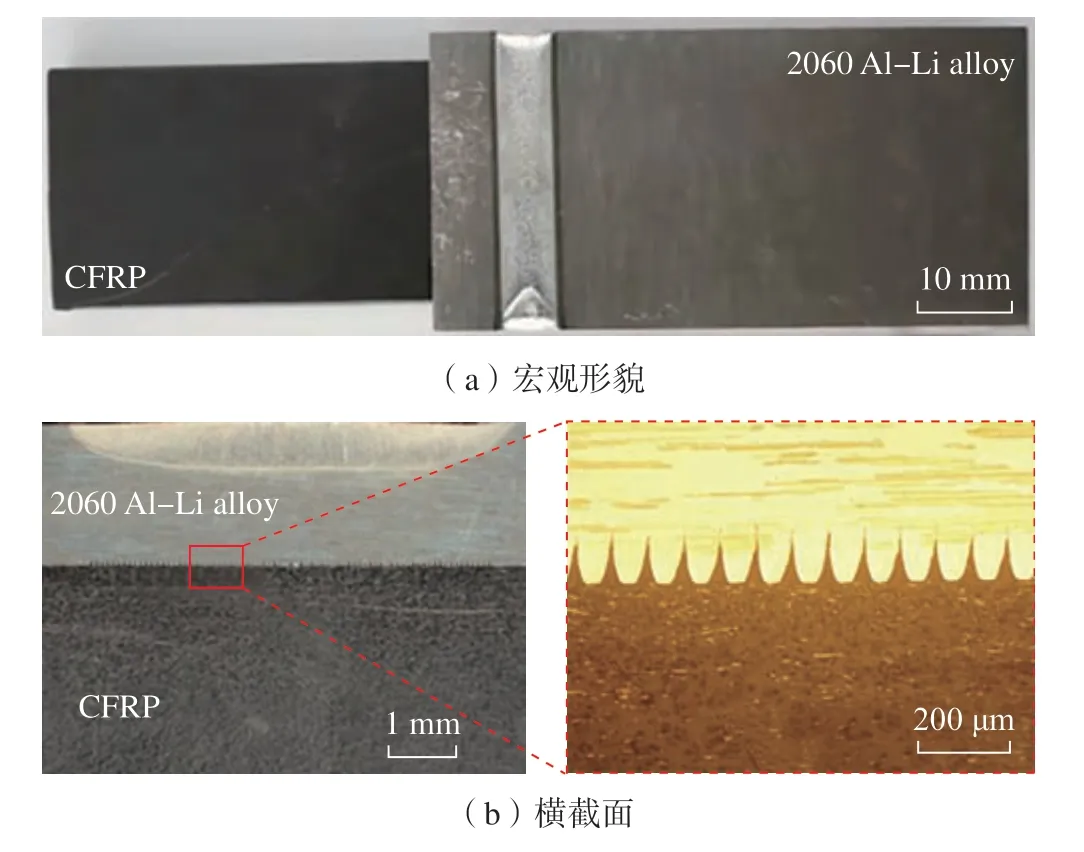

图5 为CFRP/2060 铝锂合金激光连接接头宏观形貌及横截面形貌,其刻蚀结构特征:扫描线间距114 μm、刻蚀深度197 μm。可见,连接接头成形良好,未发现气泡、裂纹等缺陷。在激光连接过程中,较多的熔融树脂均匀填充至飞秒激光刻蚀的“V”形微结构中,两者实现了较强的机械结合作用。

图5 CFRP 与2060 铝锂合金连接接头形貌Fig.5 Morphology of CFRP and 2060 Al–Li alloy joint

本文采用矩形光斑实现了异质结构高速激光连接,连接速度高达3.6 m/min,远高于现有文献中的连接速度[28–29]。一方面,飞秒激光织构化微结构壁面光洁,有利用激光连接过程中熔融树脂的流动填充;另一方面,矩形光斑能量分布均匀,使接头温度场分布较为均匀,有效避免了圆形光斑激光连接时接头中心区域温度过高导致树脂的热分解气泡产生。此外,由于增强纤维和树脂基体的热膨胀系数存在较大差别,低速连接时过长的加热时间会促进界面相内的水分扩散、界面缺陷生长等物理、化学过程的进行,从而影响接头力学性能[30]。因此,在保证足够的热输入量前提下,高速连接使界面处CFRP 处于熔融状态的时间及处于热分解状态的时间大幅缩短,有利于改善接头质量。

2.3 刻蚀深度对连接接头的影响

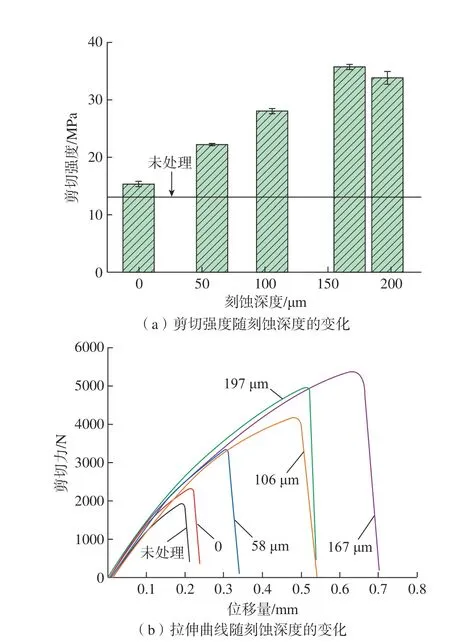

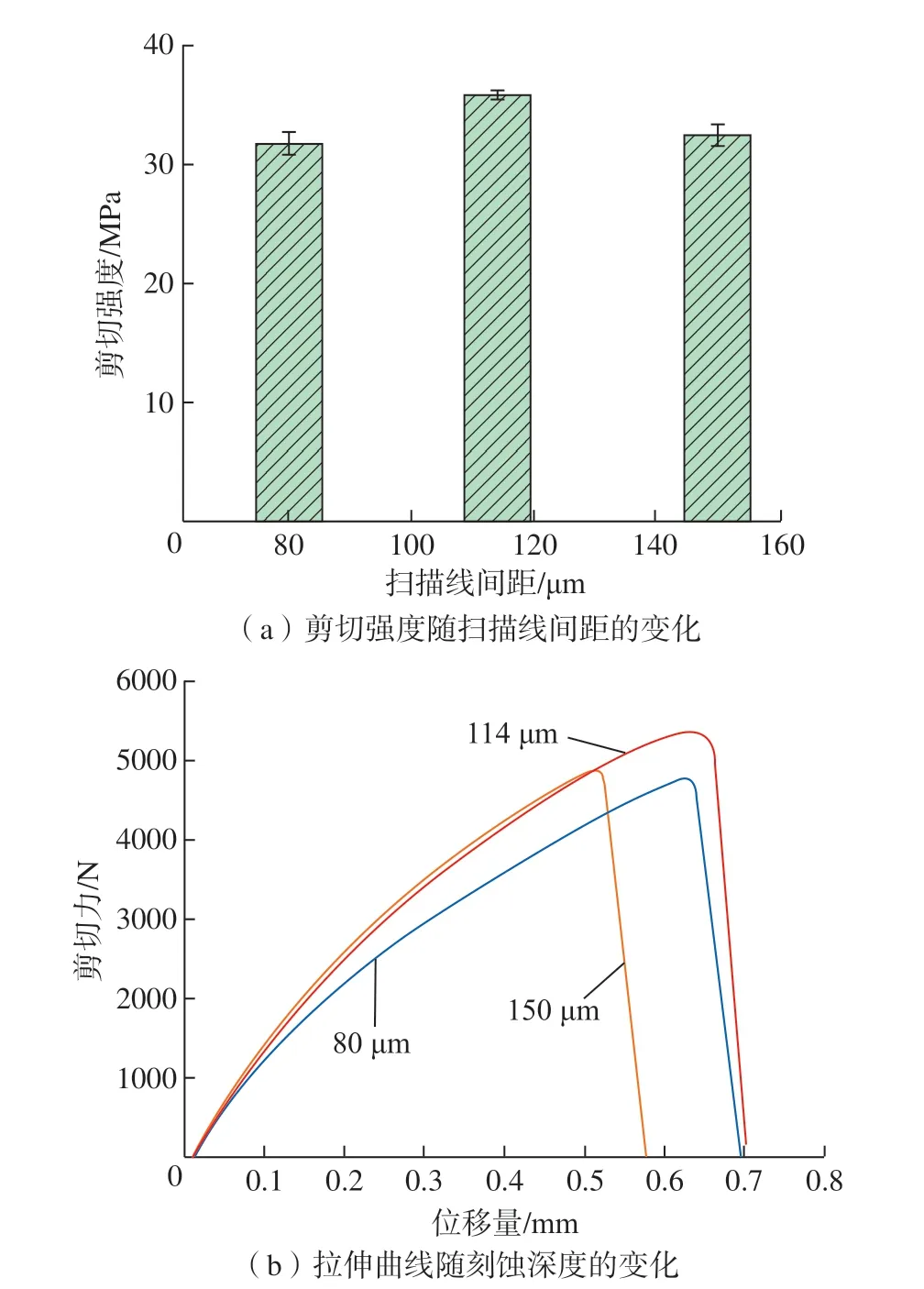

图6 为飞秒激光扫描线间距为114 μm 时,接头剪切强度和拉伸曲线随刻蚀深度的变化。图6(a)中的水平线是铝锂合金表面未经飞秒激光去除氧化膜处理的接头强度,可以看出,原始表面的接头平均剪切强度仅为12.9 MPa,而经飞秒激光去除氧化膜后接头平均剪切强度提高到15.3 MPa。这说明采用飞秒激光在大气环境下对2060 铝锂合金进行表面处理后产生新的氧化铝薄膜,其对连接接头影响也很小。经飞秒激光织构化后的接头平均剪切强度进一步提升,接头剪切强度随刻蚀深度呈先增加后降低的变化规律。当刻蚀深度为167 μm 时,接头平均剪切强度最高,达到35.7 MPa,约为未经织构化的接头剪切强度的2.3 倍。同样,接头拉伸断裂位移量大小随刻蚀深度呈先增加后降低的变化规律。当刻蚀深度为167 μm 时,接头断裂位移量最大,约0.7 mm,是未经织构化处理接头断裂位移量的3 倍左右。

图6 连接接头剪切性能随刻蚀深度的变化Fig.6 Variation of shear properties of joints with ablated depth

图7 为刻蚀深度为0、58 μm、106 μm 及167 μm 时,2060 铝锂合金一侧的断口形貌,亮色物质为CFRP 中的树脂基体。可以看出,2060 铝锂合金一侧断口残留的CFRP 随刻蚀深度的增加而逐渐增多,原因为:随着刻蚀深度的增加,连接界面处的CFRP 与2060 铝锂合金实际结合面积增加,机械结合作用得到增强,连接接头剪切强度和断裂位移量均呈上升趋势。相比于未经刻蚀的接头,刻蚀后的接头断裂模式由单一界面断裂模式向界面断裂和CFRP 基体断裂的混合断裂模式转变。但是,当刻蚀深度过大时,会导致熔融树脂不足而产生未完全填充缺陷,接头在拉伸过程中缺陷处产生局部应力集中,从而使接头强度和断裂位移量降低。

图7 2060 铝锂合金一侧断口Fig.7 2060 Al–Li alloy side fracture

图8 为不同刻蚀深度对应的接头横截面。可以看出,当刻蚀深度为197 μm 时,连接接头局部出现了未完全填充缺陷,使其接头剪切强度和断裂位移量较刻蚀深度167 μm 时降低。此外,刻蚀深度为197 μm 的接头剪切强度与断裂位移量均大于刻蚀深度为106 μm 时的接头,主要是由于刻蚀深度为197 μm 时,接头实际结合深度要远大于刻蚀深度为106 μm 的接头,因此其机械结合作用较强。

图8 CFRP 与2060 铝锂合金连接接头横截面Fig.8 Cross section of CFRP and 2060 Al–Li alloy connecting joint

2.4 扫描线间距对连接接头的影响

由图6(a)可知,当飞秒激光扫描线间距114 μm、刻蚀深度167 μm 时,接头剪切强度最高。因此,本文在刻蚀深度为167 μm 的前提下,探讨了飞秒激光扫描线间距对异质结构接头剪切强度的影响。图9(a)为刻蚀深度为167 μm 时,接头剪切强度随扫描线间距的变化图。可以看出,接头平均剪切强度随扫描线间距的增加呈现先增加后减小的趋势。当扫描线间距为80 μm时,连接接头平均剪切强度为31.8 MPa;当扫描线间距为114 μm 时,接头的剪切强度最高,达到35.7 MPa;当扫描线间距提高至150 μm 时,连接接头平均剪切强度降低至32.3 MPa。图9(b)为刻蚀深度为167 μm 时,接头拉伸曲线随扫描线间距的变化图。可以看出,断裂位移量大小亦随扫描线间距呈现先增加后降低的变化规律。

图9 连接接头剪切性能随扫描线间距的变化 (刻蚀深度167 μm)Fig.9 Variation of shear properties of joints with scanning line space(ablated depth 167 μm)

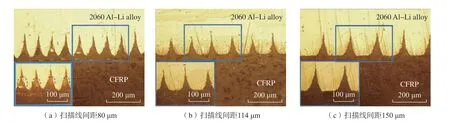

图10 为不同扫描线间距的异质结构接头横截面。当扫描线间距为80 μm 时,由于刻蚀微结构密度过大,熔融树脂不能充分填充微结构,连接界面处存在较多的未完全填充缺陷,致使其接头剪切强度和断裂位移量均低于扫描线间距为114 μm 时的接头。当扫描线间距为150 μm 时,虽然界面处的CFRP 与2060 铝锂合金充分接触,但由于接头实际接触面积低于扫描线间距为114 μm 时的连接接头,机械结合作用相对较弱,导致其接头剪切强度和断裂位移量较小。此外,当扫描线间距为80 μm 时,接头缺陷导致接头剪切强度略低于扫描线间距为150 μm 的接头剪切强度,但由于激光连接过程中较多的CFRP 填充至微结构中,使断裂位移量较大。

图10 CFRP 与2060 铝锂合金连接接头横截面Fig.10 Cross section of CFRP and 2060 Al–Li alloy connecting joint

3 结论

本文采用飞秒激光在铝锂合金表面加工微结构,并通过光束整形的方式,实现了CFRP 与2060 铝锂合金的高速光纤激光连接,具体研究结果如下。

(1)经飞秒激光表面织构化后,采用矩形光斑在激光功率5 kW、焊接速度高达3.6 m/min 的条件下,CFRP/2060 铝锂合金连接接头平均剪切强度最高可达35.7 MPa,为未经飞秒激光织构化接头的2.3 倍。

(2)飞秒激光表面织构化微结构表面光洁,有利于激光高速连接时熔融树脂的填充,显著提高接头性能,接头破坏形式均为界面断裂和CFRP 基体断裂的混合断裂模式。

(3)随着飞秒激光织构化刻蚀深度和刻蚀密度的增加,接头剪切强度与断裂位移量均呈先上升后降低的趋势。