汽车冲压模具快速研合技术探究

杨庆波,王达鹏,于大江, 潘远安,胡春艳

摘要:在模具制造过程中,冲压模具研合率是模具制造过程中重要质量指标,是决定冲压生产质量是否稳定的重要指标,也是直接决定冲压件精度尺寸以及汽车面品质量。在模具制造过程中明确汽车冲压模具研合的目的,总结汽车冲压模具着色确认方式,归纳汽车冲压模具快速研合方法,提高汽车冲压模具的研合质量,探究汽车冲压模具快速研合技术。

关键词:冲压模具;快速研合;方法;着色

随着中国汽车工业的快速发展,尤其是新能源汽车飞速崛起,导致目前汽车市场有个显著特点就是新车型投放速度快,由此造成汽车冲压的模具生产制造周期紧张,这就要求国内各大模具供应商要大大缩短模具加工制造周期,以迎合国内各大汽车主体厂的周期要求。

在汽车冲压模具制造阶段,模具研合占模具开发制造周期的50%~60%,在保证模具研合质量的前提下,如何能够大幅降低模具研合工作量,成为模具制造商急需掌握的核心技术。

汽车冲压模具的研合目的及确认方式

1.研合目的

1)通过合理的压料间隙控制拉延过程中压料面起皱趋势。

2)间隙均匀(主要是进料阻力均匀),避免进料速度急剧变化影响拉延质量。

3)消除硬点,避免模具工作过程中发生局部拉毛或撕料问题。

4)扩大接触板料面积,避免磨损造成压料状态快速变化。

2.确认方法

1)拉延件成形后零件双面涂色放回模具中(压料圈为落下状态)进行着色状态确认。

2)修冲(整形模具)压料板着色状态确认,需将前工序制件放入模具内,将模具调整到压料板完全接触且未开始工作的状态下进行确认。

3)整形模具整形部位的着色状态确认与拉延模具一致。

4)着色率=着色区域/应着色区域×100%。

汽车冲压模具的研合着色的标准

(1)拉延工序模具型面 外表面件 90%以上,内部件 80%以上,后续有整形的部位 75% 以上。制件的关键区域(S、s、E 等)必须着色。对于拉延模具的压料面,由于各种制件的成形特性不一样,无法针对着色率进行统一规定,在这里仅要求没有硬点,不对着色率进行硬性规定。

(2)修冲(翻整)模具压料板 工作部分着色 80%以上。特殊制件(如外表面件)压料板着色状态在满足本要求的前提下,根据表面质量需要适当调整着色率要求。

(3)整形工序模具的整形型面部位 局部整形(连续整形长度<150mm)时要求整形型面 100%;大面积整形(如发动机罩内板压合边整形)时,着色率 90%以上。

合理制定理论着色规范,减少模具研合工作量

1.拉延工序着色规范

1)压料面筋内侧管理面强着色。

2)拉延标记销安装面(安装孔以外周圈5mm)强着色。

3)拉延模具的立面无着色要求。

4)后序有翻边整形内容的型面。

(1)内板拉延 RPS面、搭接面、涂胶面等内板功能面强着色,其他区域可着色(视回弹控制等工艺需要而定)。 拉延型面存在大角度斜面时,斜面部位为弱着色区(见图1)。

(2)外板拉延 保证特征棱线两侧各20mm强着色区,根据后期调试情况部分大R角强着色。修边线以内区域全部着色(着色度比棱线区域着色弱)。外板中非A面区域着色参照内板着色规定执行(见图2)。

2.拉延后工序着色规范

1)下模定位支撑区域为单侧主型面着色要求,区域面积按照结构设计功能需求自定。

2)功能区以外,考虑到压料板的平衡性及制件稳定性,着色视结构需要而定。

(1)修邊冲孔工序(见图3) 修边类模具保证刃口周边20mm着色(包含压料板以及压料板对应区域)。冲孔周边10mm着色(包含冲孔退料板以及冲孔凹模区域)。

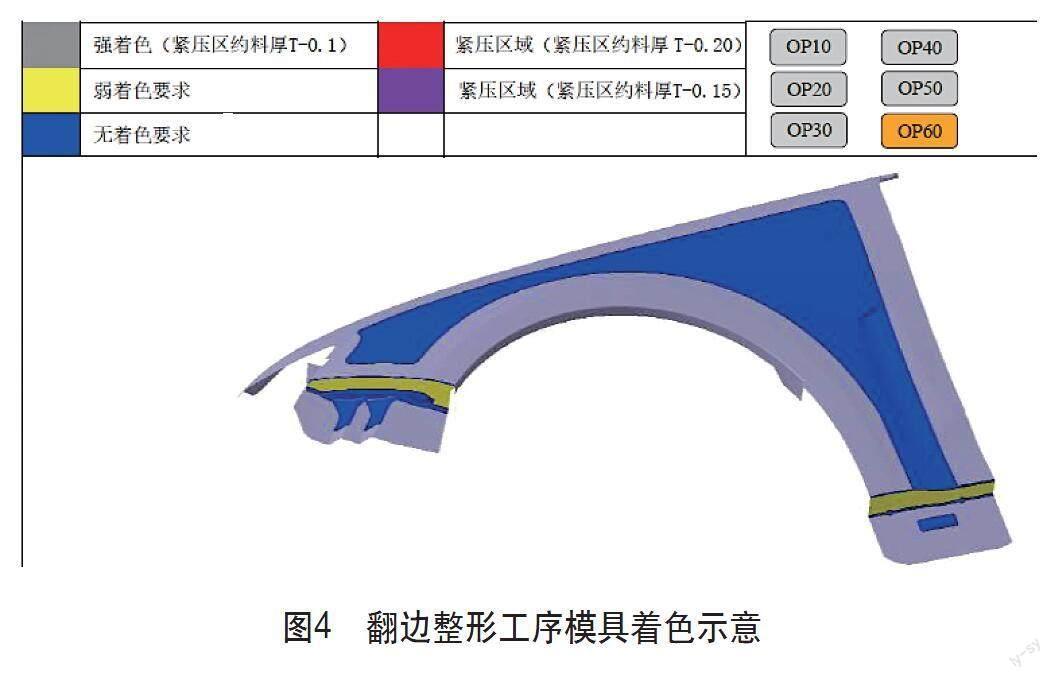

(2)翻边整形工序(见图4) 整形区域为强着色区域。保证翻整压料区域周边50mm着色(包含压料板以及压料板对应区域)。

去除应力防模具铸件变形,减少模具研合工作量

模具铸件在铸造的过程会产生内应力,从而导致铸件变形,如果铸件没有进行残余内应力处理,模具在制作调试的阶段,内应力会不断释放,造成上下模变形。这就是很多模具制造商发现的:模具搁置一段时间再上同一台压机,用相同工艺参数,研合后的着色率与之前有差距。

去除铸件残余应力的方法目前常见的有两种:第一,振动时效法,在铸件加工前对铸件进行振动来达到提起释放残余内应力;第二,热处理失效法(见图5和图6),采用退火、回火的方法去除铸件的应力。

精细模面,减少模具研合工作量

传统模面设计间隙与实际差距较大,调试间隙不均匀,着色差。为了提高型面着色率,消除型面缺陷,模具钳工需要进行大量的手工研合,造成不必要的频繁调试修改,大量延长模具制造周期,大幅增加制造成本。

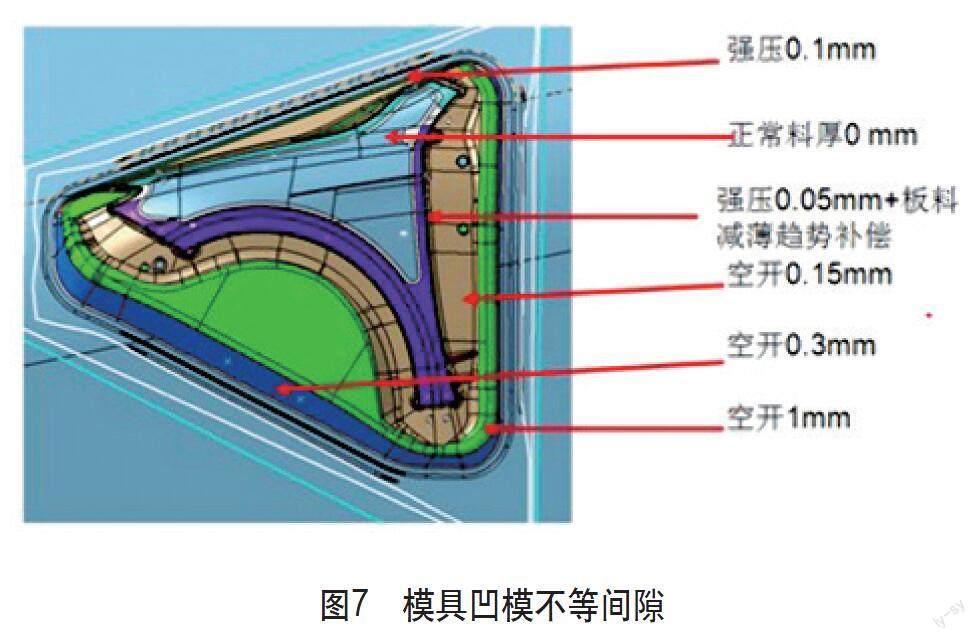

通过设计前期精细模面方案规划,模具凸凹间隙按减薄趋势设定不同的量值补偿。模具凹模采用不等间隙设计(见图7),压边圈上的重点管理面强压0.1mm,易出现面品质量缺陷的区域强压0.05mm+板料的减薄趋势补偿值,其他产品区域正常料厚,工艺补充区域空开0.15mm,拔模角侧壁区域空开0.3mm,凹模圆角区域空开1mm。结合工艺区域制定不同补偿策略、缜密精益的设计思路,制造出少研合高品质模具,从而达到提高调试效率的目的。

精细化模面设计术与传统补偿设计相比、精细化模面设计的模具首次压机调试间隙能够达到0.05mm以内,实现模具的快速研合,具有降低模具制造成本、缩短调试制造周期的优势;模具调试压机挠度补偿,减少模具研合工作量在模具受压成形的过程中,压力机上工作台、上滑块结构强度因为受到压力会发生扰度变形(见图8),通过Jstamp和AutoForm软件分析及现场实际测量,获得压力机上工作台、滑块在不同吨位的受力变形数据(见图9)。

根据压力机工作台、滑块变形数据,对模具进行反向补偿(见图10),大大提高模具着色,以便快速完成模具研合工作。

结语

冲压模具的研合工作是模具制造过程中极其重要的一个环节,直接决定冲压产品尺寸和冲压生产的稳定性。本文从多个维度介绍了冲压模具快速研合的方法,对提高模具制造的质量,缩短模具开发制造周期发挥重要作用。

参考文献:

[1] 潘远安,王强,肖冰. 冲压梁类零件侧壁回弹缺陷分析及解决措施[J]. 汽车工艺师,2022(1):36-41.

[2] 于光辉,郭东栋,姚森. 车身表面质量缺陷分析方法和策略[J]. 汽车工艺师,2022 (6):45-48,55.

[3] 杨庆波,陈雪元,王达鹏,等.汽车A级曲面质量标准及其基于ThinkDesign的检测方法[J].模具技术,2022,237(3):49-53.

[4] 潘远安,王强,肖冰. 冲压梁类零件侧壁回弹缺陷分析及解决措施[J]. 汽车工艺师,2022(1):36-41.

[5] 王乐勇,张建刚,任宽,等. 侧围上加强梁冲压工艺分析及产品优化[J]. 汽车工艺师,2021(11):33-35.