超低排放趋势下垃圾焚烧发电厂烟气净化工艺探讨

滕叶

(上海浦东环保发展有限公司,上海 200127)

引言

焚烧发电是目前较为有效的垃圾无害化、减量化处置方式,在我国大中型城市有着广泛的应用。近年来,生活垃圾焚烧发电行业已从快速发展阶段逐渐向精细化运营转变,强化对污染物排放指标的管理,通过技术提升及工艺改进,降低焚烧过程的污染物排放,为经济社会的可持续发展提供支持。

1 焚烧发电厂超低排放研究现状

垃圾焚烧发电曾是以高效、无害化处置城市生活垃圾为主要目的,其大气污染物控制指标并不严苛,烟气经过“SNCR +半干法(氢氧化钙溶液)+干法(氢氧化钙粉末)+活性炭喷射+布袋除尘器”的常规净化工艺即可满足国家标准中的排放要求[1]。随着环境问题的日益严峻,为贯彻落实“十四五”规划有关深入开展污染物防治的精神,多地已陆续发布了新的污染物控制地方标准。

倡导绿色发展、减少污染物排放,对保障我国社会、经济与环境的协调发展具有积极意义[2]。但在超低排放趋势下,垃圾焚烧发电厂现有的常规工艺已无法达标,若NOx排放值低于80mg/Nm3,还需采用SCR 脱硝技术才能实现稳定达标。为了减少烟气加热的能耗,垃圾焚烧发电厂通常选用低温SCR 催化剂,但需要在SO2浓度低于50mg/Nm3、颗粒物浓度低于10mg/Nm3的环境下,SCR催化剂才能运行。

程永新等[3]针对垃圾焚烧发电厂超低排放工艺,从技术和经济方面对比分析了湿法布置于SCR前、湿法布置于SCR后2种工艺方案,认为“半干法+干法”工艺的脱酸效果不佳(氢氧化钙作为脱酸剂),易造成SCR 催化剂中毒,推荐采用湿法前置于SCR 的布置方式,提高系统稳定性。杨春琳[4]分析比较了3 种超低排放烟气处理工艺特点,认为湿法前置工艺中,需要布置多级烟气加热器,设备占地大、系统复杂,增加了建设投资。因此,以往的研究主要是在氢氧化钙为脱酸剂的基础上进行,为保证SCR 反应温度,需要消耗大量蒸汽,不仅运营成本增加而且能效较低,亟需对烟气净化系统进一步优化并在满足超低排放要求的前提下降低运营成本。

2 污染物控制标准及去除技术

2.1 主要大气污染物排放标准

预计到2025 年,我国县市生活垃圾的焚烧总量将达到2.64 亿t,约占清运量的60%[5],因此推进垃圾焚烧行业超低排放对改善大气环境的意义重大。我国历年的生态环境统计年报均将颗粒物、SO2、NOx列为重点统计调查的废气污染物,表明这3 项污染物是我国最主要的大气污染源。表1 列出了部分地区生活垃圾焚烧主要污染物控制标准,与现行国标相比,颗粒物、SO2、NOx的限值有了大幅提升。

表1 生活垃圾焚烧主要污染控制标准(单位:mg/Nm3)

2.2 主要污染物去除技术

2.2.1 颗粒物的去除

垃圾焚烧烟气中的颗粒物主要包括灰分、无机盐类、可凝结的气体污染物质及有害的重金属氧化物,烟气中的颗粒物含量与燃烧型式有关,其含量一般在450~20000mg/Nm3之间。颗粒物通过布袋除尘器去除,滤袋对耐温性、耐磨性、耐水解性、耐腐蚀性和抗氧化性等方面有较高的要求,目前通常选用“PTFE +ePTFE 覆膜”的滤料材质。

2.2.2 酸性气体去除

垃圾焚烧过程中产生的酸性气体主要为SOx、HCl、HF。SOx来源于生活垃圾中含硫化合物的焚烧氧化,大部分为SO2;HCl 来源于生活垃圾中的有机氯化物和无机氯化物的分解;HF 来源于生活垃圾中的含氟塑料燃烧。酸性气体的去除技术可分为干法、半干法和湿法3 种方式。

干法脱酸技术工艺简单、脱酸产物无需二次处理,但去除效率较低,垃圾焚烧厂常用的脱酸药剂为氢氧化钙粉末,其脱酸反应原理如下所示。

SO2+ Ca(OH)2→ CaSO3+ H2O

SO3+ Ca(OH)2→ CaSO4+ H2O

2HCl + Ca(OH)2→ CaCl2+ 2H2O

2HF + Ca(OH)2→ CaF2+ 2H2O

若用碳酸氢钠粉末作为脱酸药剂,其脱酸反应原理如下所示。

2SO2+ 4NaHCO3+ O2→ 2Na2SO4+ 4CO2+ 2H2O

SO3+ 2NaHCO3→ Na2SO4+ 2CO2+ H2O

HCl + NaHCO3→ NaCl + CO2+ H2O

HF + NaHCO3→ NaF + CO2+ H2O

半干法脱酸技术的脱酸效率较高、无废水等二次污染物产生,但该工艺的设计很关键,控制反应塔进出口温差、石灰浆液蒸发速率、脱酸反应时间等参数对脱酸效果影响显著。

湿法脱酸技术的脱酸效率最高,但工艺流程复杂、能耗偏高,脱酸过程中产生的洗烟废水需进一步处置,存在二次污染风险。垃圾焚烧发电厂常用氢氧化钠溶液作为湿法脱酸药剂,其反应原理如下所示。

SO2+ 2NaOH → Na2SO3+ H2O

SO3+ 2NaOH → Na2SO4+ H2O

HCl + NaOH → NaCl + H2O

HCl + NaOH → NaF + H2O

2.2.3 氮氧化物去除

烟气中的NOx主要来源于垃圾中含氮化合物分解转换、空气中的氮在燃烧过程中高温氧化生成,常用的NOx去除技术可分为燃烧中脱硝和燃烧后脱硝2 类。

燃烧中脱硝是通过调节助燃空气投入量,降低局部区域氧量,控制燃烧温度以减少NOx的生成,并能在炉内局部区域形成还原性气氛将NOx还原成N2,技术成熟且投资及运行成本低,但脱硝效率不高,约为20%~40%。燃烧后脱硝通常采用SNCR、SCR 工艺,其中SNCR 工艺是在烟温为800~1000℃的范围内不使用催化剂直接将NOx还原成N2,SCR工艺则是在有催化剂的条件下将NOx还原成N2,但不同类型催化剂的反应温度不相同,SCR 技术脱硝效率可高达到80%~90%。一般SNCR/SCR 联合脱硝工艺会采用氨水作为还原剂,其反应原理如下所示。

4NO + 4NH3+ O2→ 4N2+ 6H2O

2NO2+ 4NH3+ O2→ 3N2+ 6H2O

3 超低排放工艺方案

以处理量为500t/d 的炉排炉型式垃圾焚烧线为例,为满足超低排放标准的要求,增加了湿法和SCR 工艺。按照不同的湿法及SCR 系统布置方式、采用不同种类的脱酸剂,提出了2 种烟气净化工艺方案。

3.1 SCR 后置布置

烟气净化工艺方案1,即SCR 后置布置,工艺为“SNCR +半干法(氢氧化钙溶液)+干法(氢氧化钙粉末)+活性炭喷射+布袋除尘+GGH1 +湿法洗烟塔(氢氧化钠溶液)+GGH2 +SGH +SCR”,流程如图1 所示。该方案将SCR 脱硝装置布置于湿法洗烟塔后部,采用氢氧化钙作为脱酸剂,“半干法+干法”工艺的脱酸效率约80%,需要通过湿法工艺进一步脱除SO2,避免SCR 催化剂中毒。烟气经过湿法洗烟塔温度降致62℃,而低温SCR 的反应温度为180℃,烟气需要经过2 组GGH 和1 组SGH 加热后才能达到反应温度要求,加热过程消耗蒸汽约2.2t/h。

图1 烟气净化方案1 工艺流程

3.2 SCR 前置布置

烟气净化工艺方案2,即SCR 前置布置,工艺为“SNCR +干法(碳酸氢钠粉末)+活性炭喷射+布袋除尘+SCR +GGH +湿法洗烟塔(氢氧化钠溶液)”,流程如图2 所示。该方案将SCR 脱硝装置布置于湿法洗烟塔前部,烟气经过低温省煤器降低至185℃后进入布袋除尘器。干法药剂采用碳酸氢钠粉末,其SO2的去除率可达95%以上[6],能满足SCR催化剂的运行要求,并且通过湿法工艺可以进一步降低污染物浓度。该方案通过1 组GGH完成高、低温烟气的换热,不消耗蒸汽。

图2 烟气净化方案2 工艺流程

4 结果与讨论

4.1 污染物超低排放技术可行性

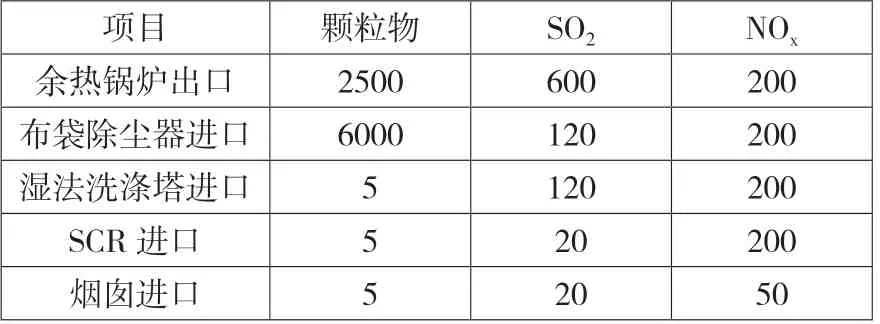

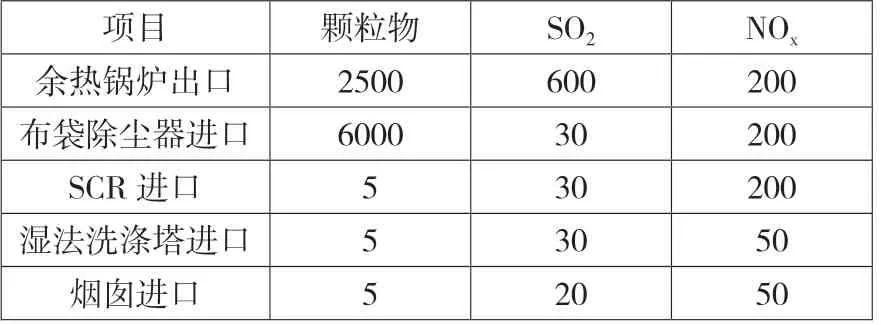

余热锅炉出口烟气主要成分为(MCR 工况下)颗粒物1500~2500mg/Nm3、SO2200~600mg/Nm3、NOx150~200mg/Nm3(经SNCR 系统处理)。通过精细化运行管理、控制滤袋品质,垃圾焚烧发电项目布袋除尘器出口颗粒物浓度可控制在5mg/Nm3以内[7]。余热锅炉出口各污染物浓度取上限值,计算结果分别在表2 和表3 中列出。

表2 烟气净化方案1 各节点污染物浓度(单位:mg/Nm3)

表3 烟气净化方案2 各节点污染物浓度(单位:mg/Nm3)

2 种方案都可以实现垃圾焚烧大气污染物的超低排放,在颗粒物和NOx去除上均是通过布袋除尘器将颗粒物控制在5mg/Nm3以内、通过SCR 将NOx控制在50mg/Nm3以内,主要差异体现在SO2的去除过程。烟气净化方案1湿法布置在SCR 前端,经氢氧化钙半干法和干法脱酸,SO2浓度降至120mg/Nm3,再由湿法进一步脱酸,SCR 进口处SO2的浓度已达到20mg/Nm3,但烟气经过湿法洗涤,温度仅为62℃,需要额外消耗2.2t/h 的蒸汽将烟温加热至180℃,以满足SCR 的运行要求,该方案烟气净化工艺虽可靠性更好但系统更为复杂。烟气净化方案2 湿法布置在SCR 后端,用低温省煤器替代半干式反应塔,将烟温降至185℃,经碳酸氢钠干法脱酸后SO2的浓度降至30mg/Nm3,虽高于烟气净化方案1,但仍满足SCR 催化剂的运行要求,再由湿法将SO2降至20mg/Nm3,烟气净化方案2系统相对简单,烟气余热利用更为合理、能源利用效率高,不需要额外的蒸汽加热,发电效益更好。

脱酸药剂选择也是2 种方案的一项重要差异,碳酸氢钠及其反应产物(硫酸钠、氯化钠)都不含结晶水,且碳酸氢钠反应温度更高约为180℃左右,可以防止除尘器的结露和粘灰问题,也无需在飞灰贮仓、输送机上设置加热器。此外,碳酸氢钠反应活性高、当量比远低于氢氧化钙,药剂的利用效率大幅提升。

4.2 运营成本比较

烟气净化方案2以碳酸氢钠作为脱酸剂,虽然耗材成本有所增加,但脱酸效率显著提高,并且可以降低约90%的湿法系统负荷[8],减少了洗烟废水的处理成本。低温SCR 脱硝成本高贵,近几年才开始在新建项目上有应用,结合项目运行数据,在SCR 后置情形下,催化剂仍需要定期再生、更换,使用寿命为3~4a[9],因而认为2 种方案催化剂运营成本相同。表4 对比了2 种方案主要的经营指标。

表4 经营指标对比

烟气净化方案2 采用碳酸氢钠作为脱酸剂,其脱酸效率高于氢氧化钙,因此在湿法工艺段的药剂消耗及洗烟废水的产生量远低于烟气净化方案1,但方案2 对酸剂的消耗量更多。在电耗方面,烟气净化方案1 的系统更为复杂能耗较高,并且SGH 消耗的蒸汽使得发电量有一定的损失,经测算烟气净化方案1 的电量消耗约为烟气净化方案2 的2 倍。

为评估2 种方案的经济性,测算主要差异指标对运营成本的影响(见表5),各项单价为氢氧化钙600 元/t、碳酸氢钠2400 元/t、30%氢氧化钠溶液1500 元/t、洗烟废水处置成本60 元/t、上网电价0.65 元/kWh。

表5 主要运营成本比较(单位:万元/a)

由表5 可知,烟气净化方案2 年运营成本低于烟气净化方案1。烟气净化方案1 的优势是脱酸剂费用低,但整个烟气净化工艺复杂、设备多、能耗高,年均电量损耗高于烟气净化方案2,且湿法洗涤塔的洗烟废水易造成二次污染。烟气净化方案2 的脱酸剂采购成本虽然较高,但可以优化烟气净化工艺流程、能耗较低,碳酸氢钠脱酸效率优异,且湿法系统可以低负荷运行,总体上的环境效益和经济效益更好。

结语

为应对垃圾焚烧超低排放的要求,以处理量500t/d 垃圾焚烧线为例,提出了2 种烟气净化方案,通过技术和经济分析比较,推荐采用烟气净化方案2。该方案能达到颗粒物浓度5mg/Nm3、SO2浓度20mg/Nm3、NOx浓度50mg/Nm3的排放标准,利用碳酸氢钠干法脱酸效率高的特点,取代半干法脱酸、无需蒸汽加热器,烟气净化工艺流程简洁,运行中不耗费蒸汽,每年节省4578MWh 的电量,并能降低湿法系统90%的运行负荷,减少洗烟废水的二次污染风险。烟气净化方案2 的年运营成本较烟气净化方案1 低53.17 万元,不仅具有更好的环境效益和经济效益,还能提升项目的整体效益。