三维电极催化氧化技术深度处理垃圾渗滤液

杜军

(中化学南方运营管理有限公司,广东 惠州 516003)

1 引言

填埋作为一种城市固废的处理方式,因其处理费用低廉、实践技术成熟,已被国内外广泛应用。在垃圾的堆放、填埋处理过程中,由于厌氧发酵、有机物分解、雨水冲淋、地下水浸泡等产生多种代谢物质和水分,并通过萃取、水解和发酵而过滤出来,形成了成分复杂的垃圾渗滤液。

国内某垃圾填埋场渗滤液处理工程设计处理规模为1 000 m3/d,主体工艺采用“A/O-MBR”工艺,处理出水进入工业园区污水处理厂进一步处理。垃圾渗滤液经生化处理后,仍残留大量可溶性难生物降解的腐殖酸类物质[1],导致该工程处理出水COD 浓度约1 000 mg/L,对后续工业园区污水处理厂的影响较大。

电化学法是一种有效去除难降解和有毒有机物的方法,由于其处理效率高、设备体积小、占地少、易于自动控制等优点,在垃圾渗滤液处理中有其独特优势[2]。三维电极催化氧化技术是一种比传统二维电极更加高效的电化学水处理方法[3],通过在电化学反应器中填充粒子电极,在电解反应过程中,粒子电极在电场的作用下带电,形成独立的电极单元,并在粒子电极表面产生催化作用,同时发生氧化还原反应,具有催化效率稳定、操作简便、运行成本低等特点。三维电极催化氧化技术降低了反应成本,避免了大量含铁污泥的产生,同时提高了整体反应过程的可控性,具有良好的应用前景[4-5]。

为减少垃圾渗滤液生化出水对后续园区污水处理厂的影响,本研究采用三维电极催化氧化技术对垃圾渗滤液进行深度处理,通过单因素实验确定最优工艺条件,为垃圾渗滤液深度处理提供参考。

2 废水来源与性质

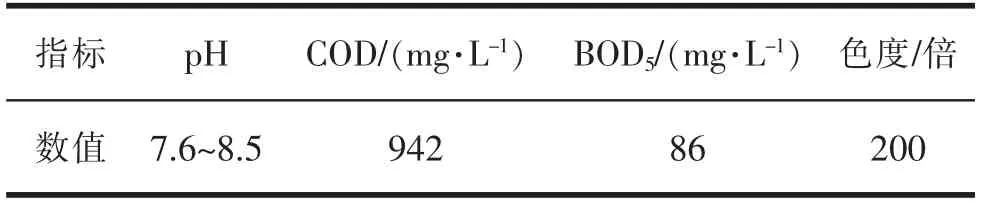

实验所用废水来源某垃圾填埋场渗滤液处理工程“A/O-MBR”生化工段出水,呈红棕色,基本已无臭味。其水质情况见表1。

表1 某垃圾填埋场渗滤液生化出水水质

3 实验方法

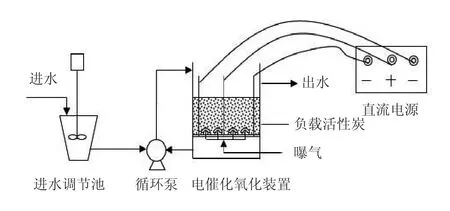

实验装置由进水调节池、循环泵、电催化氧化装置、曝气装置及直流电源组成,如图1 所示。实验用阳极为钌铱涂层钛电极,阴极为SS304 不锈钢,电极间距为20 cm。电催化氧化装置内填充经过预处理的活性炭颗粒(实验前使用待处理水样浸泡,使其吸附饱和),活性炭填充量为25 g/L。实验过程中,将生化工段处理出水在进水调节池内进行pH 调节,后通过循环泵进入电催化氧化装置,在曝气条件下开启可调直流稳压电源,进行电催化氧化实验。采用单因素实验法确定最佳工艺参数。

图1 实验装置

实验采用美国哈希(HACH)公司生产的COD 消解—比色管封闭回流消解水样及DR89 比色计测定处理前后废水COD 浓度,计算COD 去除率。

4 结果与讨论

4.1 反应时间对COD 去除率的影响

在电流密度15 mA/cm2、曝气量500 mL/min、溶液pH=5.0 条件下,反应时间对渗滤液生化处理出水中COD 的去除影响如图2 所示。

图2 反应时间对渗滤液COD 去除率的影响

由图2 可知,渗滤液COD 去除率在反应初始20 min 内大幅度增加,随后增幅逐渐缓慢,并在60 min 左右趋于平缓。在反应初期,水样中有机物浓度偏高,粒子电极能够与目标污染物充分接触,因而COD 去除率随时间的延长显著增加;随着反应时间继续延长,有机物浓度降低,电催化氧化效率下降,COD 去除率增加缓慢。延长电催化氧化反应时间后,电量消耗大幅度增加,因此选取60 min 为最优反应时间。

4.2 电流密度对COD 去除率的影响

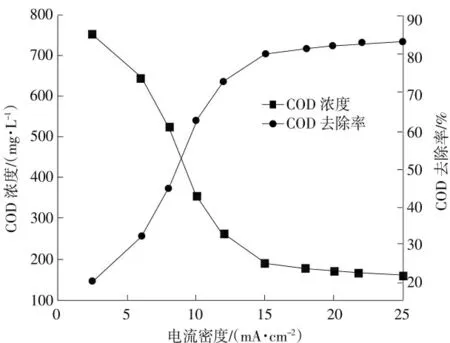

在反应时间60 min、曝气量500 mL/min、溶液pH=5.0 条件下,考察电流密度对渗滤液生化处理出水中COD 的去除影响,结果如图3 所示。

图3 电流密度对渗滤液COD 去除率的影响

由图3 可知,在电流密度由2.5 mA/cm2增加至15 mA/cm2过程中,渗滤液废水COD 去除率由20.17%升至79.61%,去除率显著提高;当电流密度继续增加至25 mA/cm2时,COD 去除率变化不明显。这一结果的原因为,随着电流密度的增加,电极电量显著增加,更多污染物在电极表面发生电化学反应,有机物发生转化或被直接电解得以去除[6];同时电极电量增加后,粒子电极在电解过程中原位产生更多氧化性极强的活性物质,如·OH,H2O2,Cl2等[3],间接氧化作用增强,COD 去除效率提高;但当电流密度过大时,随着电压升高,电解造成的副反应增强[7],废水COD 的去除效率无显著增加。

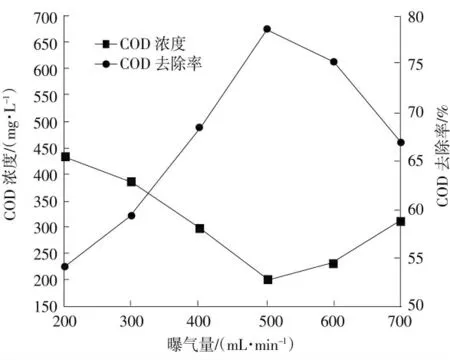

4.3 曝气量对COD 去除率的影响

三维电极催化氧化过程中,曝气起到增加粒子电极流化状态,提高电解效率,同时补充O2的作用。在反应时间60 min、电流密度15 mA/cm2、溶液pH=5.0 条件下,调节催化氧化装置曝气量为200,300,400,500,600,700 mL/min,研究曝气量对COD去除率的影响,结果如图4 所示。

图4 曝气量对渗滤液COD 去除率的影响

由图4 可知,在曝气量由200 mL/min 升高至700 mL/min 的过程中,渗滤液COD 去除率呈现先升高后降低的趋势。当曝气量由200 mL/min 升高至500 mL/min 时,COD 去除率由54.14%升高至78.56%;曝气量继续增加至700 mL/min 时,COD 去除率降低至66.87%。这是因为适当曝气不仅补充了氧化还原反应所需的O2,还增强了电催化氧化装置内非均相反应的传质作用,同时一定程度上抑制了副反应的发生;但当曝气量过大时,电催化氧化装置内气泡过多,粒子间隙过大,不利于粒子电极的稳定,反而造成体系传质效果变差[8]。同时,曝气量过大,容易造成作为粒子电极的活性炭颗粒磨损,降低处理效率。因此,曝气强度在一定范围内对渗滤液COD 的去除效果有所提升,本研究的最佳曝气量在500 mL/min左右。

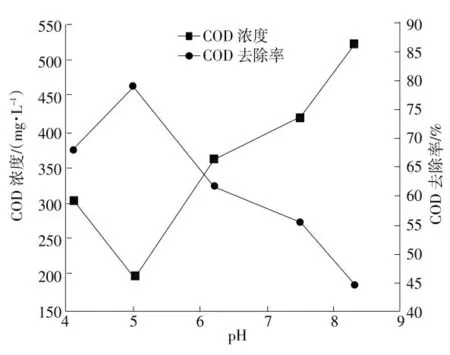

4.4 反应初始pH 对COD 去除率的影响

在反应时间60 min、电流密度15 mA/cm2、曝气量500 mL/min 条件下,分别调节废水反应初始pH至4.1,5.0,6.2,7.5,8.3,考察不同反应初始pH 对COD 的去除效果影响,结果如图5 所示。

图5 反应初始pH 对渗滤液COD 去除率的影响

由图5 可以看出,在酸性条件下,三维电极催化氧化对渗滤液COD 去除率较高,当水样pH 由4.1升高至6.2 时,COD 去除率由67.83%先升高至78.98%,后降低至61.68%,而当pH 继续升高,COD去除率持续降低,在水样偏碱性条件下(pH=8.3),COD去除率降低至44.59%,这一结果说明酸性条件下更有利于渗滤液COD 的去除。因为在酸性条件下,大量游离H+更易与空气中的O2作用生成H2O2,使系统内氧化能力提高;而碱性条件下,粒子电极表面生成的H2O2容易在OH-作用下迅速分解,导致其表面氧化能力下降[9]。因此,酸性条件更有利于催化氧化反应的进行。

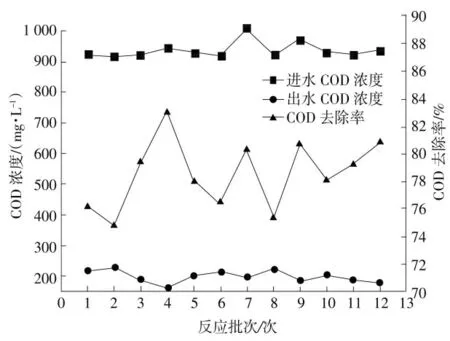

4.5 三维电极催化氧化装置连续运行稳定性研究

在电催化氧化工艺中,粒子电极的污堵和失活是影响其处理效果的重要因素。因此为考察该工艺的稳定性,依据单因素试验研究结果,在最佳反应条件下(反应时间60 min、电流密度15 mA/cm2、曝气量500 mL/min、初始pH=5.0)连续处理12 批次,以COD 浓度为918 mg/L 至1 007 mg/L 的渗滤液经生化处理出水为实验水样,考察系统运行稳定性,结果如图6 所示。

图6 连续运行渗滤液COD 去除率变化

如图6 所示,在最佳反应条件下连续运行12 批次,三维电极催化氧化装置对渗滤液COD 去除率随运行批次的增加及进水COD 浓度的变化,呈现波动变化趋势,但12 批次运行后仍能保持80%以上的去除率。这一结果证明,三维电极催化氧化工艺的稳定性较好,适用于大水量渗滤液深度处理要求。由于使用了吸附性强、稳定性高的活性炭颗粒作为粒子电极,并采用单因素试验确定的最优曝气量500 mL/min进行曝气,活性炭表面吸附—电解—脱附过程不断循环,有效地减缓了颗粒表面污染物沉积,并降低了活性炭颗粒在循环使用过程中的磨损程度。

5 结论

本研究利用三维电极催化氧化装置对垃圾渗滤液生化工段处理出水进行深度处理,并研究了反应时间、电流密度、曝气量及反应初始pH 对废水COD去除效率的影响。结果表明,三维电极催化氧化技术深度处理垃圾渗滤液的最佳反应条件为:反应时间60 min,电流密度15 mA/cm2,曝气量500 mL/min,溶液pH=5.0。在最佳工艺参数下连续处理渗滤液,实验系统在进水COD 浓度均值935 mg/L 的情况下,处理出水COD 浓度均值201 mg/L,系统运行稳定性较好,COD 平均去除率能够达到78.50%。