露天煤矿道路双侧管路喷雾降尘数值模拟研究

刘志华 刘树栋 石践 邹天旭 王惠杰 王闯 赵晓亮

(1.内蒙古电投能源股份有限公司北露天煤矿,内蒙古 通辽 029200;2.辽宁工程技术大学环境科学与工程学院,辽宁 阜新 123000)

1 引言

露天煤矿自卸卡车道路运输粉尘是露天煤矿最大的粉尘污染来源,占矿区产尘总量的70%~90%[1-2],具有阵发性、瞬时性、间断性及现场测试困难的开放源特点。运输道路产生的粉尘大面积扩散,不仅会对矿区周边环境空气质量产生影响、损耗采装运输设备,还会使工作人员作业效率严重降低,更容易引起从业人员出现尘肺病等组织病变[3-6],同时还会降低卡车能见度,成为煤矿安全运输的潜在安全隐患。

湿式喷雾降尘是最有效的粉尘防治技术之一,既适用于受限空间,又适用于开放空间。湿式喷雾降尘效率取决于喷雾系统的喷嘴孔径、压力、流量等关键参数。国外学者Wild,Tafreshi 等[7-8]采用激光衍射法对雾滴中颗粒的尺寸分布进行测量,并分析了喷嘴形状对水射流雾化效果的影响;李金龙、周刚等[9-10]确定了采煤工作面高压喷雾喷嘴的直径、压力等工作参数,并得出了降尘雾滴粒径最佳范围。上述喷雾系统参数的研究多基于实验研究,计算机数值模拟相对于实验研究具有可实现模拟多种工况且信息可视化的优点。刘琳霞、冯振、王卓然等[11-13]采用FLUENT 软件分别对综掘工作面、综采工作面的自激振荡喷嘴、高压组合喷嘴及旋流混合式喷嘴的直径、扩张角和喉嘴距等结构参数进行了优化研究;郭江江、陶然等[14-15]分别采用数值模拟与理论分析、理论仿真与实验测试相结合的方法,对供水压力、球阀、喷嘴最优结构及自动化参数进行了分析。目前喷雾降尘研究主要集中于井工煤矿,相关露天煤矿的研究较少,尤其是关于露天煤矿卡车路面喷雾降尘研究鲜见报道。

本研究以霍林河北露天煤矿卡车路面架设双侧管路喷雾系统作为研究对象,采用理论分析和数值模拟相结合的方法,建立卡车路面双侧管路喷雾模型,分析喷嘴架设高度、入射角度、喷嘴孔径及喷洒量等关键参数对卡车路面土壤含水率、降尘效果的影响,确定卡车路面双侧管路喷雾系统最佳优化方案,为露天煤矿卡车道路粉尘科学防治提供理论依据。

2 数值模型构建

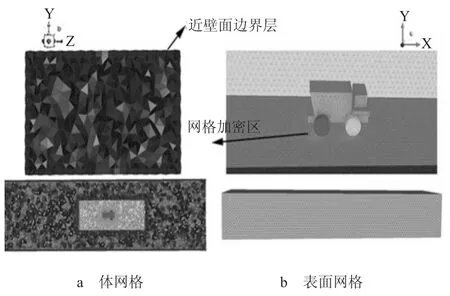

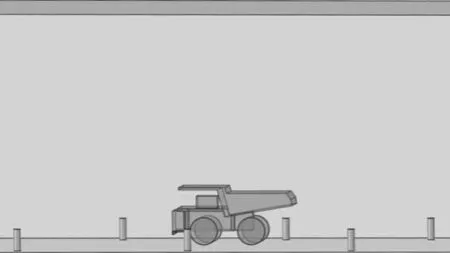

数值模拟是优化湿式喷雾工艺参数的有效手段。以北露天煤矿运输体积最大、装载能力最强的NET200 自卸运输卡车作为研究对象建立几何模型,如图1。卡车外形尺寸为15.6 m×8.69 m×6.37 m,车体自重为202.68 t,前后车轮距离为6.35 m,最大车速为30 m/s。

图1 网格边界层与加密区设置

充分考虑卡车运输的动态产尘特征,将卡车周围空气视为连续相,粉尘颗粒视为离散相,车身周围流场简化为气—固两相流,采用Euler-Lagrange 方法[16]展开求解运算,因为符合黏性流体动力学Navier-Stokes 方程连续介质假设,不考虑热量交换[17],选择雷诺平均N-S(RANS)法和湍流的(RNG)κ-ε 模型进行数值模拟计算[18],得到模型求解方程如下。

连续性方程:

动量方程:

输运方程:

式中,ρ 为流体的密度,kg/m;t 为运动时间,s;μ 为流体的动力黏度;ui,uj分别为连续相在x 和y 方向的速度,m/s;xi,xj分别为颗粒在x 和y 方向的坐标,m;Si为颗粒流阻力,N。

选用SOLID WORKS 建立几何模型,以北露天煤矿运输主干道工作面的实际情况为依据,设置为矩形外流域,其总长、高度和宽度分别为590,30,34 m,外界风流的入口和出口设置在两端面;将车头前端的顶点假设为坐标原点,上风侧到下风侧的距离假设为X 坐标,地面到顶端的距离假设为Y 坐标,车头前端顶点到两侧壁面的距离假设为Z 坐标,其最大值分别设为240,30,17 m。参照露天矿运输路面状况和相关的现场实测数据,卡车最大行驶速度为8.0 m/s,自然风速不超过5.0 m/s,确定FLUENT数值模拟的相关边界条件,见表1。

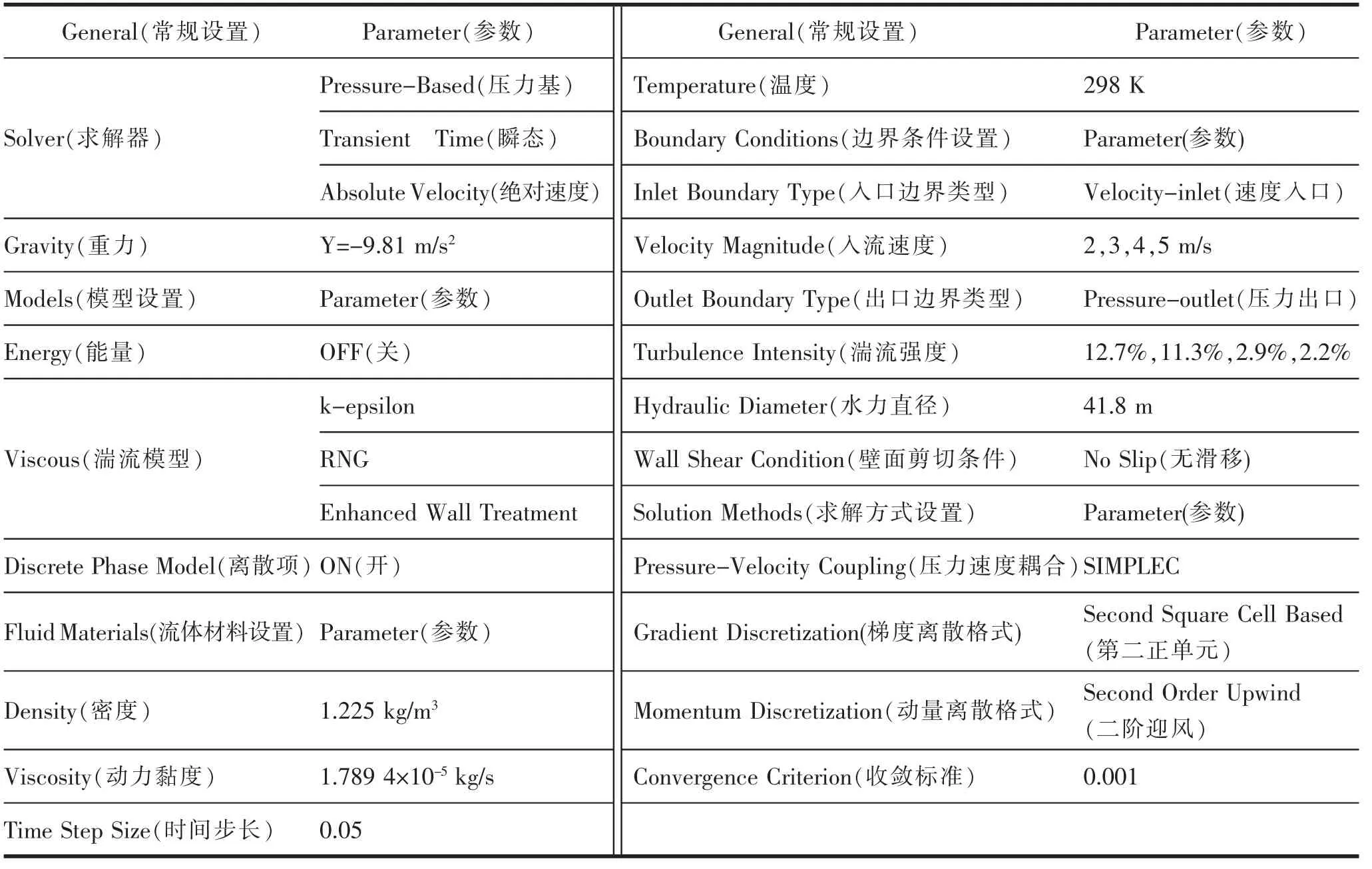

表1 模型参数及边界条件

在FLUENT 软件中选用DPM 离散相来模拟雾滴和颗粒相互碰撞,选项网格节点平均值(Mesh Node Average)可以将包裹的作用分布到邻近的网格节点,使得包裹对流动求解器的作用在相邻单元之间更加平稳地分配,能有效降低DPM 模型模拟的网格依赖性,保证计算精度并增加计算量。每个网格节点上平均变量公式为:

式中,N 为包裹中颗粒的数量;k 为颗粒累积kernel函数中的网格节点数量。其中kernel 函数模型选用nodes-per-cell 公式计算:

3 卡车路面双侧管路喷雾系统优化

3.1 卡车路面双侧喷嘴的设置

NET200 自卸运输卡车是北露天矿卡车运输道路的最大移动式尘源,产尘浓度大且扬尘范围广,极易随风扩散,高质量浓度范围的粉尘大部分集中在运输卡车周围。考虑气流会对下风向位置造成粉尘污染,道路双侧均应设置喷嘴且喷嘴规格应满足:喷雾喷洒空间范围应大于卡车扬尘范围;在较高捕捉效率前提下,喷嘴喷出的雾滴直径与呼吸性粉尘直径能够精准匹配。

考虑喷嘴射程和流量限制,几何模型中每侧以5 m 的间距配置5 个喷嘴,为防止喷洒区域重叠,设置双侧喷嘴交叉错位安装,喷嘴喷雾呈扇形喷淋。具体布置方式如图2所示。

图2 卡车路面双侧喷嘴安装几何图

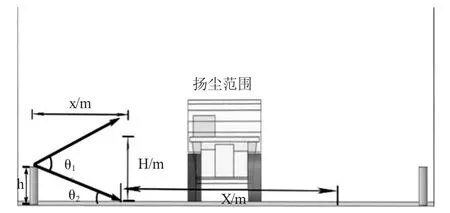

喷嘴喷射角度是影响喷雾范围和效果的重要参数,其设置原则应根据运输卡车周围粉尘浓度分布范围与扬尘高度来确定,既要尽可能实现对地面扬尘范围的全覆盖,又要保证其喷射高度高于扬尘高度,使喷雾能够触及扬尘区域。具体优化过程如图3所示。

图3 喷嘴入射角的布置示意

为保证喷雾雾场覆盖卡车,提高捕集粉尘效率,在距离地面水平高度h 处设置喷嘴架,使车轮两侧与车的后方涡流区域在粉尘浓度最高分布范围内,因此喷嘴架设高度应满足保证喷雾雾场范围高度大于自卸卡车的扬尘高度(H),并且喷嘴与地面水平夹角为θ2,应满足雾滴最大喷射距离点落在卡车扬尘范围宽度(X)外侧。

3.2 最佳入射角度的确定

喷嘴与地面夹角是影响喷雾覆盖范围的关键参数,夹角不同,其所受风流的影响也有所差异,为保证合理的喷雾覆盖范围,分别设置夹角θ2数值为10°,30°,45°,60°模拟喷雾状态,结合北露天煤矿现场工况,设置平均风速为5 m/s,喷雾质量流率均设置为0.25 kg/s,考察在风流影响下雾场覆盖范围。当喷嘴与地面夹角呈10°时,喷嘴与地面夹角过小易使喷射距离较远,雾场范围不能完全覆盖卡车扬尘范围宽度;当喷嘴与地面夹角呈45°时,雾场范围集中在道路两侧,且喷嘴产生的雾滴在卡车附近风流较大时容易被风流吹散;当喷嘴与地面夹角呈30°时,雾场对卡车扬尘范围具有较好的覆盖。由于风流外流场作用,下风侧水雾未能较好覆盖地面,随着距离增加风流逐渐稳定。因此考虑风流对雾场的影响和雾场覆盖最大化,确定喷嘴与地面最佳入射角度为30°。

3.3 最佳喷嘴孔径的确定

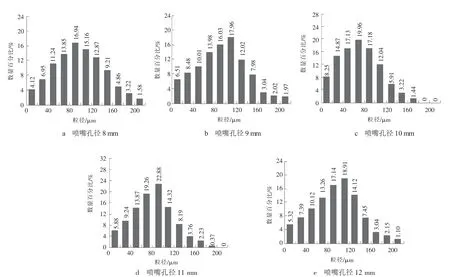

喷嘴直径是影响液滴破碎程度的重要因素。为探讨喷嘴直径对降尘效果的影响,模拟在相同的喷嘴压力下,分别选用孔径为8,9,10,11,12 mm 5种规格喷嘴进行数值模拟,捕捉粉尘和呼吸性粉尘的雾滴有效粒径范围分别为40~160 μm 和15~70 μm[19]。5 种喷嘴孔径所对应的雾滴粒径分布如图4 所示。

图4 雾滴粒径分布

5 种规格的喷嘴喷出的雾滴粒径在40~160 μm范围的所占比例均高于80%,5种喷嘴在15~70 μm范围的雾滴所占比例分别为36.16%,38.98%,60.21%,48.25%,38.79%,随喷嘴孔径增加,15~70 μm 范围的雾滴占比呈先增加后降低趋势,5 种喷嘴喷雾平均粒径分别为88.78,84.96,59.92,71.88,85.06 μm,其中,10 mm 孔径喷嘴的平均雾化粒径范围与捕捉呼吸性粉尘最佳雾滴15~70 μm 范围吻合良好。当喷嘴孔径越小时,夹带气流越小,液滴破碎度越低,平均粒径越大;当喷嘴过大时,液体压力降低,小雾滴之间相互碰撞凝聚为大雾粒,导致大雾粒占比分数较高。

在喷嘴架水平高度设为1 m 时,统计截面z=0 m(卡车司机处),呼吸性粉尘颗粒(斯托克斯粒径≤5 μm,PM5)在5 种不同规格喷嘴喷雾降尘前后的数量变化。发现未进行喷雾降尘时,呼吸性粉尘主要集中在卡车司机位置空间,大量悬浮于空气中。喷雾降尘后,粉尘颗粒数量显著降低,司机处风流紊乱,粉尘无规律地自由扩散,导致粉尘浓度梯度变化不均,5 种不同规格孔径喷嘴对应的司机处空间粉尘数量有不同程度的下降。其中10 mm 孔径喷嘴降尘最多,主要因为其雾滴粒径分布范围与粉尘粒径分布范围匹配程度好,雾滴粒径主要以15~70 μm 之间的占比最高,捕捉司机室位置呼吸性粉尘的效果最好。综上,确定卡车路面双侧管路喷雾系统喷嘴最佳孔径为10 mm。

3.4 最佳喷雾量的确定

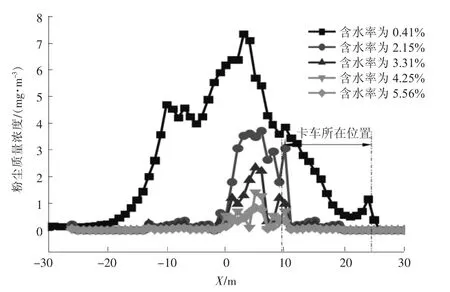

采集、测定北露天煤矿卡车路面岩土粉尘平均含水率为0.41%,为研究路面含水量对产尘浓度的影响,通过粉尘培养皿喷雾实验,测得0.05,0.10,0.15,0.20 L/m24 种不同洒水量对应的粉尘含水率分别为2.15%,3.31%,4.25%,5.56%。根据上述实验研究结果,结合喷嘴最优孔径10 mm,水密度103kg/m3,喷嘴最优速度50 m/s,经测试得出满足以上4 种喷雾量要求的质量流率分别为1.27,2.50,3.80,5.00 kg/s。将不同含水率下对应的粉尘密度与粒径分布作为基础参数,并将原始路面粉尘颗粒铺设源设为0.01 kg/s,设置车速、风速分别为8 m/s 和5 m/s,数值模拟不同喷雾量路面粉尘质量浓度变化,如图5 所示。

图5 不同含水率粉尘浓度沿程变化情况

由图5 可知,卡车道路双侧喷雾系统能有效降低外流场的粉尘浓度,随着喷雾量的增加,路面产尘浓度从原始的7.32 mg/m3逐渐降低至3.70,2.33,1.41,0.83 mg/m3,4 种状态下路面全尘均低于《煤矿安全规程》标准规定的4 mg/m3,沿程扩散距离降低至10 m 以下,4 种喷雾量状态对应的降尘效率分别是49.43%,68.16%,80.71%,88.63%,其中洒水量为0.2 L/m2时,粉尘质量浓度下降幅度最显著,降尘效果最好。考虑到喷雾量过大造成地面湿滑,在具有较大坡度的卡车道路构成卡车侧滑隐患,同时考虑节水经济成本,综合前人研究“当露天矿道路土壤含水率大于等于4.0%时,粉尘质量浓度能够实现达标”的成果,确定北露天卡车路面双侧喷雾系统最佳喷雾量为0.15 L/m2。

4 结论

(1)北露天煤矿卡车路面产尘机理分析结果表明,重型卡车轮胎在垂直方向上对干燥岩土的高负荷碾压破碎、在切向方向上高速离心抛洒以及卡车负压诱导气流对车体周围粉尘的二次卷吸是露天矿卡车道路主要产尘原因。

(2)卡车路面喷雾降尘可行性分析结果表明,北露天煤矿卡车路面粉尘原始含水率0.41%,远低于有效控制路面粉尘地面含水率临界值4.0%,干燥特性明显;粒径5.80~100 μm 范围内占比约为68%,细微粒径颗粒物占比较高。稳定保持道路岩土含水率能够从产尘源头大幅度削减卡车轮胎对道路产尘贡献,也是卡车道路源头防尘的最重要因素。

(3)北露天煤矿卡车路面双侧喷雾系统数值模拟结果表明,考虑风流对雾场的影响和雾场覆盖最大化原则下,当喷嘴与地面夹角为30 °时,双侧喷雾系统形成雾场,对卡车扬尘覆盖效果最佳;5 种不同规格孔径喷嘴降尘模拟结果显示,卡车司机位置空间粉尘浓度最低时,对应的喷嘴孔径为10 mm,此时雾滴粒径分布范围与粉尘粒径分布范围的匹配程度较好。

(4)卡车路面双侧喷雾系统喷雾量对卡车产尘浓度数值模拟结果表明,适当增加路面岩体含水率能够有效削减路面产尘浓度;综合露天煤矿道路达标控尘限值及节水效应,确定北露天煤矿卡车路面双侧喷雾系统的最佳喷雾量为0.15 L/m2。