微型新能源汽车配套轮胎的设计与优化

刘 坤,孙 超,罗宝玉,王明杰

(青岛双星轮胎工业有限公司,山东 青岛 266400)

近年来,新能源汽车在国家政策支持和市场需求拉动下快速发展,有逐渐取代燃油汽车的趋势。新能源汽车市场需求量大,高、中和低端新能源汽车发展齐头并进,为不同地区百姓提供了交通工具的多种选择,有利于实现消费大众化,振兴地区经济[1]。

微型新能源汽车的优点是价格相对较低,利于低碳出行以及出租汽车和共享汽车电动化,缺点是车速低,负载小,单次行驶里程短[1-2]。随着政策激励和相关法规完善,微型新能源汽车保守需求量为1亿~2亿辆,其配套轮胎需求量也随之增多。根据市场调研结果,五菱MINI、雷丁和吉麦等为微型新能源汽车主流车型。

本工作针对市场现状和微型新能源汽车配套轮胎的技术特点,选择在现有燃油汽车轮胎的基础上进行优化设计,以缩短产品开发周期,节省模具成本,避免资源浪费。

1 技术要求

某微型新能源汽车车型配套轮胎的技术要求为:轮胎质量≤4.5 kg,滚动阻力系数≤7.5 N·kN-1,磨耗里程≥32 000 km,噪声≤69 dB,电阻≤1×109Ω,充气外缘尺寸满足GB/T 521—2023要求,强度性能、脱圈性能、高速性能和耐久性能满足GB/T 4502—2023要求,在25 km·h-1速度下撞击45°障碍物不出现鼓包。

现有的145/70R12 69T半钢子午线轮胎为某款燃油汽车车型配套产品,其技术参数为:标准轮辋 4.5B,充气断面宽(D′) 144~156 mm,充气外直径(B′) 503~515 mm,花纹沟深度 5.0 mm,滚动阻力系数 8.3 N·kN-1,质量 4.7 kg,噪声 70.2 dB。模具类型为两半模。

由此可见,现有145/70R12 69T半钢子午线轮胎的技术参数不满足新能源汽车车型配套轮胎的技术要求,因此要综合生产、技术、工艺和成本等方面因素,对产品进行相应的设计优化。

2 结构设计优化

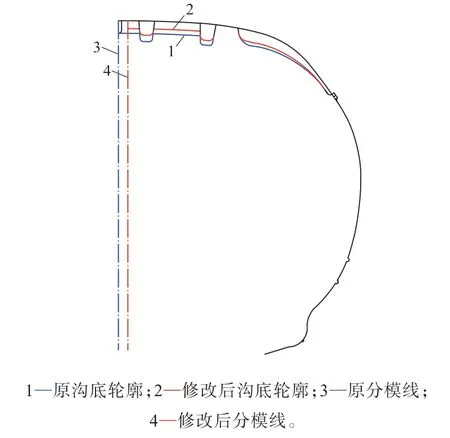

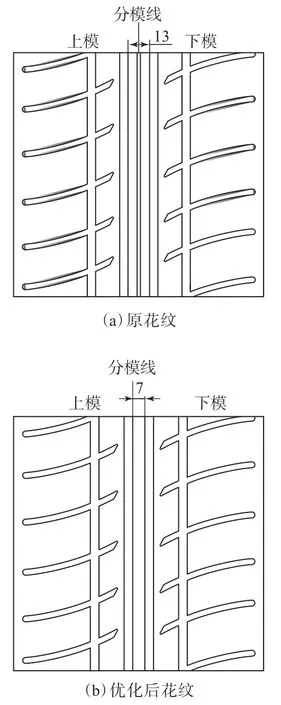

为满足轮胎成本、低滚动阻力、噪声等要求,对轮胎进行轻量化设计。轮胎外轮廓设计优化如图1所示,花纹设计优化如图2所示。

图1 轮胎外轮廓设计优化

图2 轮胎花纹设计优化

由图1可见,轮胎整体外轮廓减小,材料减少,有助于降低滚动阻力。

两半模中间部位宽度由13 mm减小至7 mm,中间钢片及小沟磨平,纵向和横向花纹沟深度及钢片减小,可使胎面质量减小,花纹块刚性提高,磨损量减小,车辆的行驶里程延长,轮胎滚动阻力降低。

研究表明,采用打磨机对胎冠部位进行打磨,花纹沟深度每减小1 mm,轮胎滚动阻力系数减小0.3~0.8 N·kN-1,单位磨损里程缩短1万~2万km,不同胎面胶配方轮胎的耐磨性能存在差异。因两半模模具的特点,低滚动阻力轮胎脱模时胎面胶易掉块,减小花纹沟深度可以提高花纹块的刚性。综合单位磨耗里程、滚动阻力、轮胎轻量化的要求,本设计将花纹沟深度减小1.0 mm,相应的各部位横沟及钢片深度减小0.8 mm。为了防止胎肩部位冠带条露线,胎肩部位花纹沟深度应小于中间主沟深度,同时为保证单位磨耗里程满足要求,本设计胎肩部位花纹沟深度为主沟深度的91%。胎肩部位横向花纹沟深度减小,使横向花纹沟体积减小,同时提升了胎肩部位花纹块刚性,降低空气进出产生的泵浦噪声,有利于通过噪声性能目标的实现。

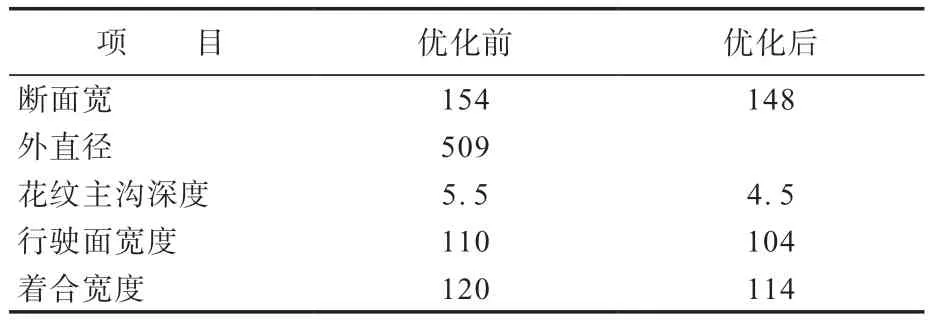

优化后的轮胎结构设计参数如表1所示。

表1 优化后的轮胎结构设计参数 mm

3 施工设计优化

本设计微型新能源汽车的最高车速为100 km·h-1,在满足速度性能要求的情况下,模具侧板增刻Q级活字块,规格由145/70R12 69T调整为145/70R12 69Q,成型鼓宽度由309 mm减小至303 mm,轮胎质量由4.7 kg降低至4.6 kg,其他调整如下。

3.1 胎面

胎面胶和上胎侧胶选用低滚动阻力胶料配方,因行驶过程中最高车速下降,取消冠带条肩部缠绕设计。因模具行驶面宽度减小,胎面宽度由154 mm减小至146 mm,胎面胎肩部位厚度由6.5 mm减小至5.5 mm,胎面中间花纹沟深度由4.5 mm减小至4.0 mm,基部胶厚度由1.0 mm增大至1.5 mm。

3.2 带束层和胎体

带束层采用2×0.3ST钢丝帘线,1#带束层宽度由116 mm减小至110 mm,2#带束层宽度由106 mm减小至100 mm,带束层帘线角度由24°增大至27°。轮胎接地印痕趋向椭圆形,轮胎接地印痕前端形状与胎肩部位横沟走向保持相反,对控制通过噪声有利。

胎体采用1670dtex/2聚酯帘布,1#胎体帘布层宽度由430 mm减小至410 mm,帘布反包高度减小,即舒适性提高[3-5]。

3.3 胎圈

采用直径为1.2 mm的胎圈钢丝,钢丝圈排列方式为3-4-3,经计算,安全倍数满足设计要求。

本设计微型新能源汽车以中、低速行驶为主,负载小,对转向刚度、侧向抓着力及侧向支撑力要求低,三角胶高度由25 mm减小至20 mm,在满足转向刚度要求的同时提升了舒适性。

4 成品性能

4.1 充气外缘尺寸

充气外缘尺寸按照GB/T 521—2023进行测试。结果表明,安装于标准轮辋(4.5×12J)上的成品轮胎的充气外缘尺寸满足设计要求。

4.2 强度性能

强度性能按照GB/T 4502—2023进行测试,试验条件为:充气压力 180 kPa,压头直径 19 mm,压头速度 (50±2.5) mm·min-1。结果表明,轮胎最小破坏能为351 J,轮胎未刺穿,强度性能满足国家标准要求(≥295 J)。

4.3 脱圈阻力

试验条件为:充气压力 180 kPa,压块水平距离 241 mm,压块速度 (50±2.5) mm·min-1。结果表明,轮胎脱圈阻力为8 123 N,轮胎未刺穿,满足国家标准要求(≥6 670 N)。

4.4 高速性能

初始充气压力为180 kPa,试验负荷为标准负荷的80%,按照国家标准完成规定程序后,按企业标准继续进行试验,每运行10 min速度增大10 km·h-1,直至轮胎损坏为止。结果表明,成品轮胎低速行驶速度为180 km·h-1,累计行驶时间为2 h,试验结束时轮胎胎侧脱层。

4.5 耐久性能

轮胎的耐久性能按照GB/T 4502—2023进行测试,测试条件:充气压力为180 kPa,试验速度为80 km·h-1,不同阶段按照不同负荷率进行加载,按照国家标准规定程序运行34 h后,按企业标准继续进行试验,每10 h负荷率增大10%,负荷率达到150%后不再增大,直至轮胎损坏为止。轮胎累计行驶时间为67.53 h,试验结束时胎圈上端裂口,轮胎耐久性能良好,符合国家标准要求。

4.6 磨耗里程

在室外试验场进行磨耗试验,试验条件为:充气压力 230 kPa,轮胎前轴载荷 509 kg(含驾驶员),后轴载荷 488 kg,行驶里程 15 000 km。

4个轮位依次从左到右测量4条花纹沟的深度,在圆周方向上分别测量6个点的磨耗数据,磨耗测量部位如图3所示。

图3 磨耗测量部位示意

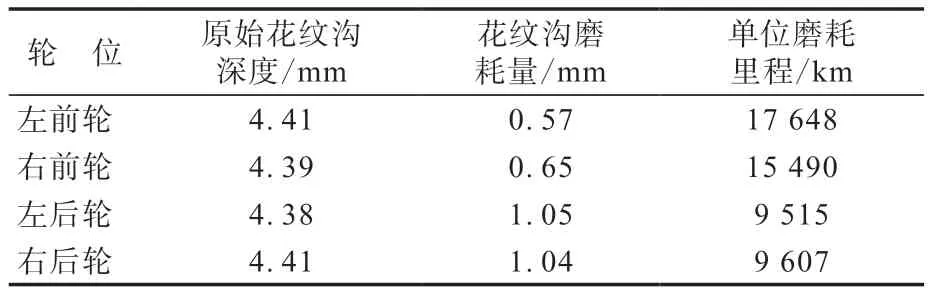

以磨损最严重的内侧沟槽平均磨损量作为评价的依据,轮胎耐磨性能测试结果如表2所示。

表2 轮胎耐磨性能测试结果

4.7 噪声

按照ECE R117法规在轮胎室外试验场进行噪声测试,测试条件为:充气压力 180 kPa,负荷1 838 kg(标准负荷的75%),匀速行驶速度为80 km·h-1。噪声测试区域示意如图5所示。车辆到达指定水平线A-A′处,挂空挡滑行经过20 m×20 m测试矩形区域AA′BB′,矩形中心点两侧7.5 m处接收噪声信号,通过LMS-TESTLAB软件处理,得到噪声数值。

图5 噪声测试区域示意

4.8 滚动阻力

根据ISO 28580—2018室内转鼓测力法进行测试,测试条件为:充气压力 210 kPa,负荷率80%,试验速度 80 km·h-1。测得的轮胎滚动阻力系数为7.8 N·kN-1,满足设计要求。

4.9 耐撞击性能

根据车厂要求,试验车辆以25 km·h-1或操作流程中规定的速度通过45°障碍物进行撞击。注意在前轮撞击之后保持行车速度及行驶方向不变,后轮通过后再进行减速、停车操作。结果表明,连续撞击3次后,轮胎没有出现鼓包、漏气现象。

5 结论

(1)以现有燃油汽车配套轮胎为基础进行微型新能源汽车专用轮胎的设计,可最大程度缩短开发周期,节省成本。

(2)在模具设计中将两半模中间部位宽度减小6 mm,使整体外轮廓变小,在施工设计中相应的带束层等半部件宽度减小,这是实现轮胎轻量化的主要途径。同时,将花纹沟深度减小,轮胎滚动阻力和噪声降低,质量进一步减小。虽然轮胎的耐磨性能有损失,但仍在技术指标范围之内。

(3)通过更换胎体帘布的材质,减小帘布反包高度,不仅保持了轮胎的耐撞击性能,还有利于降低轮胎滚动阻力和实现轮胎轻量化。

(4)保持较小的行驶面宽度和三角胶高度,通过减小胎体反包高度,降低胎侧刚性,提升了乘坐舒适性。

(5)目前各主机厂对微型新能源汽车轮胎配套要求不同,对噪声、操纵稳定性和舒适性要求较宽松,外缘尺寸、强度性能、脱圈性能、高速性能和耐久性能是基本要求,滚动阻力直接影响车辆续航里程,应加以重视,其余性能则依据车型技术要求变化进行同步开发。