基于改性粉煤灰材料的双滤筒VOCs 吸附装置开发

齐立强,高唯恒,李晶欣,罗积琛

(华北电力大学,河北 保定 071000)

挥发性有机物(VOCs)还是PM2.5重要的前驱物,与霾的产生有紧密的联系,也是破坏臭氧层的因素之一,因此,对VOCs 进行控制和处理是提高空气质量的重要措施之一[1]。

VOCs 的处理技术有很多,吸附法能够使VOCs废气附着于吸附剂的表面,从而达到净化空气的作用,因其结构简单、处理效果好、成本低而被广泛应用[2,3]。吸附法目前多以活性炭或分子筛为吸附剂,存在处理成本较高、再生程序复杂的弊端。传统吸附装置常采用固定床或移动床的吸附结构,吸附过程中存在吸附床层过厚导致气体压力损失过大、进气压力分布不均导致吸附床层吸附不均匀等现象,使吸附剂不能得到充分利用[4,5]。

粉煤灰是燃煤锅炉焚烧后的产物,产量巨大且过量囤积会造成扬尘、水体污染等诸多环境问题。粉煤灰颗粒呈多孔型蜂窝状组织,比表面积较大,粒径为0.5—300μm,孔隙率高达50%—80%,有很强的吸附能力[6]。粉煤灰成本低廉且经改性后吸附潜能得到极大开发,完全有可能取代活性炭和分子筛成为普遍应用的吸附剂。改性粉煤灰吸附剂的主要成分为硅铝酸盐以及硅、铝、铁、钙等元素的氧化物形态,能够耐高温耐腐蚀,再生损失量小,化学性质稳定,重复利用率较高,脱附技术简单易行。

针对传统吸附工艺的不足,本研究基于改性粉煤灰作为吸附剂,设计了一种VOCs 吸附装置,采用双滤桶和旋流设计,提高了气体处理效率和吸附剂利用率,而且可多次再生。

1 粉煤灰改性吸附剂及吸附效率

为验证改性粉煤灰的吸附性能,本研究以乙酸乙酯为被吸附气体设计了吸附实验,获得了不同改性方法的粉煤灰对乙酸乙酯的吸附曲线和吸附量。

取粉煤灰过筛剔除大颗粒后放入高频振动球磨机内研磨40min,将研磨后的粉煤灰置于干燥箱内充分干燥,得到研磨原灰。研磨会使粉煤灰细化,使其粒径分布比例发生较大变化,研磨也会增加粉煤灰的孔容和孔径,使粉煤灰活化,激发了粉煤灰潜在的吸附性能[7-9]。

称取一定质量研磨原灰与质量分数20%的HCl溶液按照质量比1 ∶ 10 进行混合,将混合物置于水浴加热器中,在60℃条件下搅拌2h,之后冷却至室温25℃,采用去离子水洗涤至中性,利用真空干燥箱在150℃条件下干燥6h,常温保存备用。

称取一定量经过酸处理的粉煤灰与30%的NaOH 溶液按照质量比1∶10 进行混合,将混合物在80℃条件下搅拌处理2h,冷却至室温后,重复酸处理之后洗涤干燥步骤即完成酸碱联合改性粉煤灰的制备。酸碱改性在使粉煤灰的比表面积增大的同时破坏粉煤灰内部的晶体成键现状并重新组合成键,使硅铝氧化物等具有较强吸附能力的物质含量比例增大,这也极大提升了粉煤灰的吸附能力[10,11]。

如图1 所示,吸附实验整体采用鼓泡法进行,气瓶中的压缩空气进入实验装置中,利用混气瓶将气流分为两路,各自利用流量计测定流量大小,将其中一路通入三颈烧瓶,将其中的乙酸乙酯气体吹入气路中,之后由下一个混气瓶将两路气流混合,通过控制两路气流大小,可实现自由调节气流流量大小以及其中吸附质乙酸乙酯的浓度,然后气流进入吸附柱,利用气相色谱仪检测吸附柱进出口端浓度。如图2 所示,统计各时间点的气体出口浓度即得到不同组别粉煤灰对乙酸乙酯吸附的穿透曲线(穿透时间在此定义为气体出口浓度达到气体进口浓度的95%,并持续10min 以上,即为穿透)。

图1 吸附实验装置及流程图

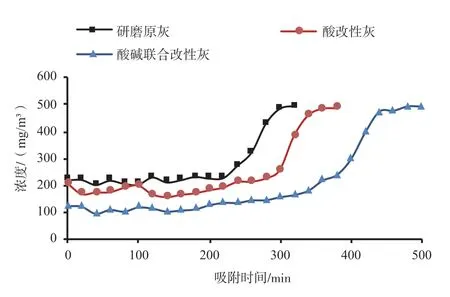

图2 粉煤灰吸附乙酸乙酯的穿透曲线图

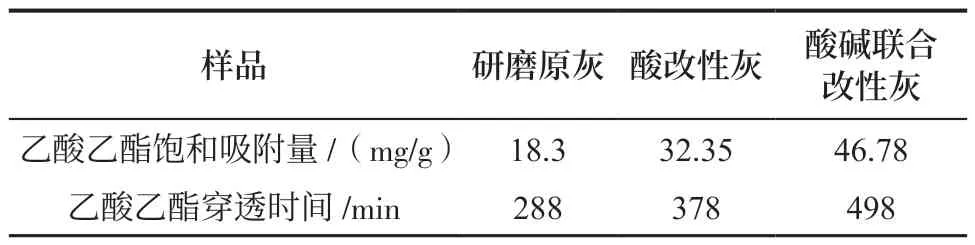

由穿透曲线可知,乙酸乙酯气体浓度在一段相当长的时间内会趋于整体平衡,随着粉煤灰慢慢吸附,饱和乙酸乙酯浓度会随时间迅速上升后几乎达到气体进气浓度,此时的粉煤灰已达到完全吸附饱和。改性后的粉煤灰对乙酸乙酯有更高的吸附效率,而且吸附时间明显增长。由此可见,通过改性处理的粉煤灰对VOCs 的吸附能力明显增强。由吸附量公式结合对乙酸乙酯的穿透曲线得到了不同组别粉煤灰对乙酸乙酯的吸附量,具体数值如下表所示。

不同组别粉煤灰对乙酸乙酯的饱和吸附量

2 双滤筒旋流VOCs 吸附装置的设计与原理

如图3 所示,吸附装置由内、外滤筒套装围成双滤筒结构,内滤筒为圆环柱形结构,外滤筒为上薄下厚的圆环台形结构,两滤筒上下封闭,筒壁可供气体穿过;外滤筒和内滤筒内部可填装颗粒状或成型板式改性粉煤灰吸附剂;待处理气体由下端进气口进入,旋转上升的同时穿过内、外滤筒,处理后的气流进入内滤筒中心气道或外滤筒与壳体间,通过出气口排出。内滤筒内侧及外滤筒外侧壳体内壁上设置多条再生喷吹管,吸附剂饱和时可通过反吹再生,也可将内外滤筒一起高温再生。

图3 吸附装置部件标注及气流示意图

吸附装置运行时,VOCs 废气由进气口接管穿过吸附组件进气口切向进入滤筒夹层环形气道,在气道内形成环流螺旋上升(气体流向见图3)。废气边旋转边上升,一部分废气在离心动压的作用下穿透外滤筒,被滤筒内的改性粉煤灰吸附剂净化后进入壳体与双滤筒吸附组件的夹层空间,另一部分废气在气流静压作用下穿透内滤筒,净化后进入吸附组件中心气道,两部分被净化的气体在装置顶部汇集,经由出气口接管排出。当吸附床层穿透后,由再生喷吹管喷射过热蒸汽或高温氮气等介质,对双滤筒吸附组件进行再生,再生废气经由外滤筒、双滤筒夹层环形气道和内滤筒进入中心气道,由中心气道下部出口以及再生废气出口接管排出。再生废气中的VOCs 组分可通过冷凝、分馏等技术再次回收利用。对于不需回收的VOCs 成分,双滤筒吸附组件可拆卸,经高温煅烧后重复使用。

3 双滤筒旋流VOCs 吸附装置的吸附实验

根据上述设计原理,实验室试制了小型吸附装置。内、外滤筒底部厚度比值为1 ∶ 1.8,内、外滤筒顶部厚度比值为1 ∶ 1;内滤筒床层厚度为0.05m,外滤筒上部厚度为0.05m,下部厚度为0.09m;空床气速设置为10m/min。夹层环形气道的高度与厚度之比为8 ∶ 1。

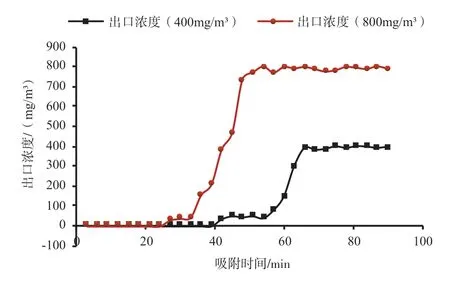

实验中以甲苯为目标污染物,甲苯废气浓度分别设置为400mg/m3和800mg/m3。图4 为不同VOCs 浓度对吸附效果的影响。结果表明,在吸附初始阶段装置的出口甲苯浓度一直未检出,随着吸附时间的延长,吸附床层被穿透,出口浓度先缓慢上升后迅速升高,入口浓度为400mg/m3和800mg/m3的吸附曲线穿透时间分别为45min 和24min 左右、吸附饱和时间分别为63min 和42min 左右。

图4 不同VOCs 浓度对吸附效果的影响图

图5 为再生次数对吸附效果的影响。本实验入口浓度固定为400mg/m3,其他参数不变,进行了20 次吸附再生循环实验。结果表明,再生10 次以内,改性粉煤灰吸附剂的吸附效果无明显降低,10—20 次再生期间,吸附效果呈下降趋势,但在第20 次再生结束后,吸附剂的穿透时间仍能达到30min 左右。由此可知,由于改性粉煤灰吸附剂的化学性质较为稳定,其具有较好的多次再生吸附能力。

图5 再生次数对吸附效果的影响图

4 结语

粉煤灰经改性后活性被激发,比表面积、孔隙率、孔容、孔径等各项参数都有较大优化,硅铝酸盐等吸附能力较强的物质含量比例增加,灰体吸附能力大为增强,成为一种高效、经济的吸附剂。

双滤筒旋流吸附装置通过内外双滤筒、气体旋流上升的巧妙设计和合理的参数设计比例弥补了现有吸附装置的不足,提高了吸附剂的利用率和吸附效率,适用于工业中大气量污染气体的处理。