发电机解列时程序逆功率保护动作行为分析

李振军

(秦皇岛发电有限责任公司,河北 秦皇岛 066003)

0 引言

《防止电力生产事故的二十五项重点要求》(2023版)规定:“机组正常停机时,严禁带负荷解列。采用汽轮机手动打闸或锅炉手动主燃料跳闸联跳汽轮机,发电机逆功率保护动作解列”,即在机组解列操作中,应采用汽轮机手动打闸,通过发电机程序逆功率保护动作解列发电机的方式。某汽轮发电机组在解列过程中出现程序逆功率保护未及时动作的异常情况,现对此异常情况进行分析,查找原因并提出解决方案,以保证发电机组运行安全。

1 设备概况

该机组为QFSN-320-2型汽轮发电机,采用发电机—变压器—线路组的接线方式。发变组电量保护采用双重配置,保护A、B柜相互独立,且提供发电机变压器单元所需要的全部电量保护。A、B柜采用南瑞公司的PCS-985B型发电机变压器成套保护装置,两套发变组保护各自所用的电压量、电流量来自不同的电压互感器和电流互感器,出口对应不同的跳闸线圈。保护C柜为非电量保护,采用南瑞公司的PCS-974A-G型非电量保护装置,集成了变压器的非电量保护、非全相保护及断路器失灵启动等功能。

2021-07-28T19:27,机组按计划停机。当汽轮机打闸后,发变线组主开关并未立即跳闸,而是大约6 s后保护A、B柜逆功率保护动作,主开关跳闸,发电机灭磁。

停机后查看历史数据,发现汽轮机打闸约6 s后发电机程序逆功率保护动作,动作时间相比保护定值的时限要长。因此,通过梳理汽轮机打闸后发电机功率变化过程数据以及主汽门动作过程、热力系统等相关参数,对程序逆功率保护的动作行为进行分析。

2 保护原理及动作逻辑

2.1 保护原理

程序逆功率保护是先关闭汽轮机主汽门,在主汽门完全关闭后,发电机从发电状态转为电动机状态运行,并从电力系统吸收一定的有功功率,发电机有功功率变为负值且达到程序逆功率保护动作定值后,经延时跳开发变组主开关,发电机灭磁,实现机组可靠停机。

2.2 定值计算

程序逆功率保护定值一般按照DL/T 684—2012《大型发电机变压器继电保护整定计算导则》进行整定,动作定值的计算如下。

式中,Krel为可靠系数,取0.5~0.8;P1为汽轮机在逆功率运行时的最小损耗,一般取额定功率的1 %~4 %;P2为发电机在逆功率运行时的最小损耗。

程序逆功率保护定值Pop一般整定为(0.5 %~2 %)Pn,其中Pn为发电机额定功率。在主汽门关闭时,保护装置的实测逆功率值与保护定值进行校核,实测逆功率值一般是较小的功率值。动作时限经主汽门触点,并延时1.0~1.5 s解列。该机组实际整定的程序逆功率保护定值为1 %Pn,动作时限为1 s。

2.3 保护动作逻辑

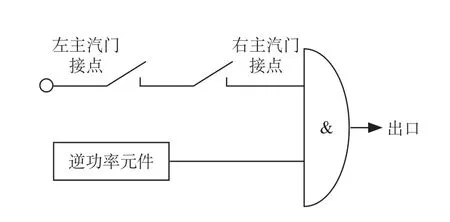

PCS-985B保护动作逻辑是发电机在需要程序跳闸时,保护先关闭主汽门,由程序逆功率保护经主汽门接点闭锁和发变组断路器位置接点闭锁,延时动作于跳闸(见图1)。程序逆功率保护定值范围为(0.5 %~10 %)Pn。

图1 发电机程序逆功率保护逻辑

3 保护动作分析

3.1 保护动作过程分析

发变组保护A、B柜均设有程序逆功率保护,通过查看PCS-985B保护报文和发电机故障录波器,发现本次解列时从汽轮机打闸至主开关跳闸期间,总动作时间为5880 ms,程序逆功率保护共启动四次,延时时限分别为832、939、1014、603 ms,其中的一次延时超过1000 ms的保护动作时限定值。经查阅保护装置说明书,得知程序逆功率保护延时定值误差为±40 ms,可见此次启动仍在延时定值的误差范围之内,所以保护启动后返回,程序逆功率保护未动作是合理的。

3.2 集散控制系统数据分析

通过查阅集散控制系统(DCS)的数据得知,当汽轮机打闸后,发电机三个测点的有功功率数值分别为-0.97、2.65、-2.01 MW。从数值来看,测得的数值均高于程序逆功率保护定值,所以保护未动作,发电机未解列。该运行工况持续了大约6 s后,发电机三个测点的有功功率数值分别为-0.97、-3.27、-2.01 MW,其中,-3.27 MW达到了逆功率保护动作定值,此时程序跳闸逆功率保护动作,发电机解列。对两组有功功率测点数值进行比较,可得出在机组打闸6 s后,发电机解列,这与保护装置的动作时限基本一致,与保护装置的动作行为基本吻合。

4 原因分析

4.1 保护回路分析

PCS-985B保护装置的程序逆功率保护经主汽门接点闭锁和发变组断路器位置接点闭锁。主汽门左、右两侧各有两对常开接点,在程序逆功率保护的实际接线中,左、右主汽门的常开接点串联后分别引至发变组保护A、B柜(见图2)。在机组停运后,对主汽门常开接点进行检查,发现其位置正确、无卡涩等异常情况。在进行主汽门开关试验时,主汽门关闭开入信号能正确瞬时地传输到发变组保护开入量内。检查确认主开关触点完好、无卡涩现象,传动主开关分合闸,主开关合闸信号也可以准确输入到发变组保护开入量内。检查发变组保护A、B柜程序逆功率保护定值整定正确,整定值与定值单一致。

图2 主汽门接点接线逻辑

在停机期间进行了机电大联锁试验,用试验箱输入有功功率至保护装置,模拟逆功率状态,手动打闸后程序逆功率保护正确启动,保护延时动作使主开关跳闸,从而验证了程序跳闸逆功率保护回路的正确性,保护装置工作正常。经试验验证,程序逆功率保护动作时限与定值一致,保护回路无问题。

4.2 无功功率的影响

试验分析得出,程序逆功率保护动作值(绝对值)随着无功功率的增加而呈现出逐渐减小的趋势。保护装置只有在发电机无功功率为零时,才能按照保护整定值动作。如正常停机操作时,发电机刚好处在较深进相的工况下,主汽门关闭后,发电机的有功功率变为负值,有功功率负值虽已超过保护装置程序逆功率整定值,但由于此工况下,保护装置测量到的逆功率值比发电机实际有功功率值偏小,达不到保护动作定值,从而造成保护装置发生拒动的情况。

《防止电力生产事故的二十五项重点要求》(2023版)规定:“机组正常停机时,严禁带负荷解列。应先将发电机有功、无功功率减至零,检查确认有功功率到零”。因此,在机组停机解列操作票中有“检查无功功率近于零”的操作项。检查DCS系统数据,发现解列期间无功功率一直保持在近于零的状态,所以无功功率也不是影响程序逆功率保护动作延时的因素。

4.3 热力系统的影响

停机后对主汽门进行了检查与试验,活动试验正常,未发现卡涩情况。通过查阅DCS系统数据和解析热力系统相关参数,发现汽轮机打闸时,主汽压力相对偏高。自机组打闸至主开关跳闸的时限内,主汽压力有数次波动,且与程序逆功率保护启动次数相同,对此情况需进行针对性分析。汽轮机打闸后主汽门开始关闭至全部关闭前,因主汽门两侧存在压力差,且主汽压力高,在主汽压力冲击下,主汽门不能完全关闭,而是处于微开状态。由于此时主汽门没有完全关闭,而是处于一个由微开要转为完全关闭的临界状态,同时机组尚未解列,电磁力矩作为阻力矩依然存在,主汽压力会因此出现升高和降低的不稳定状态,主汽门的关闭趋势也会受这些因素的影响,造成主汽压力波动,主汽压力的波动和主汽门的状态改变是同步的。换言之,主汽压力升高时会使机组脱离逆功率状态,降低时会使机组进入逆功率状态,直至主汽压力逐渐衰减到不足以影响主汽门动作的压力值时,主汽门才会完全关闭,程序逆功率保护启动后满足延时时限即将机组解列。

综上所述,对影响程序逆功率保护未及时动作的各个因素进行综合分析。程序逆功率保护回路经传动验证试验,回路不存在影响因素,且保护双重化以后,两套保护回路不相同,同时出现故障的概率微乎其微。由于解列操作票中已经明确了无功功率近于零的原则,实际操作也符合要求,所以这也不是影响因素。进一步梳理热力系统相关参数,将程序逆功率保护启动次数、主汽压力波动次数、主汽门阀位动作过程等参数结合分析,判断出主汽压力高是阻碍主汽门可靠关闭和造成波动的主要因素,进而影响到了程序逆功率保护的启动和动作,造成打闸后机组未能及时解列。

5 处理原则和预控措施

5.1 处理原则

机组发生逆功率后,应首先确认机组主汽门是否为关闭状态,其次检查发电机的有功功率是否已经为负值以及无功功率是否近于零。当两者均满足时,可确定机组已逆功率运行。

机组发生逆功率后,会对汽轮机的末级叶片产生危害,应及时停机处理。所以,一旦确定发电机逆功率运行,在达到程序逆功率延时时间定值后,应立即手动将发电机解列。

5.2 预控措施

1) 利用停机窗口,在具备条件的情况下,进行程序逆功率保护的传动试验。

2) 继续固化机组解列时发电机无功功率近于零的操作原则。

3) 精细化调整热力系统运行参数,参数控制要精准,避免因热力系统参数控制不力而影响机组的安全停运。

6 结束语

通过对程序逆功率保护的动作过程和保护整定原则的分析,借助DCS的趋势分析、发变组故障录波器的数据记录功能以及发变组微机保护的顺序事件记录功能,分析各系统及设备的运行状况,从而明确发生异常情况的原因,并提出处理原则和预控措施。