浅析单级离心泵改造换型的方法

侯玉杰

(中海石油(中国)有限公司天津分公司渤南作业公司,天津 300459)

0 引言

生产水处理系统是石油平台重要的生产流程之一。随着平台油井开采年限的增加,采出率逐年递减,含水量逐年上升。为了补充足够的地层压力,做好水驱油工作,而且根据油田滚动开发计划,后期注水量将会递增,注水任务日益增大,海上平台具备完善的生产水处理流程十分必要。流程上的任何设备异常都将影响生产水的正常回注。平台核桃壳供给泵是单级离心泵,属于散泵范畴,但是在水处理流程中,其重要性和注水泵处于同等位置。

核桃壳供给泵频繁出现断轴现象,不仅不能保障生产水处理系统的有效运行,而且对油田年度生产指标的完成产生巨大威胁。

根据现场流程的实际情况、设备的运行参数及断轴的剖面分析得出,该泵频繁断轴的原因是泵体选型和流程实际需求存在偏差,额定排量高于介质实际的输送量,致使泵轴长期承受交变载荷。针对故障原因,通过进行相关理论测算制定改造方案,最终通过减小叶轮尺寸、降低泵的额定排量、降低交变载荷对泵轴的影响来满足现场工况的需求。改造后该泵各项运行参数稳定,再没出现过泵轴断裂的现象,保证了平台注水系统稳定运行。

1 故障分析

针对核桃壳供给泵的频繁断轴现象,利用根本原因分析法寻根究底,从最简单的原因入手,对可能导致泵轴断裂的原因进行逐项分析,用最简便快捷的方法最终解决问题。

首先怀疑是由于核桃壳供给泵的泵轴材料问题导致泵轴多次断裂,通过查阅资料表明该泵轴材料满足现场使用要求,且其他类型的单级离心泵泵轴为同样材料而没有出现过断轴现象。断轴后经过多次更换而未能根本解决此问题。其次,对采购的新泵轴加工精度进行测量,配合面的尺寸精度均在误差允许范围内,经V 铁及百分表测量泵轴不存在弯曲现象,排除了由于加工问题导致断轴的原因。最后,对泵轴安装的全过程进行复盘,安装步骤完全满足操作要求,并无不合规及野蛮操作现象。

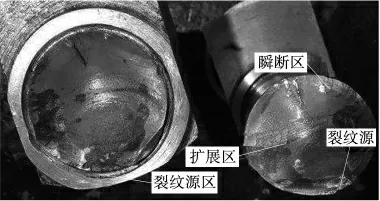

通过设备现场使用情况发现泵的实际工况与额定工况不符,运行参数达不到额定参数。经测算,该泵实际输送介质流量为290 m3/h 左右,而其额定排量为375 m3/h,运行效率远低于额定值,相当于该泵一直处于“吃不饱”的状态,加上流程设备高度差、内部存在气体冲击及液体流量交替变化等情况,导致泵体出口流量变化较大,对叶轮不断冲击,导致泵轴长期承受交变载荷,致使泵轴出现疲劳断裂。而泵轴断面(图1)与典型疲劳断面(图2)非常相似,进一步印证了最初的故障原因判断。

图1 泵轴断面

图2 典型疲劳断面

2 制定方案

确定核桃壳供给泵频繁断轴的最根本原因后,决定从泵流程调整、降低泵体的额定出口排量两个方面入手解决问题,使流程实际所需流量和泵体排量尽量接近,减少泵体出口回流至泵体进口的介质,降低泵轴所承受的交变载荷,保证设备平稳运行。

2.1 解决方案

2.1.1 调整流程

出现断轴问题以后,油田尝试通过泵出口回流管线的流量调节阀进行回流控制。但是由于流程水量偏小,在气浮罐单罐运行的情况下,流程波动过大,无法满足流程平稳运行的需求,因此只能通过泵出口的压力调节阀实现流量的控制。这样即使满足了现场额定流量指标,但泵轴承受交变载荷的问题仍然没有解决。

2.1.2 降低离心泵排量

降低离心泵排量的主要方法有:降低旋转速度、更换型号与现场需求相匹配的单级离心泵或对该泵进行改造换型。

(1)降低离心泵的转速最直接的方法就是降低驱动电机的转速。为驱动电机安装变频器,可实现变频运行,能够满足此需求。

(2)更换与现场实际需求相匹配的单级离心泵。需要根据现场的实际情况进行综合分析研判并进行整体离心泵的重新定做,不仅工作量大,而且费用高、持续时间长。

(3)离心泵进行改造换型。此方法可以在原有设备基础上进行改造,通过缩小叶轮直径尺寸来达到降低排量的目的。

2.2 方案对比

通过对基于2 个方面的4 种解决方案进行对比、综合研判,选择最优化的技术方案。

(1)生产流程改造。通过对生产流程进行改造实现生产水的有效回流,以达到现场的实际运行情况与泵额定排量相匹配,保证介质的正常输送。

特点:对生产水流程进行有效改造费用高、施工周期长、过程复杂,且现场使用空间无法满足这一要求,需要外委完成。

(2)电机安装变频器,实现变频运行。减小离心泵的排量,可以通过降低叶轮的转速来实现,然而降低叶轮的转速也就意味着降低驱动电机的转速。可以通过安装变频器,根据实际流量的变化调节电机转速,实现离心泵速度变化,以降低离心泵实际排量。

特点:需要采购与现场3 台泵相匹配的变频器并进行外委安装,总体改造费用高,变频器的安装占用现场的有效空间且短时间内难以完成,施工量大,需要外委完成。

(3)更换与现场实际需求相匹配的单级离心泵。通过对原有的单级离心泵进行更换来满足现场的实际需求,需要根据原始的技术资料及现场的实际情况进行综合研判,保证更换后的设备能够与现场安装位置相匹配。

特点:3 台泵总体的更换费用高,设备调研、设计、制作周期长,短时间内难以完成。

(4)对原有离心泵进行改造换型。为了达到有效降低离心泵排量的目的,通过对离心泵进行改造换型最基本的方法就是对叶轮进行改造。

根据离心泵的工作原理,通过减小泵体的叶轮尺寸,并重新设计优化叶轮的流道,在电机转速不变的情况下,做功减小,机械效率降低,可以实现降低离心泵额定排量。

特点:该改造方案无需对泵撬、进出口处管线等进行改动,简单易行、成本低,可根据后期流程工况灵活调整。

通过对比发现,更换叶轮及相关配套备件,一次性消耗费用少,可以通过现场人员自检自修短时间内完成。

通过对4 种方案进行综合对比,对原始的离心泵进行改造换型(降低离心泵叶轮直径)的方案无需对泵撬、进出口处管线等进行改造,且该方案简单易行、成本低、改造周期短,同时可根据后期流程工况灵活调整。

3 改造实施

经过技术方案的制定、分析、对比,决定通过变更叶轮规格缩小叶轮直径尺寸并配备新的轴套、泵轴等配件来实现泵况与现场实际工况的匹配。核桃壳供给泵型号为HTH200-150-400,升级改造前泵的排量:375 m3/h,叶轮直径:400 mm,叶轮流道数量:7,扬程:50 m,转速:2980 r/min。离心泵的切割定律表明,在同一转速下,离心泵叶轮切割前后的外径与对应工况点的流量、扬程、之间存在一定的关系。通过离心泵的切割定律计算式:(H1:H2)2=D1:D2;Q1:Q2=D1:D2,可知在转速不变的情况下,减小叶轮外径将使泵的性能曲线下降;并且叶轮切割前后扬程及排量和叶轮直径的比例关系不变,即扬程的平方和叶轮的直径成正比,排量和叶轮的直径成正比的关系不变,这种关系称为切割抛物线。叶轮的切割量不能太大,否则切割定律失效,并使泵效率明显降低。经过计算,泵升级改造后的主要参数,排量:290 m3/h,叶轮直径:310 mm,叶轮流道数量:6,扬程:44 m,转速:2980 r/min(图3)。

图3 改造后的叶轮

改造后的叶轮需要通过静平衡试验。首先设置平衡架,在静平衡试验的台架上装设两条平行的轨道,轨道上端需加工成刀口状,且刀口上应保持平整光滑。将泵轴架设在V 铁上,用百分表测量并保证泵轴没有弯曲。然后将改造后的叶轮安装泵轴并架设在平衡架的刀口上,调整两个平衡架在同一个平面上,用手搬动叶轮转动2~3 次,若每次叶轮停止时在同一位置,说明叶轮在此位置最低处存在不平衡,用夹子在最下面和最上面夹住并且在最上面添加一块已知重量的铁片后再次进行搬动,若叶轮停止的位置与原来的位置相同则表明添加铁片的重量不够,若相反则表明添加的铁片重量过大,需进行反复调整,直到每次停止的位置不同为止。

静平衡试验后将叶轮、泵轴、轴套及锁母组装成转子,需在动平衡试验机上采用去重法做动平衡试验。将改造后的转子总成放在平衡机上,通过高速旋转,动平衡机会根据偏重离心力计算出不平衡量及偏重的位置,并显示在平衡机的屏幕上,然后通过打磨机把叶轮偏重的地方去重后再次进行动平衡实验。反复试验后实现误差在允许范围内,以满足现场的使用需求。

对与泵轴配套的轴套进行测量、精加工,使二者配合满足使用要求,对转子组装完毕安装至泵壳上进行对中后投入生产流程试运行。经现场多次试验、测算,升级改造后泵的排量为295 m3/h,与现场的实际需求290 m3/h 非常相近。试验结果表明,换型后的单级离心泵完全能够满足现场实际生产流程的需要,且设备运行正常,生产流程运行平稳。

将自行改造、组装、调试后的核桃壳供给泵安装至流程。通过试运转至今,该泵的各项运行参数比较稳定,完全满足油田水流程处理需求,且泵轴没有再出现过断轴现象(图4)。

图4 改造后的离心泵

4 改造效果

设备故障之后查找原因是必须的,但是查找的思路要遵循由易到繁、由简入难这一总体原则,避免走弯路。此更换叶轮尺寸的举措不仅使设备满足了现场实际需求,而且相比改造生产流程,增加变频器和更换整体单级离心泵简单易行、成本低廉,可根据后期流程工况灵活调整叶轮尺寸来满足实际需求。经改造之后的单级离心泵在运转的过程中再无出现断轴现象,不仅降低了设备的检修频率,而且节省了大量的备件费用、检修费用,保证生产流程的稳定运行,为其他油田类似故障处理提供了良好的借鉴。