带式输送机驱动系统可靠性及单设备预防维修策略研究

郑 浩,谢颂升

(兖矿煤化工程有限公司,山东济宁 273500)

0 引言

关于带式输送机驱动系统可靠性研究较多,但多局限在理论层面。故此本次从实例分析的角度,阐述影响驱动系统可靠性的故障因素,分析单设备的预防维修要点。从结构、原理、管控等层面出发,为带式输送机驱动系统及单设备高效运行提供建议。

1 带式输送机驱动系统可靠性分析

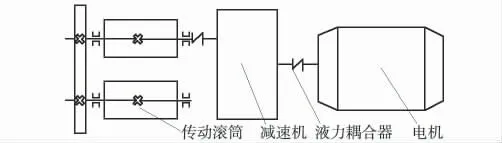

随着我国煤炭事业的迅猛发展,提升综合采煤效率及质量非常关键,带式输送机作为井下作业的重要工具,主要负责地采煤工作面采出煤炭的运输工作,将其输送至井下的煤仓,确保主井的提煤机正常运行,完成提煤任务。针对该作业任务优化带式输送机的驱动系统至关重要,驱动系统结构见图1。

图1 带式输送机驱动系统示意

测试后发现,在运行中一旦驱动系统发生故障或问题,则会导致整个带式输送机的运行停止,严重的还会造成故障甚至事故。所以需要分析驱动系统的可靠性,强化各个部件之间的协同配合,保证零构件的正常运转,进而提升整个煤炭的运输质量及保障。

(1)驱动电机负责为整个驱动系统供应动能,也是第一个发挥作用的设备,其将电能转变为机械能,机械能会加速带式输送机有效运转。驱动电机的运行稳定、可靠安全非常关键。现阶段我国煤矿的井下带式输送机的驱动电机通常采用三相鼠笼型结构,优点主要有结构简化、安全稳定、节能低耗等。驱动电机的常见故障有转子故障、定子问题、轴承及零构件故障等。

(2)减速设备主要负责动力的传递,动力的产生及运行可通过减速设备机进行调节,利用齿轮的啮合进行任务完成。减速设备可让电机的动力实现最大化转矩,导致其故障因素较多,如温度过高、漏油或齿轮问题等。

(3)液力耦合器主要安装的位置在减速设备与驱动电机之间,属于传动设备,在带式传输机可靠运行中起到积极作用,优点有提升设备的启动稳定性、节约电能等。在启动中会加强转矩,并对驱动电机的启动性能进行优化。液力耦合器具有较好的过载保护功能,其故障主要表现为振动异常、温度过高或输出轴不转等。

(4)传动滚动是整个带式输送机运行的主要部件,负责拉动皮带及完成运动。传动滚筒多种类型,从表面来分主要包括光面、胶面或铸面。其中,光面滚筒适用在较为干燥的作业条件之下;胶面滚筒的适用性明显相对于光面滚筒较宽;铸面滚筒的应用更广也最为常见。传统滚筒的故障以轮毂、滚筒主体、滚筒轴为主。

2 故障分析与单设备预防维修策略

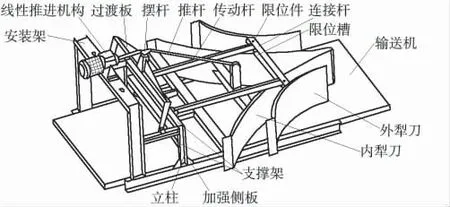

犁式卸料机作是一种常见的带式输送装置,犁式卸料装置在使用过程中,卸料器下落,使卸料装置的挡料皮于输送皮带直接接触,改变煤炭的流动方向,使煤炭进入指定的卸料口。由于犁式卸料机在重载转运中皮带会形成两边高中间低的槽形,卸料器挡料皮在使用过程中首先要于皮带边缘接触。此处会磨损成一条竖立缺口,导致卸料器使用时漏料严重,也会增加皮带边缘的磨损(图2)。如果不及时更换挡料皮,不仅会造成现场卫生情况差,而且会增加现场作业的劳动强度,影响皮带的使用寿命。同时也会影响传送煤量,频繁的更换挡料皮会加重检修人员的工作强度,从而增加不安全因素,不利于井下煤炭的生产作业。犁式卸料机的故障与带式输送机相似。

图2 犁式卸料机整体结构

本文以犁式卸料机为例,分析带式输送机驱动系统可靠性及单设备预防工作。

2.1 驱动系统故障分析

带式输送机驱动系统的主要故障以电机、减速设备、液力耦合器、传动滚筒为主,下面逐一对各故障因素进行分析。

(1)驱动电机问题及风险。驱动电机的问题形成因素较多,主要是驱动电机在长期的运转过程会产生自身的能量消耗,各零构件之间出现严重的碰撞磨损,导致零件构的断裂或轴承等问题,均会影响驱动电机稳定运行。易发生故障的部分主要有定子、转子及轴承等,如零构件之间的组织结构松懈,螺丝松动或密封不严等,会造成长久的损坏问题发生;定子故障主要是指绕组故障,铁心松动等;长期的腐蚀也会对绕组造成影响;驱动电机中轴承容易发生故障,主要原因是长期的缺少加油或检修程度不够。

(2)减速设备的故障也会经常出现,减速机内部的高温影响会导致故障,造成轴承不稳定及大量的漏油情况出现。冷却功能下降,主要是因为减速装备内部的油量不足导致。导致内部温度持续升高的因素很多,较常见的是密封圈发生氧化,导致密封功能下降,会导致其温度升高。在检修过程中忽视润滑检查,轴承之间的齿轮及构件会产生持续碰撞,甚至导致齿轮卡死情况,负荷压力的持续增大必定会对减速设备造成影响,进而导致发生故障[1]。

(3)液力耦合装置最为设备重要的均衡调节工具,在驱动系统功能发挥有着重要作用。观察后发现,一旦其自身的安全阀压力值无法达标或处在持续走低的状态,就会影响运行的稳定性、油管的密封不严造成输出设备的运行不畅。泵轮在日常运行中会受到生锈、腐蚀、磨损等因素的影响,导致结构松散、零件掉落,发生松动后会影响液力耦合器的稳定运行、出现故障。

(4)传动滚筒虽然很少会发生问题,但一旦出现故障则会直接导致带式输送机的运行停止。筒体的坚固牢靠非常关键,一旦筒体出现裂纹、压力冲击或断开则会导致风险发生。另外,长期缺乏对筒体表面检查也为故障发生埋下隐患。轮毂故障也较为常见,主要是受长期的振动及运转频率影响轮毂与轴产生松动、断裂,筒体会产生严重的变形,轴体则会扭曲或断裂[2]。

2.2 单设备预防维修策略建模

单设备可靠度偏低于预防性维修阈值Rp时,意味着在运行中将会出现故障,工作人员需对其进行预防维修。该设备运行中突发故障,可采用“小修”方式;如设备N 次预防维修之后,依然无法改变现有状态,可对其进行零构件更换操作。如果设备可靠度低于预设的预防维修阈值Rp时,则应开展预防维修。可靠性方程如下:

其中,λi(t)为设备完成第i 次预防维修后的故障率。

将式(1)变换为:

从式(1)、式(2)可以看出,特定的维修周期内所表现的最小维修次数可能出现的概率相同,其数值均是lnRp。为设备i 所构建维修模型主要出于相关费用的考虑,包括停机损失费用、设备更换费用。此是所产生的平均维修费用持续下降,且出于最低的状态,所产生的小修费用如下:拟定带式输送装置驱动系统的某一设备k 发生故障,则对设备进行小修活动若单次小修的成本为Cx,单用时为tx,则设备k 故障后进行小修产生的费用C1为:

小修的总维修时长Tm:

其中,C1为小修的总费用,tx为单次小修时长,Tm为小修的总时长。

3 维修策略改进

3.1 加强日常检查与定期维护

带式输送机驱动系统的可靠性优化及单设备预防维修不是单一片面的简单流程,而是更为科学合理的系统布局[3]。基于井下煤矿作业的特殊性,为保障煤矿稳定运输及提煤效率,要对带式输送机的驱动系统及单设备进行定期检查,并加大定期维护的力度。首先从生产作业安全及输送质量的层面入手,制订相应的检查机制、维护计划,根据带式输送机井下作业的时长,开展对机械设备的故障检查、问题排查,掌握驱动系统各个部件及设备的磨损程度,分析运行的可靠性、输送的保障性。在日常检查上逐一对电机、液力耦合器、减速机、传动滚筒的情况进行排查[4]。

3.2 构建精细化设备预防维修体系

构建精细化预防及维修体系可及时发现驱动系统的隐藏问题,目前的预防方案与维修计划过于形式化,缺乏对带式输送机驱动系统的细化分析、量化控制。首先要对可能存在的小问题、小故障进行统计,从电机、液力耦合器、减速机、传动滚筒4 个方面入手,对常见的故障与问题进行等级排列,按照细化目标构建预防维修指标,并根据不同故障及成因的影响大小进行等级划分,并通过故障模型或计算的方式,掌握何种故障发生的概率,通过评估方式更为精准地获取相关故障信息。在预防及维修的体系构建方面,应针对不同故障设计对应的解决方法,根据指标体系与故障问题选定维修方案,以便快速解决驱动系统不稳定、不可靠等问题[5]。

3.3 提高维修人员专业技术及水平

针对当前带式输送机驱动系统不稳定性的情况,应从专业角度出发,加强驱动系统与单设备的整体检查维修,因此提升维修人员的专业素养及水平至关重要。首先,加强专业技术的培训,通过校企合作或企业培训的方式,提升维修人员对驱动系统、单设备结构及原理的专业掌握,创新预防及维修思维。其次,加强高科技、智能化驱动系统及单设备的故障检测培训,包括大数据技术、人工智能技术、逻辑可控程序及远程监控平台的技术应用,培养检修人员的现代化设备检修、维修及预防能力。最后,可利用数字化技术解决带式输送机驱动系统的稳定失衡及故障发生等问题[6]。

4 结束语

综上所述,通过对带式输送机驱动系统可靠性及单设备预防维修策略进行分析,重点剖析驱动系统的故障成因及影响,结合实际案例提出单设备的预防维修方法,明确驱动系统可靠性的科学管控、及时检修及维护的重要性,为同领域研究工作开展提供参考。