冲击载荷下某船用起重机贮存强度评估

王海涛 张围围 申勇 宋国臣

摘要:冲击载荷作用下舰船设备的抗冲击能力是其生命力的重要组成部分,因此,在某船用起重机三维实体建模的基础上进行简化,并构建抗冲击计算模型。采用DDAM谱分析法对模型开展模态分析,将规定冲击谱作为输入,综合模态分析结果得到了该船用起重机冲击载荷下的最大应力和位移。通过ISO应力剪裁图对仿真数值进行分析,剔除了由模型自身及网格划分方法引起的应力集中点,对该船用起重机在给定冲击载荷作用下的强度进行了数值仿真与评估。仿真结果表明,在受到三个方向冲击时,扣除应力集中的影响,船用起重机的最大应力均小于材料的屈服极限,各部件不会产生断裂或永久性的塑性变形,设备抗冲击安全性满足要求。

关键词:冲击载荷;船用起重机;应力集中;强度评估

中图分类号:TH132 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.02.003

文章编号:1006-0316 (2024) 02-0013-06

Storage Strength Evaluation of a Marine Crane under Impact Loads

WANG Haitao1,ZHANG Weiwei2,SHEN Yong1,SONG Guochen1

( 1. CSSC 713th Research Institute, Zhengzhou 450015, China;2. Jiangnan Shipbuilding Group Co., Ltd., Shanghai 201913, China )

Abstract:The impact resistance of marine equipment is important to its survival ability. Based on the simplified three-dimensional solid modeling of a marine crane, this article constructs an impact resistance calculation model. The DDAM spectral analysis method is used to conduct modal analysis on the model. The maximum stress and displacement of the marine crane under impact loads are obtained by synthesizing the modal analysis results under the specified impact spectrum. The simulation values are analyzed using ISO stress clipping diagrams, and the stress concentration points caused by the model itself and grid partitioning methods are removed. The strength of the marine crane under a given impact load is numerically simulated and evaluated. The simulation results show that when the marine crane is impacted in three directions, excluding the effect of stress concentration, the maximum stress of the marine crane is less than the yield limit of the material. Each component will not undergo fracture or permanent plastic deformation, and the equipment meets the requirements for impact resistance safety.

Key words:impact loads;marine crane;stress concentration;strength evaluation

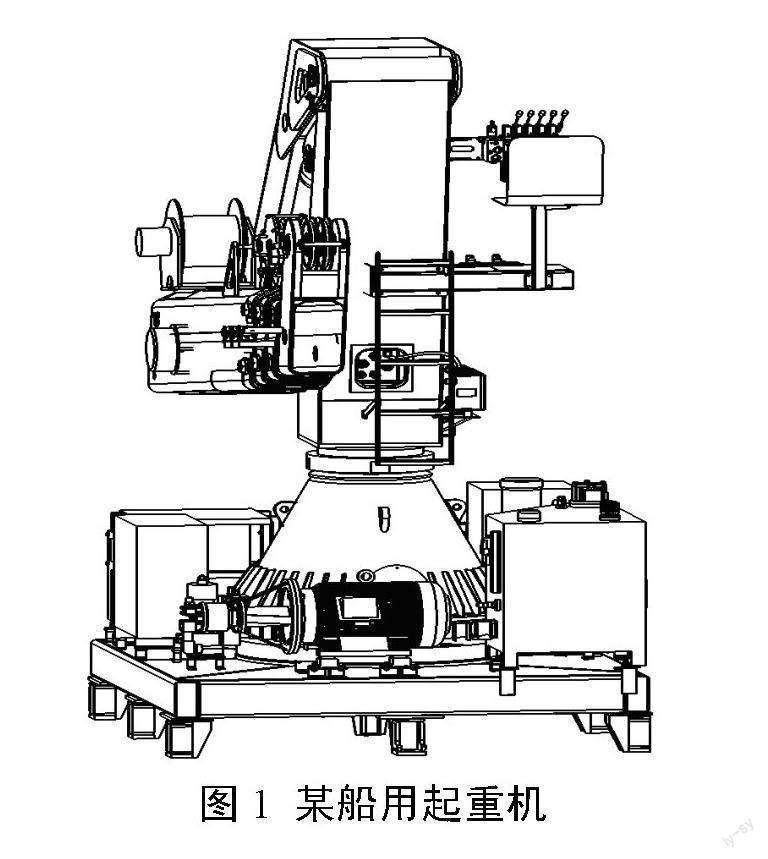

船用起重机用于船上物品的起吊转运,主要由回转支撑装置和起重臂组两部构成。回转支撑装置用于支承和水平转动起重臂组,起重臂组用于起吊被转运设备。作为起重设备,该船用起重机工作时的强度刚度是设计时考虑的重要因素。船用起重机在设计时除了考虑工作状态下起吊最大载荷所承受的力及舰船摇摆所引起的附加力外,还应考虑其长期贮存状态承受冲击载荷的能力。按照GJB 1060.1-91《舰船环境条件要求 机械环境》[1]规定,安装位置为船体的设备属于Ⅰ类区域,抗冲击等级为A级,为甲类设备;安装位置为甲板的设备属于II类区域,抗冲击等级为B级,为乙类设备[2]。对于甲类设备,应开展抗冲击试验,对于乙类设备和外形尺寸较大、不具备开展抗冲击试验条件的甲类设备,应进行设备的抗冲击仿真计算。如图1所示,某船用起重机是安装于甲板上的乙类设备[3],需对其在冲击载荷条件下的贮存强度进行数字仿真,评估其抗沖击能力。

目前,用于机械结构设备的主要抗冲击计算方法有:冲击系数法、时间历程法和DDAM(Dynamic Design Analysis Method,动态设计分析法)谱分析法[4]。冲击系数法是将瞬态冲击力按照工程经验取等效系数的方法,等效为数倍重力开展静力学仿真分析,考虑受冲击结构质量分布对冲击的影响,该方法计算误差较大。时间历程法一般用于电气类产品环境冲击试验,计算规定冲击激励下的响应,获得机械产品不同时刻每个节点的应力和应变。DDAM谱分析法是先对机械模型开展模态分析,将规定冲击谱作为输入,综合模态分析结果,得到整体机械模型的冲击响应结果,计算误差较小,是目前较为流行的抗冲击仿真计算方法[5]。

船用起重机贮存时起重臂组处于收缩折叠状态。本文根据设备抗冲击要求将冲击环境对应的冲击加速度谱和速度谱作为输入引入贮存状态计算模型,得到船用起重机贮存状态下的抗冲击性能。该计算方法对开展船用设备冲击载荷下的强度评估具有较强的参考意义。

1 仿真建模与模型简化

首先利用三维建模软件Cero建立该船用起重机的三维实体模型,如图2所示。

船用起重机结构比较复杂,考虑到传动部件等对设备抗冲击仿真计算无影响,因为对不利于网格划分的部分可进行简化处理[6]。建模时将回转支撑装置中的回转支承由齿轮简化为圆环,驱动机构中省略液压马达、小齿轮和减速箱等部位,同时省略放置在回转支撑装置上的液压泵站、电气箱等已开展过冲击试验的部件。省略掉的部件重量以质量点的形式等效放置在回转支撑装置相应位置[7]。伸缩臂组的二级臂、三级臂与四级臂重量等效到一级臂上。

三维模型建立完毕后,导入ANSYS。计算模型采用了实体单元与点质量单元组合,其中质量单元模拟省略了结构的惯性作用[8]。船用起重机贮存状态通过螺栓将回转支撑装置底部的8个支撑座与船体基座固连,模型计算式对回转支撑装置底部8个支撑座添加Z方向约束,在X和Y方向允许微量滑移。根据设计要求[1],船用起重机抗冲击等级为B级,设备安装位置为II类安装区域。

船用起重机主要部件所用材料的主要参数如表1所示。

2 冲击载荷确定

根据DDAM谱分析法对应的设计输入经验公式。对安装于船体上的I类安装区域,以及安装于甲板上的II类和III类安装区域,有:

A0(1)

V0![]() (2)

(2)

式中:A0为加速度谱,m/s2;V0为速度谱,m/s;m为模态质量,t;![]() 、

、![]() 、

、![]() 为系数;

为系数;![]() 、

、![]() 、

、![]() 、

、![]() 为常数。

为常数。

由设备冲击环境条件可知,船用起重机为II类安装区域设备,根据GJB 1060.1-91[1],规定DDAM谱分析法中对应系数和常数代入为[9]:

A0(3)

V0(4)

船用起重機冲击环境条件对应的冲击加速度谱和速度谱如表2所示[1]。可根据设备在经受冲击载荷后是否允许出现塑性变形选择相应的加速度谱和速度谱。本文研究的船用起重机在经受冲击后不允许出现塑性变形,因此按照弹性设计进行考虑,表中Aa、Va为设备不同模态质量所对应II类和III类安装区域的冲击加速度谱和速度谱。

设备具体的设计谱依据A0和V0采用表2的系数计算。根据式(3)、式(4)确定的A0和V0,取A0和V0中的小值作为动力学分析系统在给定冲击方向上的冲击设计加速度。

3 模态选择

模态是机械结构的固有振动特性。每一个模态具有特定的固有频率、阻尼比和模态振型[10]。模态与结构的质量分布、刚度特性、约束形式和预应力状态有关,与外界激励无关。模态是结构产生扰动后,会以特定的频率发生振动,且振型始终和特定频率保持唯一对应。在设备抗冲击计算中,不需要对所有模态进行叠加合成,其计算结果与模态选择及输入的设计谱参数密切相关[11]。

模态选择需符合的要求为:①选择的总模态质量大于分析系统总质量的80%;②分析的模态中应包括模态质量大于分析系统总质量10%的所有模态;③优先考虑较低频率的模态。

对船用起重机模型开展模态分析,在不同方向冲击下,船用起重机所选模态的模态频率、模态质量以及设计加速度值如表3所示。

4 计算结果

根据第2节确定的冲击载荷,在冲击响应谱分析中分别对船用起重机纵向、横向和垂向加速度谱和速度谱进行加载。加载方式采用单点响应谱,模态合成按照第3节确定的模态,采用模态叠加的方法进行合成。设置完成后求解得到船用起重机在垂向、纵向和横向三个方向的冲击应力和位移,如表4所示,其应力与位移云图如图3~10所示。

船用起重机受纵向冲击时,最大位移为6.539 mm,位于一级臂的端部;最大应力值为358 MPa,位于底部回转支承安装架与蒙皮之间结合处。受横向冲击时,最大位移9.161 mm,位于一级臂端部;最大应力值643 MPa,位于回转支承安装架上。由图9可以看出,该处大于350 MPa的区域仅一点,为应力集中点,其余各部位的应力值均小于350 MPa。受垂向冲击时,最大位移11.809 mm,位于一级臂端部;最大应力值1730 MPa,位于固定支腿处。由图10可以看出,大于500 MPa的区域只有固定支腿处边沿的一点,其余各部位的应力值均小于500 MPa。

计算得出,船用起重机受不同方向冲击产生的最大位移位于一级臂端部,为11.809 mm。受垂向冲击时,在回转支撑装置固定支腿处产生应力集中,最大应力值1730 MPa,这是因为装置结构复杂,零件大小差异较大,网格划分产生畸变,在计算中产生应力集中点。除去计算时产生的应力集中点,其余各部位的应力值均小于500 MPa。船用起重机的臂组、锥形盖和安装架结构材料均选用HG70,屈服强度为590 MPa;固定支腿、支撑块和轴的材料为20CrMo,屈服强度685 MPa。从而可知,船用起重机受到三个方向冲击时,除去应力集中的影响,其最大应力均小于材料的屈服极限,各部件不会产生断裂或永久性的塑性变形,船用起重机冲击安全性满足要求。

5 结语

利用Cero软件进行船用起重机的三维实体建模,建模过程中,对不利于网格划分且不影响仿真结果的部件进行简化处理,通过ANSYS软件对船用起重機抗冲击强度进行仿真分析。结果表明:

(1)船用起重机纵向冲击最大等效应力为358 MPa,小于材料屈服极限,满足抗冲击要求。

(2)船用起重机横向冲击最大等效应力为643 MPa,小于材料屈服极限,满足抗冲击要求,同时图9可以看出,该应力值为应力集中点,在零部件圆角交届点处。该应力值可忽略,但在零部件加工时该处应注意进行圆角处理。

(3)船用起重机垂向冲击最大等效应力为1730 MPa,远超材料屈服极限685 MPa,但由图10可以看出,该应力值为应力集中点,原因在于零部件应力集中处零件大小差异较大,网格划分产生畸变。通过分析,该应力值可忽略。扣除该应力集中点,其余应力均小于500 MPa,小于材料屈服极限,满足抗冲击要求。

(4)船用起重机在受到三个方向冲击时,均会产生较大的变形,但设备整体应力值均小于材料的屈服应力,设备机械结构不会发生塑性变形和失效,该船用起重机在给定冲击条件下贮存强度满足要求。

参考文献:

[1]国防科学技术工业委员会. 舰船环境条件要求 机械环境:GJB 1060.1-91[S]. 北京:中国标准出版社,1991.

[2]王海涛,赵彬. 基于Ansys的某升降装置支撑平台抗冲击动力学分析[J]. 机电工程技术,2020,49(7):50-52.

[3]夏树昂,赵宴辉,隋然,等. 船用空压机抗冲击设计对比仿真研究[J]. 机械工程与自动化,2022(6):78-81.

[4]王海江,陈艳锋,覃勇,等. 基于 ANSYS 的某船舱口盖抗冲击分析研究[J]. 装备制造技术,2022(9):49-52.

[5]吉然,陈超飞,何佳豪,等. 舰船用R404A制冷剂储罐的设计与抗冲击研究[J]. 机械设计与制造工程,2022(11):9-13.

[6]孙月秋. 船用发动机消声器抗冲击性能测试[J]. 舰船科学技术,2022(8):110-113.

[7]王光越. 基于DDAM的线槽装置抗冲击设计[J]. 机械工程与自动化,2022(2):71-75.

[8]朱建生,武天宇. 火炮发射载荷下负泊松比蜂窝结构抗冲击性能研究[J]. 兵器装备工程学报,2021,42(10):97-102.

[9]侯世红. 某舰载机柜抗冲击仿真计算[J]. 舰船电子工程,2021,41(7):110-113.

[10]王润泽,姜建建,黄志来,等. 基于精确有限元模型的叉车外门架轻量化设计[J]. 青岛理工大学学报,2022,43(3):144-150.

[11]李益波,肖炳林,何威誉,等. 岸边集装箱起重机有限元建模与模型修正[J]. 起重运输机械,2022(11):18-22.

![]()