纯滚动单圆弧齿轮的动态特性分析

赵林林,武涛

(江苏财经职业技术学院智能工程技术学院,江苏淮安 223003)

0 引言

目前国内很多专家等利用ADAMS[1]对各种类型的齿轮传动机构进行动力学仿真分析。文献[2]分析了齿面摩擦对双圆弧齿轮的传动影响,参数化设计模型,导入到ADAMS软件中,结合多体动力学分析理论,对双圆弧齿轮传动动力学性能进行仿真。文献[3]对某自动包装机传动系统的非圆齿轮传动系统进行了动力学特性研究。文献[4]对含几何偏心误差的变双曲圆弧齿线圆柱齿轮进行动力学分析。文献[5]利用ADAMS分析研究了齿轮裂纹故障振动信号的变化规律。文献[6]对端面齿轮动力学进行了仿真。文献[7]针对直齿圆柱齿轮动态转速及啮合力难易实际测量及试验成本较高等问题,利用ADAMS建立动力学仿真模型,对其转速和动态啮合力进行仿真分析。文献[8]利用Pro/E和ADAMS对拖拉机齿轮系统进行仿真分析设计。文献[9]利用UG完成双圆弧弧齿锥齿轮的三维建模,导入到ADAMS中仿真分析动态啮合过程中的主、从动齿轮的角速度和啮合力变化规律。文献[10]对少齿差金属橡胶复合摆线齿轮副完成三维建模,导入ADAMS中建立刚柔混合模型进行动力学仿真,分析弹性模量、双联齿轮间隙及两对齿轮副中心距对少齿差复合摆线齿轮副角速度、角加速度、啮合力和传动误差的影响。文献[11]对采煤机传动系统的高速级齿轮啮合力分析,首先建立模型,导入到ADAMS中添加约束后设置相关参数,施加转速力矩等进行动力学仿真。文献[12]对某型直升机减速器进行动力学仿真,得出运动参数变化曲线。

纯滚动单圆弧齿轮同时具备单圆弧齿轮和纯滚动接触齿轮的优点,齿轮相互啮合的齿廓之间不存在相对滑动,能够始终保证纯滚动接触,减少齿面相对滑动带来的负面影响。为达到降低振动和噪声的目的,利用ADAMS对纯滚动单圆弧齿轮进行动力学仿真,分析了纯滚动单圆弧齿轮的参数(如模数、齿数、螺旋角、齿宽)、齿面摩擦因数、啮合刚度等对纯滚动单圆弧齿轮的角速度、啮合力的影响。

1 纯滚动单圆弧齿轮虚拟样机建立

在Pro/E中装配好的纯滚动单圆弧齿轮模型[13](参数取值为:mn=3,z1=30,z2=56,ha*=0.4,c*=0.2,ρ1*=1.5,ρ2*=2,α=24°,β=18.55°),将其另存为x_t中间格式,导入到动力学仿真软件ADAMS中,通过对纯滚动单圆弧齿轮进行动力学仿真,分析不同参数对纯滚动单圆弧齿轮的角速度、角加速度、啮合力的影响。

设置模型材料:选择材料为合金结构钢,密度为7.85×103kg/m3,弹性模量为211 GPa,泊松比为0.3;将纯滚动单圆弧齿轮设置为旋转副,对凸齿轮和凹齿轮各创建一个齿轮副,其中第一个物体分别为小齿轮、大齿轮,第二个物体为地面ground,如图1所示。

图1 创建旋转副

然后在纯滚动凸圆弧齿轮上设置为主动轮,施加驱动转速为2000 r/min,如图2所示。纯滚动凹圆弧齿轮设置为从动轮,加以恒定的负载转矩95 500 N·mm。

图2 创建驱动

为研究纯滚动单圆弧齿轮的传动特性,需要合理设置齿轮间的碰撞力,纯滚动单圆弧齿轮在传动过程中主要涉及两齿轮相互接触时产生的弹性力和两齿轮相对运动时产生的阻尼力。因此,采用冲击函数Impact计算纯滚动单圆弧齿轮之间接触碰撞力,用刚度系数和阻尼系数来计算碰撞力。

2 纯滚动单圆弧齿轮动态特性仿真结果分析

2.1 齿面摩擦因数对齿轮动力学特性影响

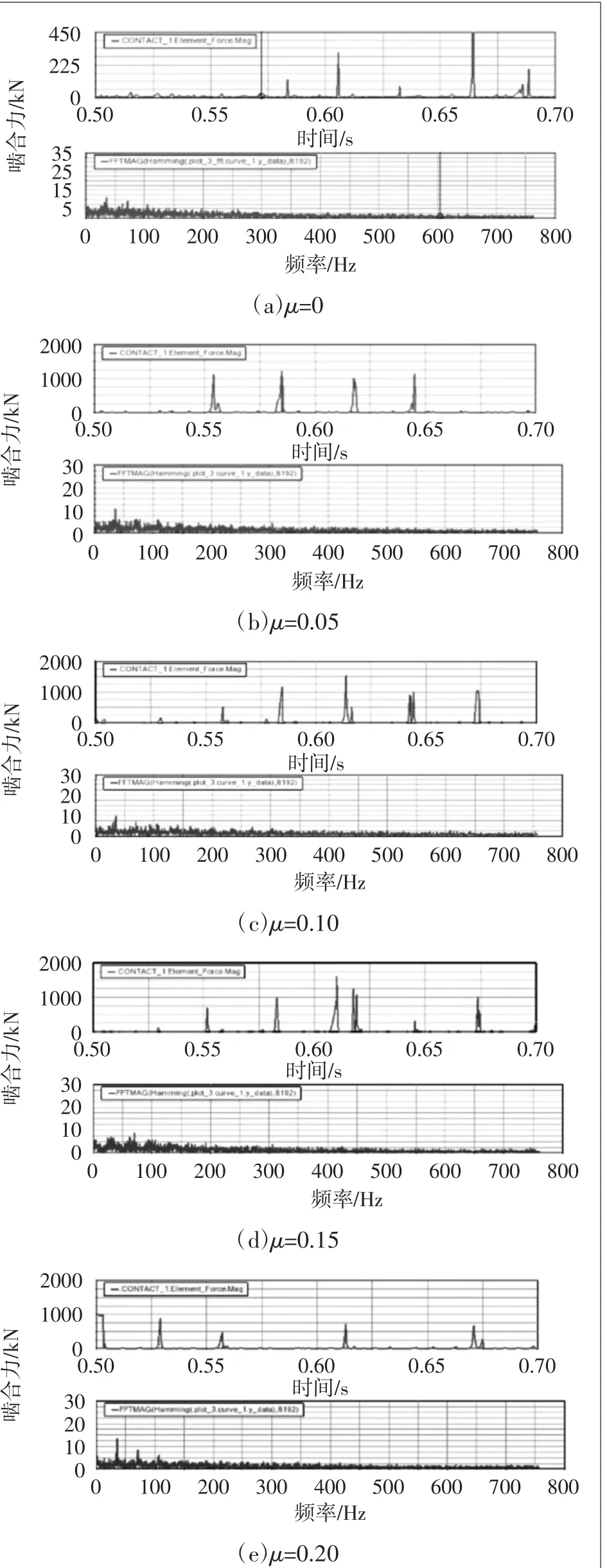

考虑到齿轮在大多数工况下摩擦因数在0.05~0.20范围内,因此在对纯滚动单圆弧齿轮设定条件时,分别分析了在摩擦因数μ为0、0.05、0.10、0.15、0.20等5种工况下的工作数据进行仿真分析。

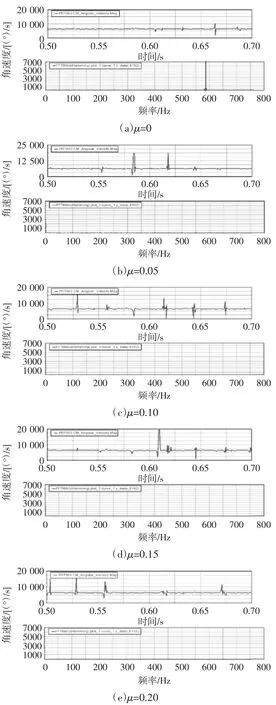

得出不同齿面摩擦因数下纯滚动凹圆弧齿轮角速度的变化曲线,取0.5~0.7 s进行分析,如图3所示。并对纯滚动凹与圆弧齿轮进行角速度统计分析,如表1所示。在纯滚动凹圆弧齿轮传动过程中,因为轮齿啮合齿数与啮合点数呈周期性变化,单对轮齿和双对轮齿共同传动过程中产生冲击载荷和仿真材料的弹性特性,造成凹圆弧齿轮在交换时刻会产生速度波动,通过模拟分析,即使是摩擦因数为0,凹圆弧齿轮的角速度也发生了较大波动。且最大角速度与最小角速度之差随着摩擦因数的增大而降低,说明在纯滚动单圆弧齿轮传动过程中,随着齿面摩擦因数的增加,凹圆弧齿轮角速度的变化幅度范围减小,说明振动减小。

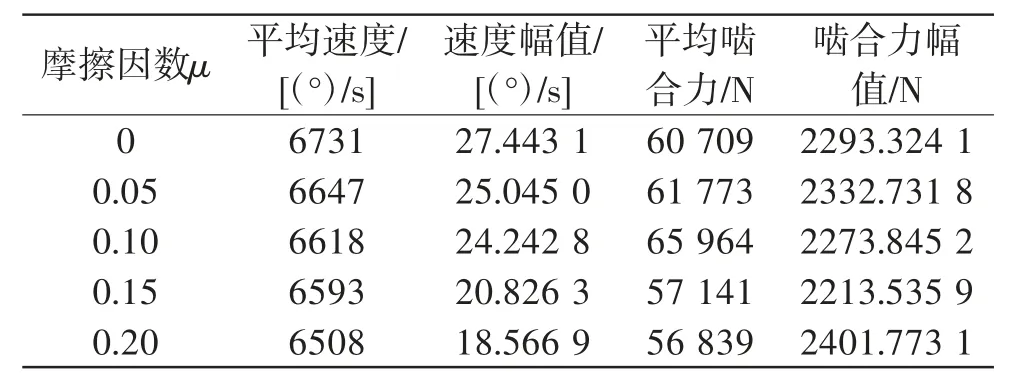

表1 不同摩擦因数下的纯滚动凹圆弧齿轮统计数值

图3 不同摩擦因数下的凹圆弧齿轮的角速度曲线

对纯滚动单圆弧齿轮啮合传动过程的时域波形进行傅里叶变换(FFT)得到其频谱图,如图3、图4中每个摩擦因数对应的频谱图,通过频域特性可以更好地了解纯滚动单圆弧齿轮在传动过程中振动能量的频率分布,掌握系统的振动特性。

图4 不同摩擦因数下的凹圆弧齿轮啮合力曲线

理论计算得出凹圆弧齿轮的角速度为:12000×30/56=6428.57(°)/s。经过仿真分析凹圆弧齿轮在μ=0时,凹圆弧齿轮的平均速度v凹=6731(°)/s;在μ=0.05时,v凹=6647(°)/s;在μ=0.1时,v凹=6618(°)/s;在μ=0.15时,v凹=6593(°)/s;在μ=0.2时,v凹=6508(°)/s;与理论计算值基本接近,验证了仿真模型的正确性。

不同摩擦因数下的纯滚动凹圆弧齿轮的啮合力仿真曲线如图4所示。由图4可以看出,纯滚动单圆弧齿轮在啮合过程中,存在微碰撞,轮齿受力不均匀,不是一个恒定值,在齿轮进入啮合和退出啮合时存在冲击,动态啮合力随时时间发生波动,不是一条光滑的曲线。且无论齿面摩擦因数如何改变,其整体的波动趋势不发生变化。从啮合力的频域分析图中,啮合力在启动瞬间出现最大值,这是啮合启动啮合冲击引起的,与实际情况相符合,随后变化平稳,可以看出不同齿面摩擦因数的纯滚动单圆弧齿轮啮合力的振幅特征变化趋势一致。

2.2 模数对齿轮动力学特性影响

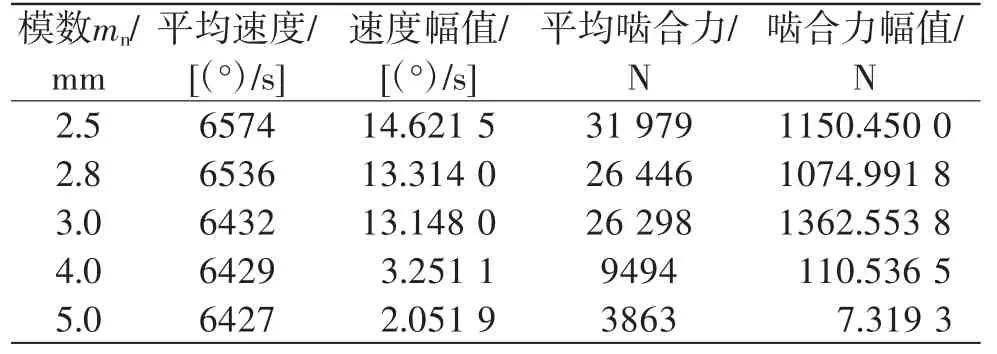

参数设置如前所示,分别改变模数mn为2.5、2.8、3.0、4.0、5.0,摩擦因数为0.1,其他参数不变,对5种情况进行仿真分析,对不同模数下的纯滚动凹圆弧齿轮进行统计(如表2),可以看出:纯滚动凹圆弧齿轮的速度幅值随着模数的增加在逐渐减小,说明模数增加能使纯滚动单圆弧齿轮的强度提高,刚性好,变形小,能够减小瞬时速度变化,减少单位时间轮齿接触的冲击次数。凹圆弧齿轮啮合力在模数小于3时,啮合力幅值随模数的增加而增加;但当模数不小于4时,随着模数的增加,凹圆弧齿轮啮合力幅值减小。

表2 不同模数下的纯滚动凹圆弧齿轮统计数值

2.3 螺旋角对齿轮动力学特性影响

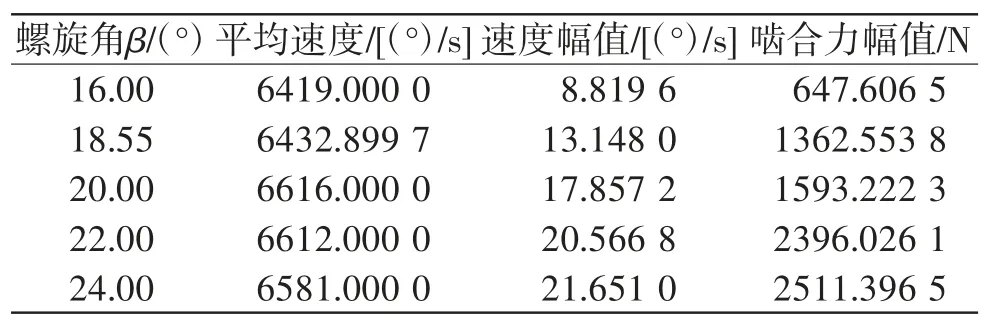

改 变 螺 旋 角β 分 别 为16.00°、18.55°、20.00°、22.00°、24.00°,摩擦因数为0.1,其他参数不变,对5种情况进行仿真分析,对不同螺旋角下的纯滚动凹圆弧齿轮进行统计(如表3)。随着螺旋角的增加,纯滚动凹圆弧齿轮的速度幅值在逐渐增加,说明振动幅度增加,因为螺旋角增大,使得纯滚动单圆弧齿轮的重合度增加,同时参与啮合的齿增多,在轮齿啮合交替过程中,会产生啮入端冲击。纯滚动单圆弧齿轮螺旋角增加,凹圆弧齿轮的啮合力幅值增加,因为螺旋角增大会使得齿轮承受较大的轴向力。

表3 不同螺旋角下的纯滚动凹圆弧齿轮统计数值

2.4 齿宽对齿轮动力学特性影响

参数设置如前所示,分别改变齿宽B分别为20、30、44、50、55,摩擦因数为0.1,其他参数不变,对5种情况进行仿真分析,对不同齿宽下的纯滚动凹圆弧齿轮进行统计,如表4所示。速度幅值变化无规律;啮合力幅值随齿宽的增加逐渐增加,说明齿宽增加,能够减小直径,降低纯滚动单圆弧齿轮的圆周速度,减小传动的外廓尺寸。

表4 不同齿宽的纯滚动凹圆弧齿轮统计数值

2.5 纯滚动凸圆弧齿轮齿数对齿轮动力学特性影响

参数设置如前所示,分别改变改变凸圆弧齿轮的齿数z1为24、26、28、30、32,摩擦因数为0.1,其他参数不变,对5种情况进行仿真分析。对不同凸圆弧齿轮齿数的纯滚动凹圆弧齿轮曲线数值进行统计(如表5)。纯滚动凹圆弧齿轮的速度幅值随着齿数的增加呈下降趋势,说明凸圆弧齿轮的齿数增加时传动比减小;啮合力幅值变化没有规律。

表5 不同凸圆弧齿轮齿数的纯滚动凹圆弧齿轮统计数值

2.6 啮合刚度对齿轮动力学特性影响

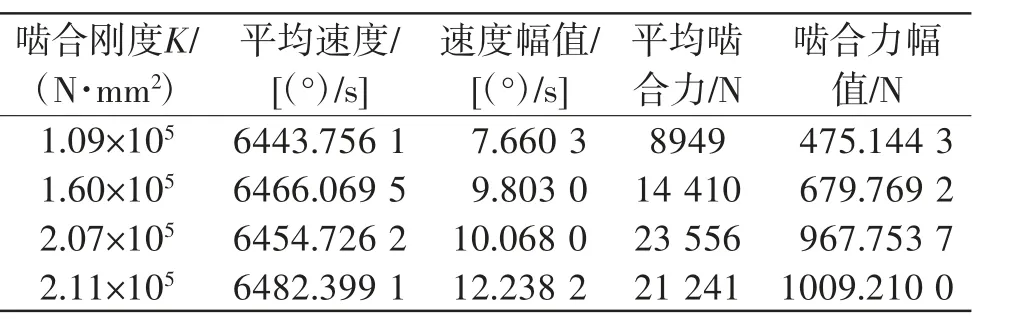

模拟铝青铜(1.09×105N/mm2)球墨铸铁(1.6×105N/mm2)、普通碳素钢(2.07×105N/mm2)、结构钢(2.11×105N/mm2),参数设置如前所示,对其进行仿真分析。对不同啮合刚度的纯滚动凹圆弧齿轮曲线数值进行统计(如表6)。纯滚动凹圆弧齿轮的速度幅值随着刚度的增加而呈增加趋势,啮合力幅值随刚度的增加而增加。

表6 不同啮合刚度的纯滚动凹圆弧齿轮统计数值

3 结论

在Pro/E中建立6组模型,每组模型分别改变摩擦因数、刚度、纯滚动单圆弧齿轮的模数、螺旋角、齿宽、凸圆弧齿轮的齿数,利用ADAMS仿真分析得到实际工况下的动态啮合力及角速度时域和频域曲线。

分析研究不同参数对纯滚动单圆弧齿轮的动态性能的影响,得出以下结论:纯滚动凹圆弧齿轮角速度振幅随齿面摩擦因数的增加而减小,随模数的增加而减小,随螺旋角的增加而增加,随凸圆弧齿轮齿数的增加而减小,随刚度的增加而增加;纯滚动凹圆弧齿轮的啮合力振幅随小模数的增加而增加,随大模数的增加而减小,随螺旋角的增加而增加,随齿宽的增加而增加,随刚度的增加而增加,为纯滚动单圆弧齿轮的后续研究奠定理论基础。