轮轨高频激励下高速列车制动盘模态振动及疲劳损伤研究

孙嘉毅,秦浩,朱海燕

(华东交通大学机电与车辆工程学院,南昌 330013)

0 引言

随着高速列车的发展,人们大都选择高铁出行,高速列车的安全性和舒适性显得越来越重要。且现行高速列车面对服役工况的复杂和环境的恶劣,对于高铁部件的检查和寿命预测也引起高度重视。轴装制动盘是高速列车制动系统尤为关键的一个部件,因此研究轴装制动盘在紧急制动工况下轮轨激励引起的疲劳是本文的研究重点。轮轨激励是由钢轨和车轮缺陷造成的,包括车轮多边形、钢轨波磨和实测路谱等形式。朱海燕等[1]研究不同因素影响下的高速列车齿轮箱箱体的振动特性和疲劳损伤,并且通过实验对比发现,轮轨高频激励对齿轮箱箱体造成不同程度的破坏,但垂向载荷对此影响较小。杨润芝等[2]研究发现,车轮多边形对车辆和轨道系统造成不良影响,从而使车体部件(如制动盘等)产生振动,缩短列车部件的服役年限。刘凯[3]建立三维轮轨接触的有限元模型,研究了车轮多边形对轮轨接触的影响,分析由车轮多边形引起的车轴和轮毂的疲劳损伤,并且预测其使用寿命。陈令怡[4]通过建立刚性轮对和柔性轮对,对比分析在车轮多边形引起的轮轨高频激励影响下轴箱的振动特征,发现车轮多边形的阶数和运行速度对此都会产生影响。

周志明等[5]通过建立矿用带式制动盘有限元模型,分析制动盘的前5阶模态及产生的振动和应力,为后续的制动盘结构优化设计提供基础。殷梅等[6]对某车型制动盘进行三维建模并通过有限元软件分析制动盘的模态,对其进行结构优化,改善该车型制动盘的使用性能。吴云豪[7]通过建立汽车制动盘的有限元模型,基于振动理论计算制动盘的模态,分析其产生共振的可能性,从而避免可能出现的破坏,为后续的热结构耦合分析提供基础。王国顺[8]研究高速列车制动盘在热机耦合下产生的噪声,进行制动盘模态分析,通过改变约束条件来探究模态频率的产生规律,为后续怎样消除噪声提供理论依据。

赵彬娜等[9]研究在持续振动环境中列车转向架的自由模态和振动模态,发现转向架受振动等因素产生的疲劳较为严重。何橼等[10]对动车组某装置进行振动模态测试,利用试验进行对比分析,分析该装置的振动疲劳,结果表明,在车轮多边形磨耗下的疲劳破坏较为严重,从而缩短服役寿命。罗丹等[11]针对挖掘机部件的振动问题展开研究,建立施加随机振动数据的模型,对部件的疲劳损伤和寿命进行分析,并通过试验来验证仿真结果,为结构优化提供基础。柯飙等[12]通过建立刚柔耦合模型分析地铁车辆车体的服役可靠性,并分析车体的模态,识别车体最薄弱的位置,评估车体的使用寿命。方吉等[13]运用动力学软件建立动车组构架刚柔耦合模型,分析构架焊接处的振动疲劳,并对其疲劳损伤和寿命进行评估。

本文以某型高速列车轴装制动盘为研究对象,首先获取高速列车紧急制动工况下的轴装制动盘振动数据并对其进行分析;然后将轮轨激励产生的轴装制动盘的振动导入有限元模型中,分析制动盘的振动模态,最后分析制动盘的疲劳损伤和寿命评估。

1 高速列车制动盘振动数据分析

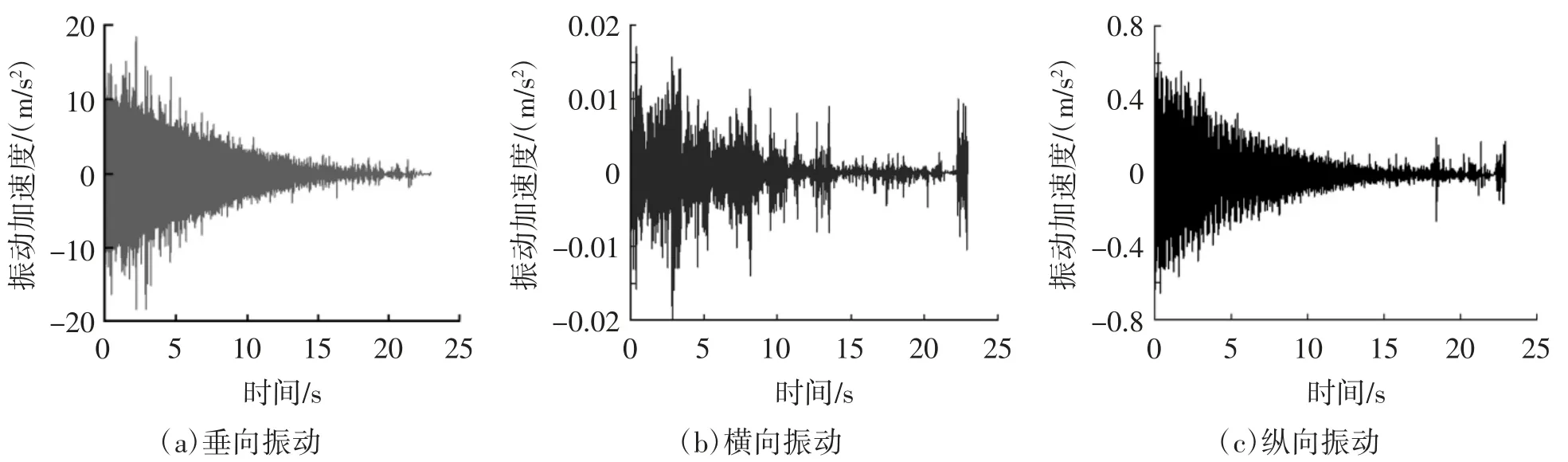

本文采用钢轨波磨波幅为0.015 mm、波长为300 mm、车轮多边形波深为0.005 mm、阶数为11的仿真工况,高速列车紧急制动初始速度为100 km/h,列车均匀减速时间为23 s。图1为紧急制动工况下轴装制动盘在垂向、横向和纵向振动加速度的时域图。从图1可以看出:制动盘的垂向振动加速度在制动初始时最大,达到19.5 m/s2,随着时间的增加而均匀地减小,直至列车停车振动加速度为0;在整个紧急制动过程中,横向振动加速度比垂向振动加速度小。纵向振动加速度的减小规律与垂向振动加速度的减小较为相似,但制动初始速度相差很大。

图1 轴装制动盘振动时域图

通过傅里叶快速变换得到轴装制动盘振动加速度频域图,如图2所示。从图2可以看出,垂向振动加速度时域图中有2个峰值,频率分别为87.56、279.34 Hz。相关研究表明,振动频率在0~100 Hz之间称为制动抖动,100~1000 Hz之间称为制动颤振,说明在87.56 Hz处制动盘的振动主要以制动抖动为主,而后者的振动频率与轮轨激励的频率重叠,从而出现共振现象。横向振动加速度在频率400 Hz以内有多个峰值,主要原因是制动闸片在横向上对制动盘进行夹紧会导致制动颤振的情况。纵向振动加速度和垂向振动加速度一样存在2个峰值,因此出现振动的原因和垂向振动加速度相似。

图2 轴装制动盘振动频域图

2 制动盘振动模态分析

随着振动理论的发展,静强度理论满足不了运动状态的研究,因此对部件动态特性的研究也显得尤为重要。作为振动理论的一部分,模态分析成为研究结构性能的一个重要方法,随着计算机的发展,对部件的振动模态分析越来越方便且高效。因此本文对在高速列车紧急制动工况下由轮轨激励导致的制动盘振动进行模态分析(如图3),提取轴装制动盘的前6阶模态进行分析。

图3 轴装制动盘各阶振动模态

从图中制动盘的振动模态可以看出,1阶模态振动频率为1052.6 Hz,2阶模态振动频率为1205.6 Hz,两者均表现为垂向上的变形。3阶模态振动频率为1220.8 Hz,4阶模态振动频率为1289 Hz,两者主要变现为横向变形,但从第4阶模态开始出现垂向和横向两个方向上的变形。5阶模态振动频率为1299.8 Hz,6阶模态振动频率为1475.5 Hz,主要表现为周向上的变形。从前6阶模态振动频率的分析可以看出,从6阶振动模态之后,随着频率的增加,制动盘的振动造成较为严重的变形,影响轴装制动盘的正常使用,因此在这方面应该尽量减少振动给制动盘带来的影响。

轴装制动盘前6阶振动模态频率如表1所示。

表1 轴装制动盘各阶振动模态频率表

3 制动盘疲劳损伤研究

轴装制动盘是制动系统保证高速列车安全停车的重要组成部分,分析轴装制动盘的安全性和寿命预测是提高列车安全服役的重要手段。疲劳寿命的评估一般根据S-N曲线结合累积损伤理论进行。常用的疲劳损伤计算模型方法主要有Steinberg法、Goodman法、Bendate窄带近似法、Dirlik法等,其中Goodman法主要依靠交变应力循环,在等循环次数的情况下,展示平均应力与最大应力和最小应力之间的关系,Steinberg法因具有较高的精度和可靠性,在工程实际中应用广泛。

图4、图5和图6分别为轴装制动盘疲劳损伤、疲劳寿命和等效应力云图。从图4中可以看出,轴装制动盘的疲劳损伤较为严重的地方位于内侧和散热筋上,内侧是轴装制动盘与车轴连接处,轮轨高频激励的振动直接造成制动盘的疲劳损伤。列车运行所导致的制动盘不稳定性也是此处疲劳损伤较为严重的一个原因,这与图6等效应力云图的分布相吻合,与实际工况出现的情况相符。图5中,制动盘的寿命分布云图与疲劳损伤云图重叠,说明制动盘损伤越大的地方寿命越短,这与实际情况高度相符。

图4 轴装制动盘疲劳损伤图

图5 轴装制动盘疲劳寿命图

图6 轴装制动盘等效应力云图

4 结论

高速列车在实际服役工况中受到轮轨高频激扰,激扰主要由车轮多边形和钢轨波磨产生的,本文主要针对轮轨高频激扰对轴装制动盘的安全性和可靠性的影响展开研究,得出如下结论。

1)在钢轨波磨和车轮多边形耦合激励下,轴装制动盘在初始制动时刻的垂向振动加速度最大,达到19.5 m/s2,纵向振动加速度次之,横向振动加速度最小,在频域图上,纵向振动加速度和垂向振动加速度的峰值类似。

2)随着轴装制动盘的振动模态阶数的增加,制动盘变形的程度也越来越严重,从单一的垂向变形或者横向变形转变为两种变形同时存在。

3)轴装制动盘的疲劳损伤与等效应力云图相类似,等效应力越大的地方,疲劳损伤越严重,两者集中分布趋于一致,从而导致制动盘的疲劳寿命更短,和实际服役工况下的情况高度相符。