基于计算机视觉技术的皮革瑕疵检验研究

陈楠

(陕西财经职业技术学院,陕西 咸阳 712099)

0 引言

天然皮革作为一种重要的材料,广泛应用于服装、鞋类、家具等领域。然而,在天然皮革生产加工过程之中,由于动物自身的生理因素或外界环境的影响,导致其皮革表面或内部往往会造成一定缺陷瑕疵,具体表现为皮面破损、色差、斑纹、划痕、褶皱、压印等[1]。

当前,许多中小型皮革加工厂多采取传统的皮革瑕疵检验方法,例如人工检验、光学检验等[2],主要针对天然皮革表面缺陷瑕疵进行筛选,往往耗费大量的时间和人力资源,特别是对于大规模的皮革加工生产线来说,效率低下且成本高昂,往往需要大量的人力投入,增加了生产成本,同时也限制了生产线的自动化和智能化程度。在皮革行业数字化、智能化转型发展的背景下,开发一款智能型皮革瑕疵检验系统有其必要性。

笔者采用计算机视觉技术并引入深度学习算法来构建一种智能型皮革表面瑕疵检验系统,希望以此提高皮革表面瑕疵检验的准确性,提升检验效率,进一步满足皮革加工现代化生产的实际需求。

1 智能型皮革瑕疵检验系统构建

1.1 系统框架设计

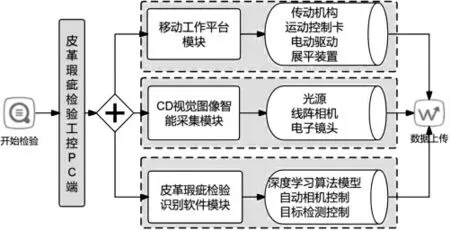

智能型皮革瑕疵检验系统基于计算机视觉技术实现,系统框架如图1所示,具体模块包含移动工作平台(即由传动机构、运动控制卡、电动驱动、展平装置等组成)、CD视觉图像智能采集模块(即由光源、线阵相机、电子镜头等组成)、皮革瑕疵检验识别软件模块(即由深度学习算法计算模型、相机控制、目标检测控制等组成)。

图1 智能型皮革瑕疵检验系统Fig.1 Intelligent leather defect inspection system

1.2 硬件组成

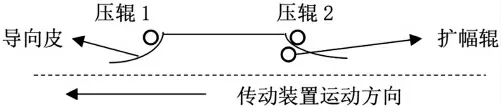

智能型皮革瑕疵检验系统的硬件部分主要为移动工作平台模块与CD视觉图像智能采集模块组成。在传统型皮革瑕疵检验系统的基础之上,通过增加展平装置来解决天然皮革检验前存在的各类凹凸、弯曲、折角等问题[3],具体工作流程如图2所示,由一组平整的辊筒组成,根据天然皮革材料的尺寸和形状进行调整,用于将皮革材料展平并保持平整状态,确保皮革在图像采集检验过程中的平整性,以便在图像采集中避免死角。在具体的实验中可采用PLC(可编程逻辑控制器)根据不同皮革加工需要进行编程和展平参数设置。

图2 皮革展平过程Fig.2 Leather flattening process

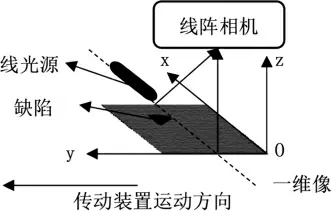

在系统硬件组成中,CD视觉图像智能采集通过计算机集成逐行扫描的方式来采集天然皮革图像,其扫描过程具体如图3所示,在天然皮革瑕疵检验过程中,相机会被放置在天然皮革材料的一侧,扫描内容为天然皮革表面的x0y面,若线光源中射光强度为e,则天然皮革表面受到线光源后所形成的散射系数为μ,即在(x,y)点中的反射光强度m可表示为:

图3 计算机CD扫描过程Fig.3 Computer CD scanning process

其中,A表示线阵相机光强度探测中的性能指标量,可看作近似性常量,将采集到的数字信号传输到后端处理系统进行图像处理和目标瑕疵(如面积、位置、长度等)机械能检测,当天然皮革表面存在一定的瑕疵缺陷,则瑕疵缺陷处所形成的射光强度、光吸收系数会产生明显的差异,缺陷处的反射光强度可表示为:

智能型皮革瑕疵检验系统采用线阵相机的优势在于其高速、高分辨率和高灵敏度[4]。由于为计算机逐行扫描方式,线阵相机可在很短的时间内获取高质量的视觉图像,对射光强度、散射度处理具有较好的适应性分辨能力,在对类似M、M'值进行获取后,通过深度学习模型的不断迭代可形成自动瑕疵相似识别库,进一步对适用于对不同皮革瑕疵进行实时和准确的自动检测,便于捕捉到微小的皮革瑕疵细节,提高天然皮革瑕疵检测的准确性和可靠性。

1.3 软件组成

智能型皮革瑕疵检验系统识别软件基于计算机视觉和机器学习技术,通过前期的图像数据采集进行工作。其工作流程为:系统初始化→线阵相机功能触发→瑕疵级别自动判别→皮革瑕疵图像预处理→深度学习算法模型→瑕疵缺陷特征判断→瑕疵定位。

在识别过程中,线阵相机采集到的图像通常需要进行预处理,包括图像去噪、图像增强、图像平滑等操作,以消除噪声、增强图像的对比度和清晰度。在预处理后,系统会从每个图像中提取特征,特征可以是图像的局部纹理、颜色直方图、形状特征等,进而描述图像中的瑕疵信息;在特征提取后,系统需要使用已标记的训练数据对机器模型进行训练[5]。训练数据包括一系列图像和对应的瑕疵标注。训练过程中,系统会根据提取的特征和标注信息学习皮革瑕疵的模式和规律。

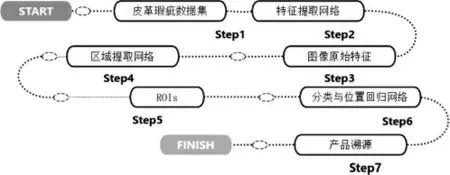

软件识别中的目标检测核心技术原理是基于深度学习算法模型,即通过采集一系列包含正常和瑕疵的皮革图像,对这些图像进行初步标注出瑕疵区域的位置和类别。基于深度学习算法的模型会自动学习皮革瑕疵的特征逐步形成一种经验式的识别模式,在训练完成后,对模型进行评估和优化。评估可使用各种指标,例如准确率、召回率、精确率等[6-7]。如果模型的性能不满足要求,还可进行识别参数调整、数据增强等优化操作。智能皮革瑕疵检验系统中的识别流程如图4所示,即通过皮革瑕疵数据集来提取瑕疵特征,在创建ROIs(感兴趣区域)后,选择线阵相机中的每一组像素作为单独一次进行图像纹理提取,采用深度学习中端到端的算法进行精确筛选处理,再次筛查时可采取图像组合形式进行具体分类与位置回归,在完成所有像素筛查后再次经过合并后的图像中,色彩、面积差异最大的区域即为皮革纹理瑕疵缺陷所在。

图4 基于深度学习算法模型的识别流程Fig.4 Recognition process based on deep learning algorithm model

2 天然皮革瑕疵检验效果对比测试

2.1 测试准备

为了更好地对智能型皮革瑕疵检验系统精度与效率进行有效检验,笔者在陕西某中型皮革制品加工厂现场进行系统搭建,并与加工厂内的传统瑕疵检验系统进行天然皮革瑕疵识别对比测试,组别为智能型、传统型两组。

2.2 测试过程

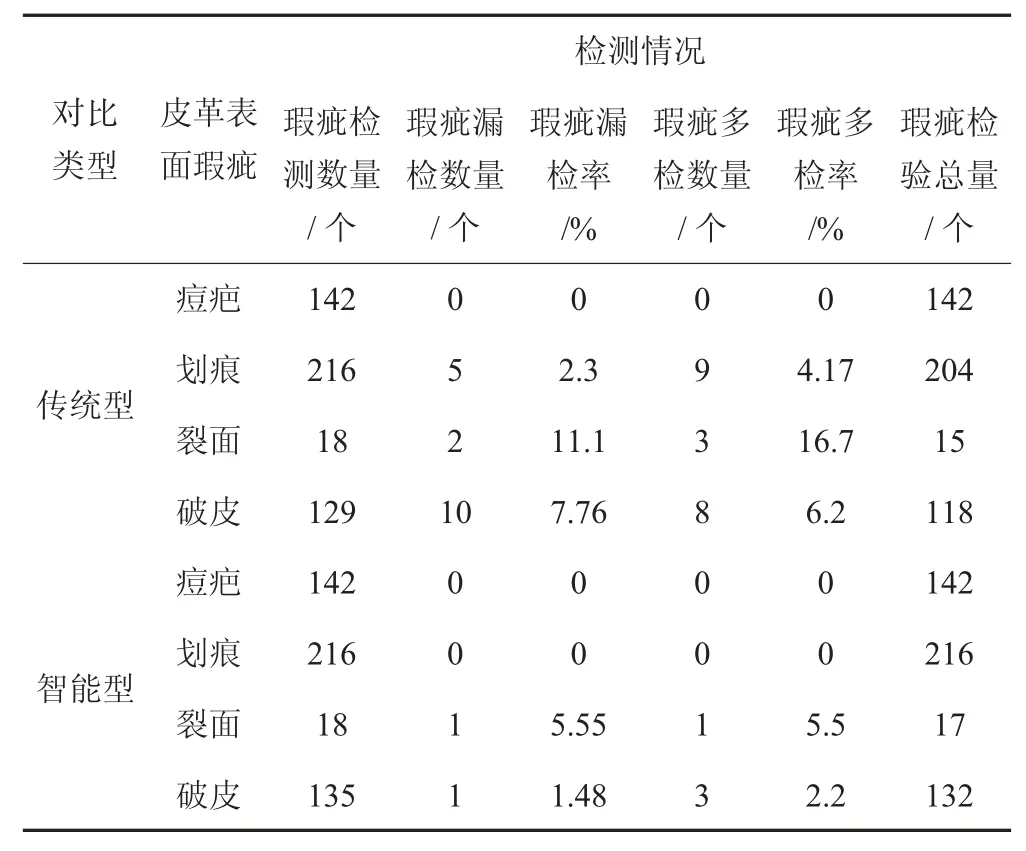

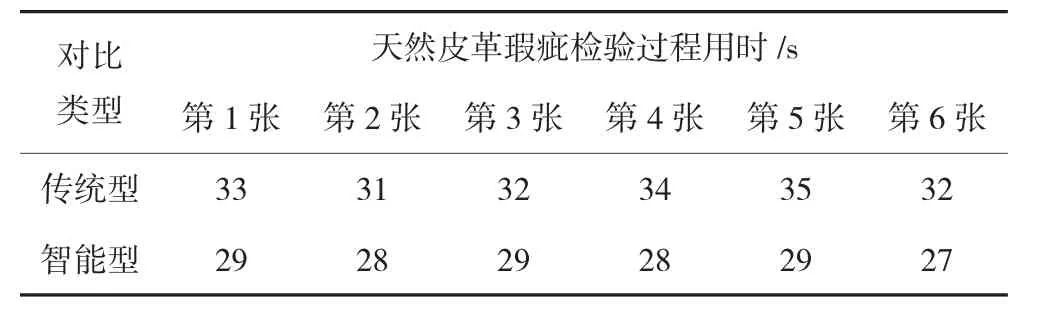

二者在系统硬件上的区别主要在于传统型瑕疵检验系统缺乏皮革展平装置,而本文所搭建的智能型皮革检验系统具备展平装置,有助于在最初皮革瑕疵检验之前促使其表面更为紧绷和平整;二者软件上的区别则在于传统型检验系统所搭载的算法主要为阈值分割法、纹理分析法及边缘检测法,智能型搭载计算机视觉技术及深度学习算法,对复杂瑕疵的适应性差具有较好的识别能力[8]、在测试中,分别选用6张30 cm×48 cm的小牛皮革进行瑕疵检验,从痘疤、划痕、裂面、破皮等缺陷因素中,分别统计两组的检验效果,两组的精度检验数据如表1所示,检验效率如表2所示。

表1 两组天然皮革瑕疵检验效果对比Tab.1 Comparison ofdefect inspection results between two groups ofnaturalleather

表2 两组天然皮革瑕疵检验时速对比Tab.2 Comparison ofinspection speed for naturalleather defects between two groups

2.3 测试结论

从表1中可得出传统样型皮革瑕疵检验的漏检率依次分别为0、2.3、11.1、7.76%;多检率依次为0、4.17、16.7、6.2%;智能型皮革瑕疵检验的漏检率依次为0、0、5.55、1.48%,多检率依次为0、0、5.5、2.2%,仅在裂面、破皮缺陷检验中存在微小的误差,说明基于计算机视觉技术和深度学习算法的检验系统能够识别复杂的皮革瑕疵形状、大小等变化,其检验精度更为准确;从表2二组的检验时速来看,在6张小黄牛皮革传统型检验共用时197 s,平均时速32.83 s,智能型检验共用时170 s,平均时速28.33 s,从检验的时速来看,智能型皮革在线阵相机的助力下具有较高的检验效率,通过使用目标检测的深度学习算法,识别软件可自动识别天然皮革图像中的瑕疵目标,进而快速、准确进行皮革表面瑕疵检测,提高生产效率和质量皮革加工控制水平。

3 结语

本次开发的智能型皮革瑕疵检验系统基于计算机视觉技术进行实现,通过高速图像采集和实时处理,可以准确检测和分类瑕疵,并快速地对大量的天然皮革进行检测,有效提高皮革瑕疵的筛查效率,降低生产成本,对优化皮革加工生产工艺和改进皮革产品原料质量具有一定的帮助,值得在后续深入研究。