车身腰线缺陷及检测方法研究与应用

白云亮 戴宏骏 黄萃蔚

摘 要:车身特征线在车身的分布走向及形状不仅能代表一个造车厂商的美学设计水平,同时也能体现其冲压工艺水准。车身腰线的的缺陷类型和检测手段主要分为以下三个方面:特征线的截面形状是否符合要求;匹配处特征线的位置是否符合设计要求;车身上逐渐消失的特征线消失位置判断。文章在以上三个方面分别对车身腰线缺陷检测方案及评价方法进行简单介绍。

关键词:车身 腰线 形状 位置 消失点 检测 评价

1 引言

随着新能源汽车的问世和造车新势力的进场,汽车品類和销量越来越多,广大用户对汽车产品的需求和期望也越来越高,本已竞争极度激烈的市场环境也变得愈加残酷。同时,伴随汽车核心技术与造车工艺水准高度趋同,反而汽车的外观成了消费者是否选择该产品的重要因素之一。然而,决定车身外观的重要因素之一—车身腰线便成了各个厂商设计与制造车身外观美学的重要修饰手段。所以,各个主机厂商在设计、生产汽车白车身时,都会投入很大的精力在车身腰线的不断优化和监控中。

车身腰线(也称筋线或特征线)已经成了汽车外观设计不可或缺的特征。如图1线条所示,合理的腰线分布会让最终产品更立体,更具力量感。同时,车身腰线在车身的分布走向及形状不仅能代表一个造车厂商的美学设计水平,同时,腰线的截面形状,匹配情况等也能体现其冲压工艺和装配工艺水准。复杂多样的腰线能够给用户带来不一样的视觉体验和美学享受,但与此同时也给相关的检测人员带来巨大的挑战,即腰线哪里需要检测,如何检测等。文章主要基于长期从事车身尺寸检测的经验和理论积累,分别从车身腰线的截面形状,腰线匹配处错位和腰线端部消失位置三个方面进行论述和介绍。

2 腰线截面形状

腰线的截面形状是指垂直于腰线走向方向做截面,所获取的截线形状。腰线的截面轮廓形状是否合格,决定了质检人员目视效果。用户的直观体验是与相邻匹配零件相比,腰线过于尖锐或平钝。例如在前后门匹配出,如果出现截面形状不合格,用户会发现前门处的腰线看过去明显比后门尖锐或平钝,这样就会造成车身整体性不强,用户体验感变差的情况。

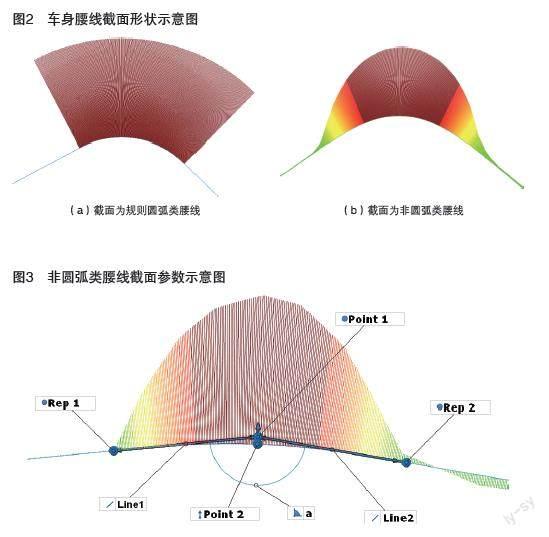

根据腰线的截面轮廓形状进行区分,如图2所示,主要分为两类,规则圆弧类截面腰线和非圆弧类截面腰线。两种类型的腰线在视觉上差异并不是很明显,但在检测方面则需要完全不同的检测和评价方法。

2.1 规则圆弧类截面腰线

规则圆弧类腰线是指截面上每一点的曲率值都相同,即具有相同曲率半径的截线。规则圆弧类腰线的截面曲率如图2a所示,该种截线的特点是在轮廓上任取三个点拟合一个圆,其他点也会落在此圆周上。主要检测方法是通过光学设备在特征线表面获取相应的点云数据,通过多点拟合圆计算出圆半径,根据实际半径和理论半径间的差异来评价其形状是否符合设计要求,若实际半径大于理论半径则判定特征线过于平钝,若实际半径小于理论半径则判定特征线过尖锐。此种方法局限性在于只能评价截面为规则圆弧或类似圆弧且宽度较宽的腰线,对于非规则圆弧截面的腰线则无法客观准确评价。

2.2 非圆弧类截面腰线

非圆弧类截面腰线是指截面形状为非规则圆弧类,即截面上每一点的曲率值都不同,也俗称变半径截面。当前主流汽车厂商尤其是大型合资厂商的车型车身腰线截面形状大多为此类腰线,此类腰线截面形状复杂,并且设计上为了追求立体切割感,大多特征线变的窄而尖,其截面曲率图如图2b所示。此种非圆弧类截面的腰线,简单的拟合半径已经不能客观的反应其尖锐程度,通常需要多个参数进行组合多角度评价。如图3所示,例如圆弧起始点(Rep1\Rep2)连线长度,起始点切线(Line1\Line2)间的角度以及曲率最大点(Point2)的曲率圆半径等。其中,某个单一参数已经不能独立的表征该类型的腰线形状,所以在实际检测评价中,需要考量多个参数的组合,从而让评价结果更加接近目视检测结果。例如,如果起始点连线长度相对于理论值偏大,则目测腰线偏平钝的概率会大,反之则偏尖锐;如果起始点切线角度偏大,则目测腰线偏平钝的概率会大,反之则偏尖锐。如果曲率最大点的曲率圆半径偏大,则目测腰线偏平钝的概率会大,反之则偏尖锐。具体情况应根据多个参数的组合做出最终的判断或指导修模优化。

3 腰线匹配处错位

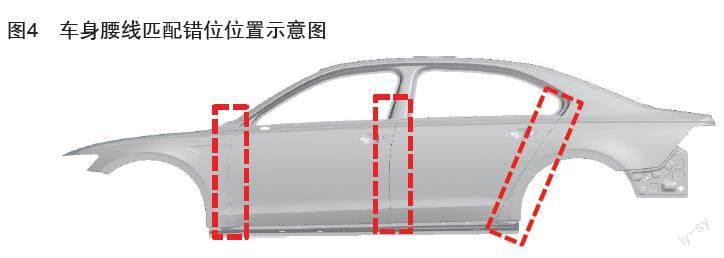

腰线匹配处错位是指在车身相邻零件间,理论上对应腰线应该对齐或平滑过度的,但由于制造偏差或安装误差导致腰线实际错位的情况。如图4所示,腰线错位一搬会发生在红框匹配区域。

腰线错位情况是否符合设计要求,是检测和评价的重要因素,尤其在匹配处的位置,如翼子板和前门,前门和后门,后门和侧围匹配区域等。当匹配处的位置有偏差就会造成明显的视觉落差,对车身的整体性、连贯性及流畅性都会有一定的感官影响。同时,如出现大偏差错位,极有可能是制造或安装上的缺陷,会间接影响功能性,例如漏水,异响等功能性缺陷。

腰线截面几何角度是由无数个点构成的曲线,那么该曲线上哪个点的坐标最能够代表腰线位置呢,如曲率最大点即目视最尖锐的那个点或者某个方向上最高的点等。经过长期的检测和验证,发现此种类型的腰线,无论哪个具体的点都不能完全稳定的代表特征线的位置,如果使用单独某一点的位置是有波动的,会导致其坐标与目测结果是有出入。原因是由于此种腰线截面形状不是简单规则圆弧会对称轮廓,人眼目视不仅看到的是特征线的最高点或附近某一点,还同时会受到特征线宽度和夹角所夹的面片影响,所以特征线位置不是某一个单一特定点能够代表的,应该是一个综合几何元素的复合体。文章采用如图3所示的两切线的交点在截面轮廓投影点(Point2)来综合评价腰线位置和匹配情况,因为此点是其他的多个因素的组合,经过多轮实践,该点目前也基本上和目视结果最接近。

4 腰线端部消失位置

有些特殊的腰线并不是贯穿整个零件表面的,而只是分布在零件的局部某处,那么腰线在哪里完全消失的那个位置即是文章中所提到的腰线端部消失位置。

在车身上有很多腰线不是完整贯穿整个车身或零件的,典型的就是汽车前盖,如图5所示,这种类型的腰线会经常遇到抱怨,抱怨两条本应左右对称的腰线实际消失位置却不同,或者说长短不一致,导致视觉体验变差。

由于在特征线即将消失的地方是一个缓慢过渡状态,而不是一个“断裂”状态,所以对检测者提出了更高的要求,类似此种腰线消失点的问题在以往是没有有效的检测手段的。文章采用的方法是通过光学扫面设备获取零件的数字孪生数据,在软件中计算出消失位置前后的曲率放大截面图,如图6所示,根据曲率图精确判断具体腰线消失位置。具体实现方法如下。

在腰线消失点的前后,沿着特征线方向每间隔0.5mm做一系列的垂直截面,计算出每一个截面的曲率放大图,如图6所示,会发现在特征线没有消失的地方截面是有突起的曲率,而消失的地方曲率几乎为0,如此就可以找到曲率消失得那条线,即图6中粉色曲率截面(精度0.5mm,该精度取决于各个截面间的间隔),进而可对比对称的左右腰线消失点位置,如图6所示,左右两条特征线相对理论位置都是提前消失得,即都做短了,同时可以发现图6c和图6d中,粉色和蓝色曲率截面相差11个间隔,即右边比左边特征线提前消失了5.5mm左右。通过以上分析可得出:两条特征线都做短了,而且右边特征线比左边短了5.5mm,所以目测会有右侧特征线先消失的抱怨。

5 总结

车身特征线是能够体现车身视觉外观最重要的特征,高质量的车身特征线会直接影响用户视觉体验。一款车型的视觉力量感、速度感大多是由车身分布的特征线传达给用户的,所以特征线的设计、加工与检测任务就变得尤为重要,文章分别对车身腰线的制造缺陷和用户抱怨进行了介绍,同时也对相应的检测方案进行分析,其中包括形状、位置和消失点的检测及评价方法,此方法基本涵盖了车身腰线在生产和实践中厂家的监控角度和用户的实际感官角度。